智能试油技术在川渝气田的探索与实践

黄 船, 曾小军, 何锦华

(中国石油川庆钻探工程有限公司试修公司)

自1997年8月世界首次应用智能完井技术以来,经过二十几年的发展,该技术作为一项先进的完井技术逐渐受到油田的重视,在世界范围内取得广泛应用[1]。Baker Oil Tools和Schlumberger联合开发的InCharge智能完井系统,被称为石油工业的第一套高级智能完井系统。Halliburton公司的Smart Well智能完井技术在蓬莱油田首次应用,通过网络远程实时监控每层的注水量和开关每层的智能滑套ICV,实现分层注水[2];WellDynamics动态公司推出的智能井系统在超过200口井上安装运行。挪威Norsk Hydro ASA公司于2002年8月第一次在单井中安装了工业用多光纤压力温度计。

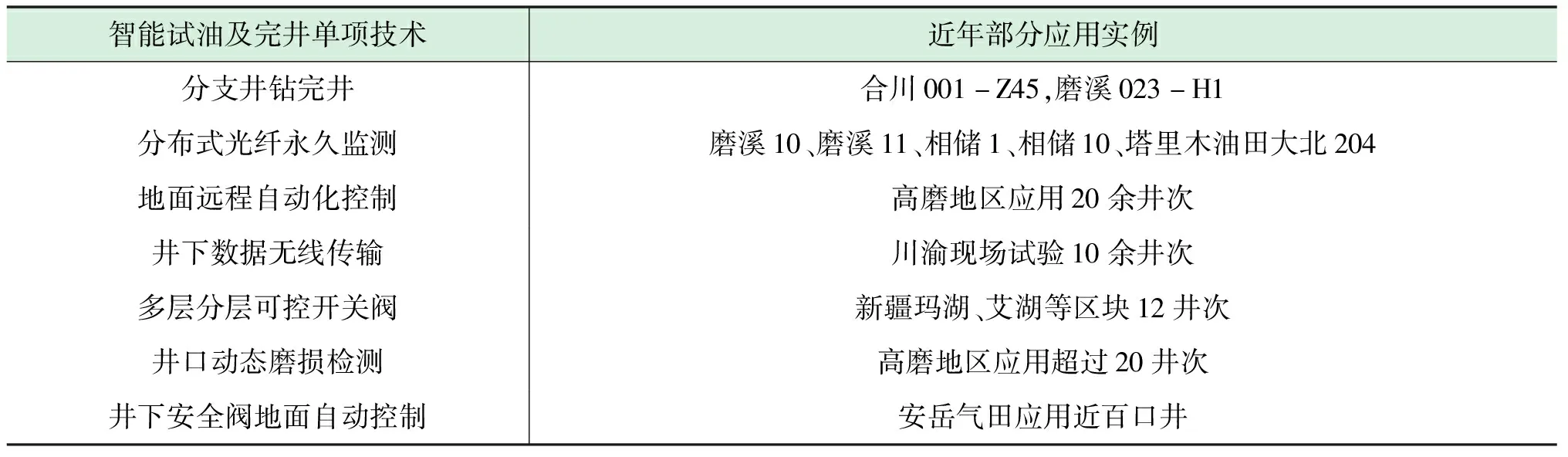

国内油气田勘探开发逐渐进入深部油气藏,开发环境日益复杂,各油田纷纷尝试对井筒多层段、多分支油气井实现地面遥测遥控,减少油田开发中的不确定性因素,提高完井水平质量和油气田开发的经济效益,使油气井管理更科学,达到经济开发的目的[3-4]。川渝、塔里木为解决高温、高压、高腐蚀超深井温压监测难题,改变传统绳缆测井的方法,先后引进国外技术在各自区域开展了光纤式永久温压监测系统的先导试验[5];西部钻探针对传统试油测试工艺在低孔低渗储层开发测试中存在伤害地层和不能准确评价油层的缺点,研制了智能井下可控开关工具,采用RFID射频通信技术控制井下开关工具,实现一趟管柱分层测试目的;川庆钻探为解决深井、超深井测试期间地层数据录取周期长的问题,研发了井下数据无线传输系统,传输深度已达到5 000 m,当前正向6 000 m攻关;西部钻探和川庆钻探均开发了高压远程自动控制系统,并投入到工业应用中(见表1)。

表1 川渝、塔里木、新疆地区近年智能试油与完井技术应用实例情况表

“智能装备制造”、“无人值守”是未来制造业的发展方向,石油、石化行业也必将经由此发展道路[6]。本文介绍了地面远程自动化控制、井下数据无线传输等新技术近年来在川渝气田的实践与应用,借此探讨智能试油技术在我国油气田勘探开发未来发展道路。

一、地面高压远程自动化控制技术

川渝三高气井地面测试流程主要用于控制试油期间井下流体返排至地面的流量和压力。流程一般分为高压区、中压区、低压区,各区域设备中包含大量的平板闸阀、节流阀、球阀等控制元件。高压区主要包括捕屑器、除砂器、转向管汇、油嘴管汇等,中压区主要包括热交换器等,低压区主要包括分离器、燃烧器等。

随着国内常规气勘探向超深部气藏迈进,一些气区测试期间呈现出产量大,井口流动压力高、井口关井压力高的特点,如川西北龙004-X1产量111.65×104m3/d,硫化氢含量12.99 g/m3,井口关井压力高达107.85 MPa;塔里木油田克深132井测试期间井口最高流动压力达到107.124 MPa,对地面测试装备安全保障提出了更高要求。

(1)设备操作尽量高度自动化,降低操作人员在高压区域暴露时间和劳动强度。

(2)通过自动化和远程控制提高地面测试作业效率和阀门操作精度,减少误操作风险,科学排液测试。

(3)解决流程中监测和控制系统各自独立、操作界面不统一的问题,通过集成实现单系统集中化控制,提高工作效率和准确性。

川庆钻探在已形成的地面测试高压远程自动控制系统基础上,将单套流程阀门自动化覆盖率从最初的10%提高到90%,从油嘴、节流管汇、转向管汇高压区延伸至后端中低压区,单井试油测试减少了人工操作阀门数百次,大幅提高了阀门控制精度,阀门开闭时间分别为70 MPa:33 s、105 MPa:38 s、140 MPa:47 s,控制距离100 m,PLC控制柜及计算机远程控制正常,反应灵敏,恒压模式下自动调节灵活,批量化控制准确,超压紧急关断响应及时。该成果在川渝、塔里木地区推广应用15井次以上,有效降低操作人员在高压含硫区域工作面临的安全风险和劳动强度,提升了地面测试作业的效率与准确性,实现了高温高压含硫气井安全高效测试,使我国的超高压、高温、含硫气井试油测试技术取得长足进步,并向集中化、智能化技术迈出了一大步,达到了国际先进水平。

二、井下数据无线传输技术

在试油测试作业中,传统方式采用存储式电子压力计获取井底压力、温度数据,需要将压力计随测试管柱下至井底预定位置,测试结束后起出压力计,最终获取井下数据。这种方法不能实时监测井底压力、温度变化情况,施工过程中井底真实情况不能随时反馈到地面,无法对施工效果及时评价,影响下步工序的决策与部署。

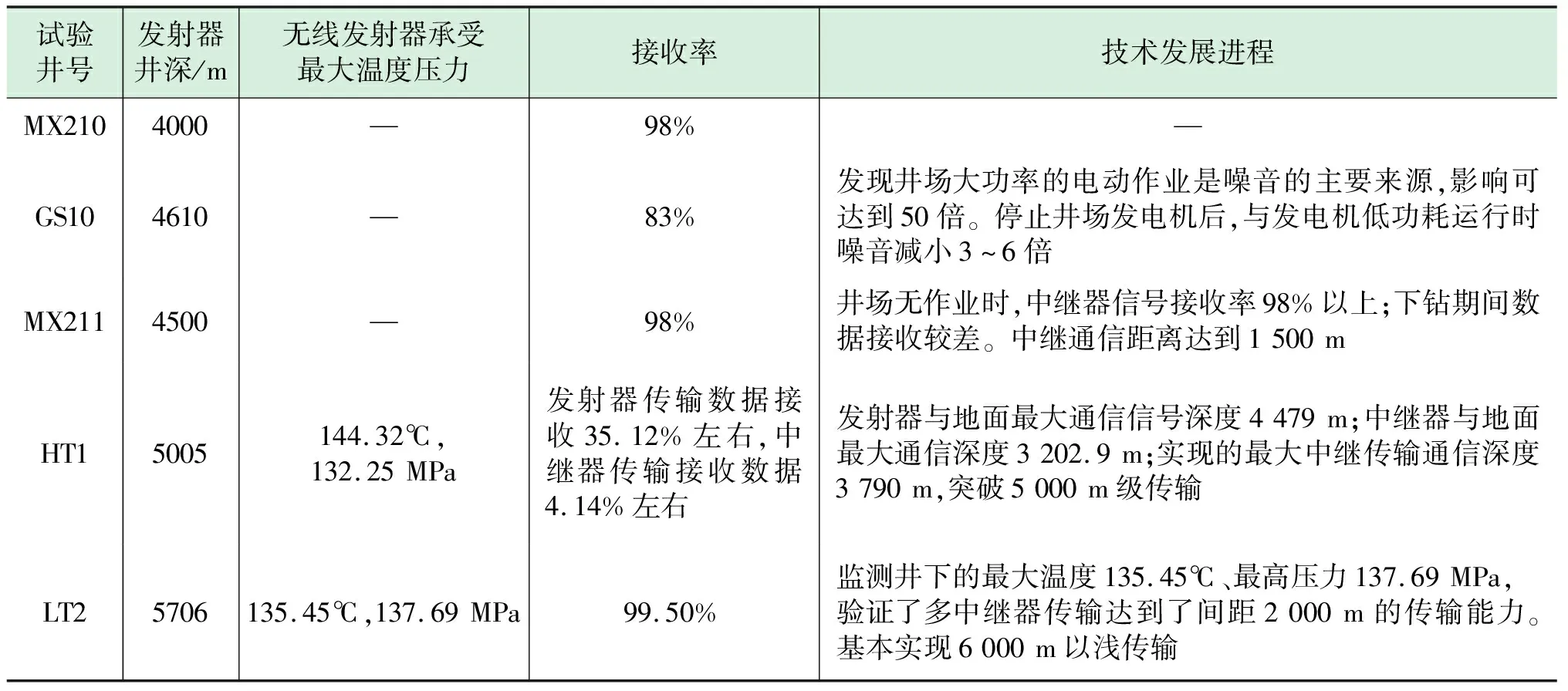

川庆钻探研发的基于超低频电磁波井下全井无线数据传输技术真正实现了全井无线传输,从根本上改变了地面和井下依靠有线传输的技术现状。井下无线发射器单级传输距离远大于目前的声波传输或短距离电磁波,对于深井、超深井也仅需1~2个中继器即可实现全井无线传输,工程意义远大于目前的声波传输或短距离电磁波,见表2。

表2 井下无线传输技术发展进程

传输系统由井下无线发射器、井下无线中继器、地面接收和发射系统组成,无线发射器和中继器具有与测试工具匹配的全通径特点,能满足酸化改造中通道的要求。采用无线式半双工通信,可以将井下传感器的相关信息传输到地面,同时具备将地面的控制指令传输到井下系统的预设功能,该技术通过无线发射器将电子压力计的电信号转换成电磁波信号,利用大地-套管-油管介质直接发送到地面,地面安装的接收天线将接收到的电磁波信号转换成电信号,传输到地面接收和发射系统。地面接收和发射系统通过天线向无线发射器发出指令,无线发射器将收到的信号转换成电信号传递给电子压力计,对电子压力计的工作程序进行更改,实现双向通讯。

该技术通过现场验证单个中继器传输距离可达到2 000 m,双中继器可基本实现6 000 m内的传输,工作温度150℃,工作压力105 MPa,已现场实现的稳定传输距离5 700 m,传输速率由初期1组/4 min提升至1组/1 min。可利用获取的诸如井下射孔、开关井、酸化停泵井底压降、测试井底流动压力等的数据及时对测试、酸化效果和管柱工作状况做出科学判断,精确部署后期工序,提高测试作业时效,确保取全、取准地层测试资料,为未来实现井下智能工具实现“遥控”搭建了高效快捷的指令传输通道。

三、图像智能识别安全控制技术

中石油川庆钻探公司与电子科技大学联合探索人工智能、大数据等新兴信息技术在试油测试中的应用场景,解决生产作业中安全监测难题,采用人工智能、深度学习技术,实时对摄像头拍摄的视频图像序列进行定位、识别和跟踪,并在此基础上分析和判断目标的行为,形成了图像智能识别安全控制技术,实现现场安全风险主动预警,功能包括:

(1)重点区域人员检测。实现对井场作业范围业划定的重点区域内有人员出现时实时检测、实时告警。

(2)阀门管线漏液、阀门管线漏气等刺漏检测。实现对井场作业范围业划定的阀门管线漏液、漏气等刺漏现象检测,重点实现小流量检测,实时检测、实时告警。

(3)燃烧池火焰及火焰高度检测。对燃烧池放喷火焰进行实时检测,一方面检测燃烧池状态,判断是否存在火焰,另一方面测试火焰高度。系统应具备实时检测火焰,实时测量火焰高度,并提供无火告警、火焰高度报警、多处火源告警等功能。

(4)所有测量数据上传,系统应提供将所在井场数据获取的视频、数据上传至基地的功能,并可提供实时展示功能。

通过以上系统的实施部署,并预留接口与其他系统,如自动控制系统相对接,实现实时控制等功能;实现人工智能、机器学习等新型信息技术在石油钻井作业中的应用探索,逐步改造传统试油测试装备,提高石油装备的自动化、智能化程度,最终可实现“无人”职守。SN008-H22井应用实例:

1.火焰检测

通过构建的火焰检测模型,系统可以准确地检测到点火室是否有火和无火的状态。

2.火焰高度测量

系统在检测到火焰的情况下,可进一步准确测量火焰高度,并实时统计出当前火焰高度的最小值、最大值、平均值;系统在实时测量火焰高度的同时,还具有适应不同环境的能力(如树遮挡,有大烟环境),以及多处着火告警,当系统检测到多处着火,系统将告警。

3.管线阀门刺漏检测

为测试管线阀门刺漏检测的有效性,尤其是在小刺漏环境下的检测能力,通过现场搭建环境,可有效检测出刺漏现象,并实时告警。

4.区域人员检测

针对井场指定区域出现人,系统可提供实时告警功能。

该项技术在川渝常规和非常规油气井地面测试中推广应用20余井次,大大减少了安全管理中的人工投入,同时提高了预警的精确性和主动性,整个预警系统预留了自动控制接口,有望未来与远程自动控制系统融合,最终实现地面试油测试智能化操作。

四、结论与建议

(1)无论是地面还是井下试油与完井,其智能化发展的终极目标都是实现“遥测遥控”,地面相对于井下面临的工况较简单,当前已基本实现“遥控遥测”,但是地面测控的点多面广,监测范围包括压力、温度、设备、人员、环境,目前还未完全实现主动预警、预测分析、集中控制,因此未来建议在自动化控制高覆盖率的基础上,将各个不同目标和功能的控制系统集成,并建立实时数据辅助分析系统,为试油期间实现智能化操作提供更为充分的条件。

(2)井下工具的“遥控”和“遥测”受井深、温度、压力的影响很大,依靠有线传输终究存在制约。目前构建的无线传输信息通道已初步成型,井下数据无线传输距离接近6 000 m。建议以此为基础开展井下智能型工具的“遥控”技术研究,突破当前复杂深井试油主要依靠压控式井下工具的局面。

(3)高尖端的电子电器元件是井下(尤其是超深超高温井)仪器的核心部件,存在“卡脖子”的现象,目前市场上投入应用的电子压力计绝大部分依赖进口,国产电子压力计耐温等级最高150℃,且精度、存储量、稳定性远落后于进口产品,井下仪器在高温、超高温条件下的稳定性已成为技术“瓶颈”,有待投入科研力量对此进行专项研究。

(4)国内智能试油技术虽已取得了较大进步,但各项成果较为分散,缺少顶层设计和统一技术标准,需要尽快建立标准和规范。此外,已拥有的技术成果推广应用范围有待扩大,如井下数据无线传输技术发展不仅要攻克“深度”,还应扩大应用范围。川庆钻探目前正在探索通过该技术在4 000 m以浅的页岩气生产井实现长期动态监测,依托勘探开发工程来不断拓展技术应用范围,实现跨跃式发展。