PET的特性黏数对其扁丝力学性能的影响

王玉合,戴钧明,李喜亮,王树霞,李红芳,司 虎

(中国石化仪征化纤有限责任公司,江苏 仪征 211900)

目前,国内外使用的扁丝绝大多数是以聚丙烯(PP)为原料进行生产,然后编织成相应编织物如编织袋、地毯基布等应用于包装、地毯及土工布工程材料领域。市场上常规PP扁丝的规格及性能为宽度1~3 mm、厚度30~50 μm、拉伸强度大于等于350 MPa、断裂伸长率大于等于20%、弹性模量大于等于2 000 MPa[1]。然而,由于PP本身结构的特点决定了其存在以下缺陷:耐候性差、易氧化,在存放过程中编织袋的机械强度尤其是抗冲击强度大幅降低,影响包装效果;PP熔点较低(164~170 ℃),无法满足某些后道应用领域高温加工的要求[2-4]。

聚对苯二甲酸乙二醇酯(PET)的力学性能、耐高低温性能、耐候性能等均比PP好,在扁丝方面的应用具有很高的发展潜力。目前,在利用PET瓶片制备高性能扁丝方面,全球领先的技术及设备厂家主要有德国Reimotec公司、意大利Simar公司、奥地利Starlinger公司和Erama公司[5-6],而国内对于PET在扁丝领域应用相关的配套设备及技术的研究较少,虽然有一些专利报道,但市场上尚未有PET扁丝产品[7-9]。

在工艺确定的情况下,原料PET的特性黏数([η])、是否含有添加剂、添加剂种类、添加剂添加量等均会影响最终产品PET扁丝的机械性能。PET的[η]是影响产品性能的一个重要指标,而目前市售的PET的 [η]范围较大,为0.5~1.0 dL/g,不同[η]的PET扁丝的加工性能和力学性能差异很大。作者采用20 L聚合反应釜、铸片挤出设备、裂膜装置、静态拉伸机等小型实验设备制备了不同[η]的PET及其扁丝,系统研究了PET的[η]对其扁丝主要性能的影响规律,以期对未来PET在扁丝领域的应用提供指导。

1 实验

1.1 原料

对苯二甲酸(PTA):仪征化纤有限责任公司产;乙二醇(EG):扬子石化有限责任公司产;乙二醇锑:江苏大康公司产。

1.2 设备与仪器

20 L聚合反应釜:德国富耐公司制;Y501型相对黏度仪:美国Viscotek公司制;LMCR-300型多层共挤冷辊流延膜挤出机:泰国Labtech Engineering公司制;QL-HFJ-230型塑料编织袋扁丝卷绕机:江阴群力塑料机械有限公司制;KARO IV型拉伸机:德国Brueckner公司制;CMT4104型电子万能材料试验机:深圳市新三思材料检测有限公司制。

1.3 不同[η]的PET的制备

将一定量的PTA、EG、催化剂乙二醇锑和助剂无水醋酸钠加入到20 L聚合釜内进行加压酯化和缩聚反应。酯化过程以酯化水开始馏出时间作为酯化反应的零点,在酯化温度240~260 ℃,压力0.2~0.3 MPa条件下进行酯化反应,待出水量达到理论出水量95%以上时结束酯化;再升温进行预缩聚反应,升温45 min后反应釜内温升到280 ℃左右,真空度达到100 Pa以内,此时作为缩聚反应的零点;在280~283℃ 进行缩聚反应,当搅拌电流达到设定值时出料,切粒,得到4种不同[η]的PET试样,见表1。

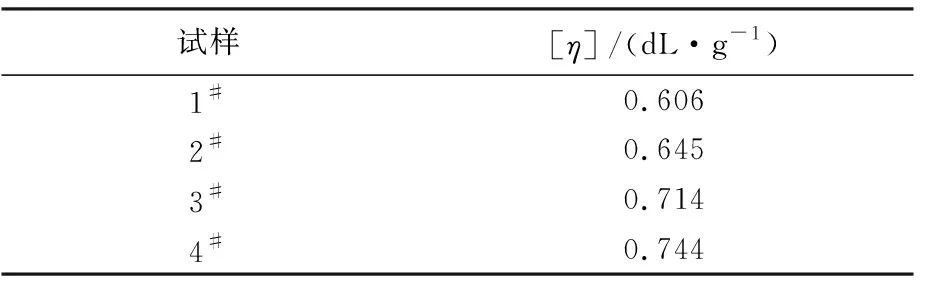

表1 PET试样的[η]Tab.1 [η] of PET samples

1.4 PET扁丝的制备

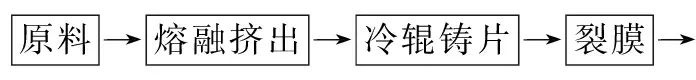

参照目前工业上成熟的扁丝制备流程(见图1),在实验室内通过间歇性试验设备模拟扁丝制备路线,分段进行PET扁丝的制备。

图1 PET扁丝的制备工艺流程Fig.1 Process flow of PET flat filament production

首先将PET试样(1#,2#,3#,4#)在155 ℃真空烘箱烘干8 h,然后通过多层共挤冷辊流延膜挤出机制备流延铸片,铸片收卷前通过裂膜装置将铸片分切成一定宽度的胚丝,分切后的胚丝经塑料编织袋扁丝卷绕机收卷,最后通过静态纵向拉伸机将收卷的胚丝经一定的拉伸倍数拉伸制得PET扁丝,控制所得PET扁丝宽度为2~3 mm、厚度为40~50 μm。

(1)多层共挤冷辊流延膜挤出机主要工艺参数:螺杆各区温度分别为265,275,288,288,288 ℃,模头温度为288 ℃,模头宽度200 mm,模头开口宽度1 mm,螺杆转速100 r/min,冷辊温度50 ℃,控制铸片厚度在90~110 μm。

(2)裂膜工艺参数:裂膜刀片长为50 mm,宽为15 mm,刀片材质为钨钢,刀片间隙为50 mm,刀片与铸片的角度为45°。

(3)纵向拉伸机主要工艺参数:预热温度95 ℃,预热时间10 s,拉伸温度95 ℃,单向拉伸,拉伸倍数4~7,拉伸速率100%,定型温度210 ℃,定型时间3 s。

1.5 测试与表征

[η]:按照GB/T 14190—2017《纤维级聚酯(PET)切片试验方法》测试。

拉伸性能:将样条在万能材料试验机上按GB/T 1040.1—2018《塑料 拉伸性能的测定》进行测试,测试5根样条,结果取其平均值。

屈服性能:选定拉伸倍数为5时,测试PET扁丝的应力-应变曲线,得到其屈服应力、屈服强度、屈服伸长率及最大拉力。

2 结果与讨论

2.1 拉伸性能

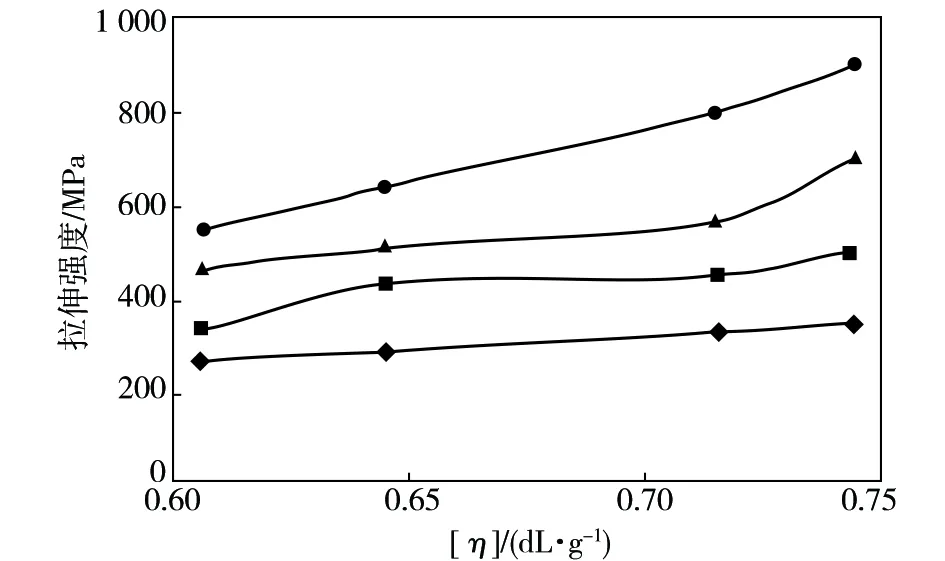

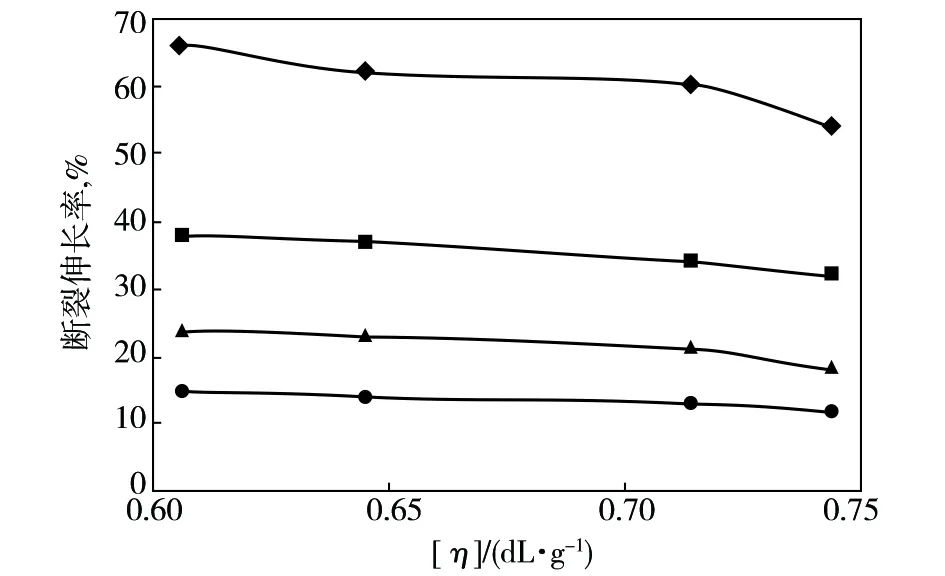

由图2、图3可以看出,拉伸倍数越高,PET扁丝的拉伸强度越高、断裂伸长率越低,主要是拉伸倍数影响了材料的取向度所致,结果与文献[1,10-11]报道一致。

图2 不同拉伸倍数下[η]对PET扁丝拉伸强度的影响Fig.2 Effect of [η] on tensile strength of PET flat filament at different draw ratios◆—4倍拉伸;■—5倍拉伸;▲—6倍拉伸;●—7倍拉伸

图3 不同拉伸倍数下[η]对PET扁丝断裂伸长率的影响Fig.3 Effect of [η] on elongation at break of PET flat filament at different draw ratios◆—4倍拉伸;■—5倍拉伸;▲—6倍拉伸;●—7倍拉伸

从图2、图3还可以看出:相同拉伸倍数时,随着[η]的升高,PET扁丝的拉伸强度逐渐升高,断裂伸长率逐渐降低;高拉伸倍数时,[η]对PET扁丝的拉伸强度影响越明显,随着拉伸倍数及[η]的逐渐增大,PET扁丝的拉伸强度增幅越大,而断裂伸长率正好相反,即低拉伸倍数时[η]对PET扁丝断裂伸长率的影响较大,而高拉伸倍数时[η]对断裂伸长率的影响较小。

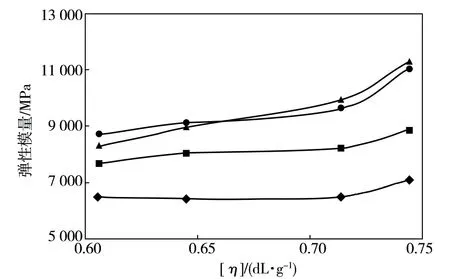

弹性模量可视为衡量材料产生弹性变形难易程度的指标,其值越大,使材料发生一定弹性变形的应力也越大,即材料刚度越大,亦即在一定应力作用下,发生弹性变形越小。

从图4可知:相同拉伸倍数时,随着[η]的逐渐升高,PET扁丝的弹性模量总体呈逐渐增大的变化趋势,尤其是当[η]超过0.714 dL/g时增加的幅度更明显,说明[η]升高后,使材料发生弹性变形需要的应力也同样增大;在拉伸倍数小于等于6倍时,随着拉伸倍数的增大,PET扁丝弹性模量呈逐渐升高的趋势,且随着[η]的升高,弹性模量的增幅也逐渐增大,但当拉伸倍数为7时,弹性模量未见明显增加。

图4 不同拉伸倍数下[η]对PET扁丝弹性模量的影响Fig.4 Effect of [η] on elastic modulus of PET flat filament at different draw ratios◆—4倍拉伸;■—5倍拉伸;▲—6倍拉伸;●—7倍拉伸

以拉伸强度、断裂伸长率为纵坐标,以拉伸倍数为横坐标,分别做拉伸强度(y1)-拉伸倍数(x),断裂伸长率(y2)-拉伸倍数(x)曲线,然后对曲线进行拟合,即得1#,2#,3#,4#试样的PET扁丝的拉伸强度及断裂伸长率的拟合方程,分别见式(1)、(2)、(3)、(4):

y1=95.40x-117.2y2= -90x+74.6

(1)

y1=111.8x-142.9y2= -12x+96.3

(2)

y1=150.9x-292.7y2= -9.50x+81

(3)

y1=183.5x-393.5y2= -10x+80.6

(4)

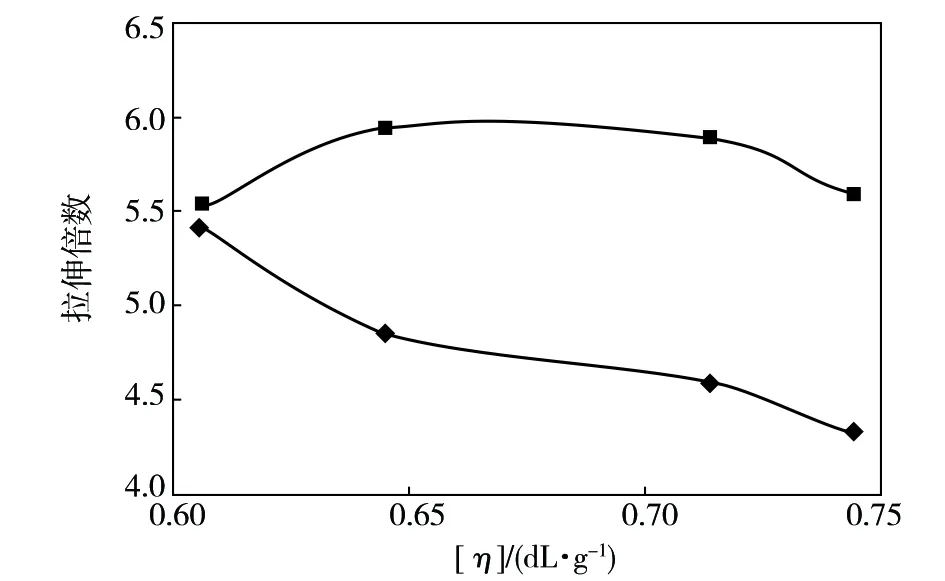

以目前市售的PP扁丝拉伸强度大于等于350 MPa、断裂伸长率大于等于20%作为标准,根据拟合方程(1)~(4),经计算可得出不同[η]的PET扁丝要达到拉伸强度400 MPa或断裂伸长率25%时的拉伸倍数,结果如图5所示。

图5 一定拉伸强度和断裂伸长率下PET扁丝的拉伸倍数与[η]的关系曲线Fig.5 Relationship between draw ratio and [η] of PET flat filament at a certain tensile strength and elongation at break◆—拉伸强度为400 MPa;■—断裂伸长率为25%

由图5可知,随着[η]的升高,PET扁丝拉伸强度达到400 MPa时拉伸倍数逐渐减小,断裂伸长率达到25%时拉伸倍数先增大后减小。

工业化生产时,一般均希望在较低的拉伸倍数下得到满足要求的性能指标,且不希望原料的[η]过高,因为原料的[η]升高后,不同链段发生位移互相抵消的机会越多,分子链重心移动越慢,要完成流动过程就需要更长的时间和更多的能量[1]。根据以上原则,并综合图2、图3、图5所示曲线,可以得出相对较优的[η]-拉伸倍数组合为PET [η]0.71 dL/g左右、拉伸倍数5~6。

2.2 屈服性能

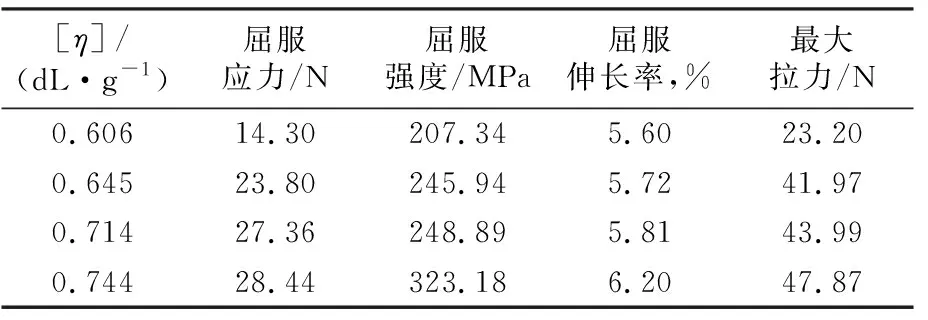

在固定拉伸倍数为5时,根据PET扁丝拉伸时的应力-应变曲线可得到不同[η]时PET扁丝的屈服应力、屈服强度、屈服伸长率、最大拉力等参数,见表2。

表2 不同[η]时PET扁丝的屈服性能Tab.2 Yield properties of PET flat filament with different [η]

从表2可以看出:在相同的拉伸工艺下,随着[η]的升高,PET扁丝的最大拉力逐渐升高,主要是由于[η]升高后,PET大分子链长度增加,相应的缠结点也增多,要使链段取向所需要的拉力也相应增大[12];PET扁丝的屈服应力、屈服强度、屈服伸长率基本随着[η]的升高呈逐渐增大趋势,[η]低于0.714 dL/g时,屈服强度和屈服伸长率升高幅度较小,[η]高于0.714 dL/g时,屈服强度和屈服伸长率升高幅度明显增大。这说明[η]升高虽然对产品的强度指标有帮助,但对后加工带来的不利影响也增大,所以选择PET的[η]时需要兼顾后加工过程。

3 结论

a. 相同拉伸倍数时,随着[η]的升高,PET扁丝的拉伸强度逐渐升高,断裂伸长率逐渐降低,弹性模量总体呈逐渐增大的变化趋势,尤其是当[η]超过0.714 dL/g时增加的幅度更明显。

b. 在 PET扁丝拉伸强度达到400 MPa时,随着[η]的升高,拉伸倍数逐渐减小;断裂伸长率达到25%时,随着[η]的升高,拉伸倍数先增大后减小。

c. 相同拉伸倍数时,PET扁丝的屈服应力、屈服强度、屈服伸长率基本随着[η]的升高呈逐渐增大趋势,且当[η]超过0.714 dL/g时升高幅度明显增大。

d. 实验范围内,兼顾PET扁丝使用性能和加工性能的要求,控制PET的[η]0.71 dL/g左右、拉伸倍数5~6较为合适。