LBTF2750篦冷机提产降耗改造

魏振生,冀 猛,单秀勇,魏 阳(北京酷勒斯技术发展有限公司,北京 102300)

1 概述

华新水泥FM工厂有一条2500t/d生产线,该线由成都建筑材料工业设计研究院设计,于2009年4月投产,配置Φ4.0 m×60 m回转窑和第三代LBTF2750篦冷机,篦床有效面积为69 m2,工厂海拔1777 m。该线2018年煅烧普通熟料时,全年平均熟料产量已达2 957 t/d。此时出篦冷机熟料温度达200℃,二次风温度在1050±20℃,三次风温度在970℃。

FM工厂原隶属拉法基,期间曾在拉法基亚洲技术中心主导下,通过沈阳某公司对一段篦床加长6根横梁,二段篦床去掉6根横梁,一段篦床增加6000mm宽度等结构改造;工厂也自主进行过增加风机风量,更换3台风机的改造,效果不理想。

经过华新集团总部技术评估,确定该线窑系统具有≥3 300 t/h的潜力。2019年2月,在生产线大修停窑期间,我们对LBTF2750篦冷机进行了技术改造。在窑尾预热器系统没做任何改动情况下,取得了提高熟料产量269.79 t/d,降低单位热耗39.24×4.18 kJ/kg等效果,超出了预期改造目标。

2 解决方案

2.1 消除“供风系统瓶颈”

FM工厂篦冷机入口阶梯篦床两侧各布置一套脉动供风装置,见图1。冷却风经该装置后,经由Φ 89钢管进入口阶梯横梁;测量风机出口到横梁入口间压力降,得到Δp=1.5 kPa。两台风机工作电流远小于额定电流,标定风量远小于铭牌风量;此附加阻力导致风机不能克服系统阻力,我们判定脉动供风装置及其出口管道是熟料急冷的重要“瓶颈”之一。

为降低管道阻力,本次改造拆除了脉动供风装置及其出口细管,扩展阶梯梁端部进口,实现从冷却风机出口到横梁入口无收缩截面,并可在线调节每根横梁流量,见图2。

图1 脉动供风装置

图2 阶梯梁风量调节

2.2 加强锁风

不论是篦冷机壳体内部漏风还是内部向外部漏风,都会破坏篦冷机“梯度供风”设计理念。经过现场调查,发现FM工厂篦冷机存在以下“三大”漏风点:①风室之间“窜风”;②灰斗电动弧形阀向地沟排放粉尘;③往复运动驱动轴滑板密封装置向外喷撒粉尘。

2.2.1 消除风室之间窜风

在篦床下部,纵向活动框架穿越隔室墙板处窜风是国内外第三代篦冷机的通病,也是各水泥工厂普遍头痛的问题之一。用我们首创的“三维浮动密封”作为这个部位的主密封,见图3。它的密封元件带有凹槽,自锁弹簧卡在凹槽内,密封元件既耐热耐磨又具有自润滑特性;用我们在国内率先应用的“不锈钢金属微丝毛刷”作为辅助密封,见图4。

图3 主密封

图4 辅助密封

主密封与辅助密封分别安装在隔室墙板两端,彻底杜绝了风室之间窜风。该装置已使用一年多,遇检修可向内移动,缩小配合间隙,至今效果良好。需要说明的是:①主密封元件是特制的,元件内部掺加特定金属微量元素;辅助密封“勒紧”活动框架方形抱箍,并且不透光,带有预紧力;②安装方法与经验非常关键;③运行压力梯度明显是密封有效与否的证明。

2.2.2 消除灰斗漏风

国内外第三代篦冷机灰斗卸料与锁风,普遍采用电动弧形阀与料位计组合,采用PLC控制定时放料。国产料位计性能不稳,灵敏度差,寿命低;进口料位计单只价格超万元。灰斗料位计失效后,电控程序紊乱,导致控制系统失效。目前工厂普遍现状是采用人工定时手动放料,这个工厂也不例外。我们将篦冷机9个灰斗电动弧形阀、料位计、电控箱拆除,更新9套双层气动闸板阀自动控制系统,见图5。

图5 灰斗卸料锁风自动控制系统

需要指出:这个系统由多个元器件组成,任何一个元器件质量都决定着整个系统的可靠性。各元器件均要适应正压、高温、物流小且波动大、磨蚀性强、环境恶劣等工况。更新后的自控系统用PLC控制、触摸屏调节,实现了:①地沟无人化;②卸料与锁风过程自动化;③地沟粉尘排放为零;④风室不失压。

2.2.3 消除滑板密封装置漏风

国内外第三代篦冷机往复运动驱动轴与壳体间配有滑板密封装置,以补偿动静件的相对位移。该装置动板装在轴上,因动板与静板有摩擦力,磨损后动静板间产生缝隙,内部带压粉尘流经此缝隙排向外部大气,既污染环境,又导致风室失压,浪费带压风能,降低换热效果。

我们更新了4套经特殊设计的新型滑板密封装置,见图6,在它的动静板之间强行加入润滑剂。在集中润滑系统主管上开孔,取高压润滑脂入两进两出分配器,用高压软管从分配器出口将润滑脂引入动板;动板上用进口矩形截面弹簧4点施加可调轴向力,确保动板始终贴紧静板;动静板均由高碳钢经淬火削制而成,寿命超过5年。

图6 滑板密封装置

图7 后向圆弧板叶轮

2.3 重新配风

合理的配风是篦冷机技术改造的核心。如何“把合适的风送到合适的地方”即如何“在不同篦板区域配置不同的风量风压”。利用我们多年改造积累的经验,把握好以下环节:①根据海拔高度和夏季环境最高温度,修正配风量与静压;②根据熟料产量和总用风量,分配各室风量;③根据各室面积与位置,检验风载密度;④选择经实践检验的风机模型。

最后FM工厂篦冷机配置12台风机,其中7台是新风机,叶片是后向圆弧板见图7。它具有静压高、效率高等特点。装机功率1346kW,比改造前降低15kW。配置工况风量约38万m3/h,比改造前增加3.5万m3/h。海拔1777m(81.71kPa),单位熟料装机功率9.7kW/t。单位熟料配置工况风量2.7 m3/kg,折合标况风量1.96 m3/kg。

经验表明:新配置的风机要具有足够的静压,允许一段篦床在“较厚的料层”状态下运行是至关重要的。改变冷却风机的实际配置可能会增加一点儿成本,但是多年多台篦冷机改造结果表明其成本投入是值得的。

2.4 在线调节细化的供风单元

国内外第三代篦冷机共同的结构特点是利用充气梁技术,借此细化供风单元,实现均匀供风、强制供风、顺序冷却。

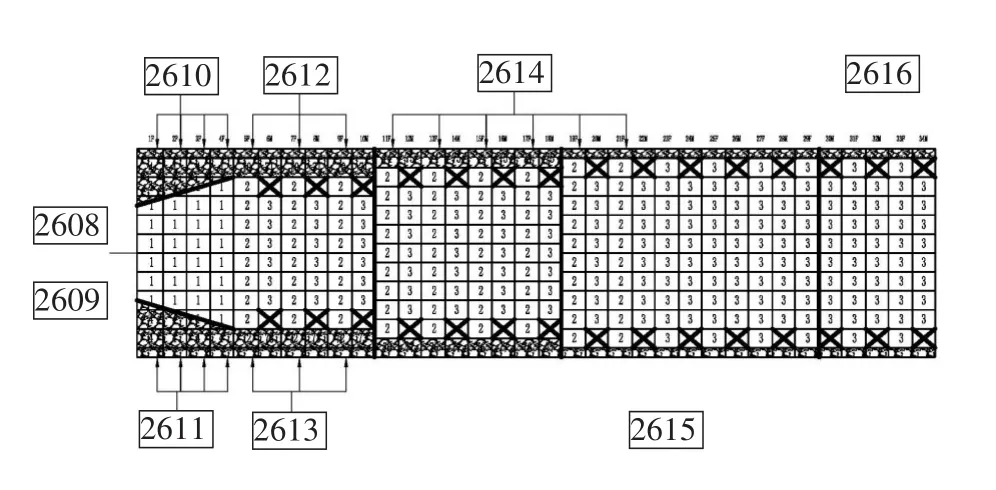

FM工厂篦冷机充气梁分布是:入口阶梯篦床4根,一室3根,二室4根,三室2根,改造前供风结构见图8。充气梁上没有调节阀门,尤其是二、三室6根充气梁共用一台2614风机向6根充气梁两端同时供风,监测运行静压发现严重“偏风”,即篦床两端充气梁篦板得到的风量不同;现场调查还发现距离2614风机较远侧供风管道已被熟料“堵死”。

我们将2614风机拆除,在篦床两侧各布置一台新风机,分别向6根充气梁单侧供风,解决了“偏风”和远侧风管“堵死”问题,改造后供风结构见图9。

图8 改造前供风结构

图9 改造后供风结构

2.5 增加第二固定篦床

在69 m2的篦床面积上冷却熟料3 300 t/d,单位面积冷却负荷达47.8 t/(d·m2)。单位面积冷却负荷是衡量一台篦冷机冷却能力的关键指标。数值越大,越难冷却。丹麦F.L.Smidth最大值取44 t/(d·m2)。本项目要实现达标冷却,不采取特殊技术措施是难以实现改造目标的。

在FM工厂篦冷机的一、二段间,利用已有两段篦床“高度差”,布置我们首创的第二固定篦床(称入口固定篦床为第一固定篦床)。这里位于篦冷机“零压面”外,对熟料施加强制冷却,既不影响二次风,也不影响三次风。这里仍在热量回收区内,处于AQC取气口下方,在此对熟料强制冷却置换出的热量进AQC锅炉,有利于提高余热发电量。这里“红河”仍未消失,“红河”料虽少,一旦流到篦冷机出口,不仅热量损失过多,还会造成熟料温度过高,给下道工序制造麻烦。安装后的第二固定篦床见图10。

如在中控或现场发现“红河”,在线调节四个阀门开度见图11。通过调节四列风载密度,可彻底消除“红河”。

图10 安装后的第二固定篦床

图11 调节四列风载密度

2.6 重新划分风室

重新分配各室横梁数量。多年篦冷机改造经验表明:尤其是在热量回收区内,适当减少室内横梁数量,可显著改善空气分布,进而显著提高换热效果。

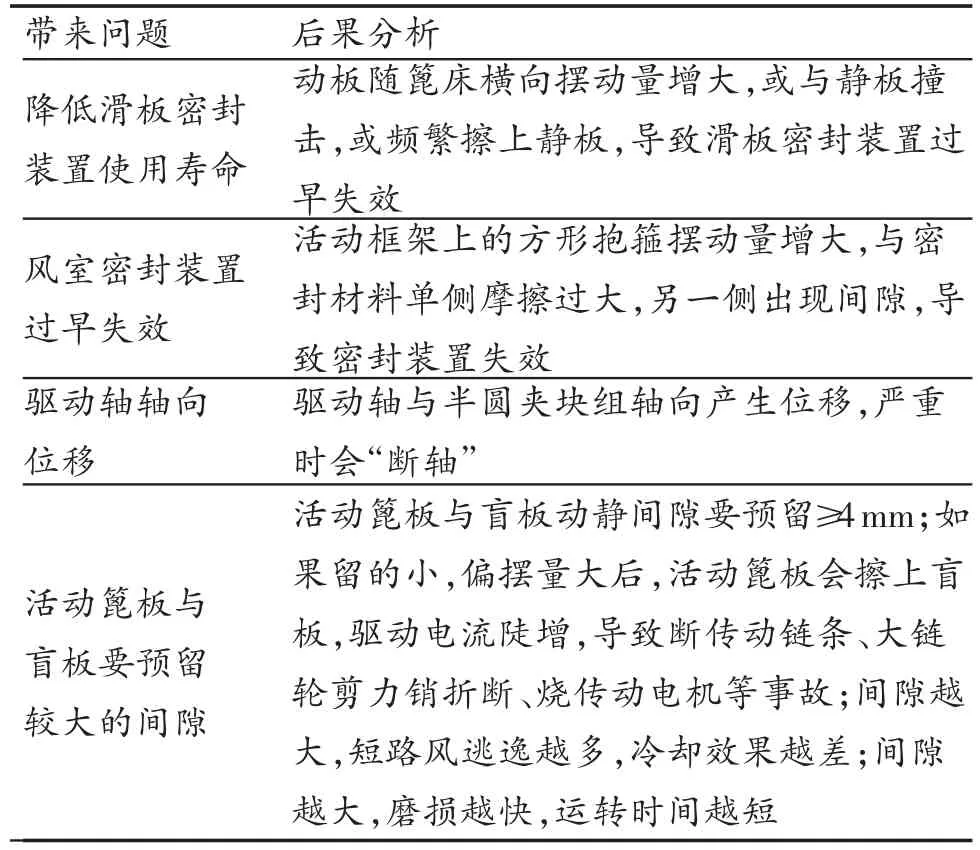

2.7 用双挡轮控制篦床横向偏摆

FM工厂篦冷机篦床原为“单挡轮”控制,见图12。单挡轮的安装与维修标准是:挡轮与挡板之间受机械原理自由度的限制,必须每侧预留0.5 mm间隙,如不预留此间隙就会断轴。一个挡轮与两侧均有间隙的挡板配合最终会偏向一侧,久而久之,挡轮与挡板间隙越磨越大,导致篦床横向跑偏,带来“四大问题”见表1。

表1 篦床横向跑偏,带来“四大问题”

由表1可知,控制篦床横向跑偏是第三代篦冷机能够发挥“高性能”不可缺少的基础条件之一。我们经过多年探索,采用“双挡轮”控制篦床横向跑偏,见图13。挡轮不再受机械原理自由度的制约,两个挡轮各自围绕着独立的立轴旋转,同时与侧面挡板全行程接触,实现了篦床横向偏摆为零。

图12 单挡轮装置

图13 双挡轮装置

3 施工过程及改造效果

2019年2月初,我们派遣了20名熟练安装工,在FM工厂拆除浇注料后,迅速投入到相关部件拆除工作中,施工过程如下:

(1)入口阶梯篦板开孔率测量,利用原入口阶梯篦板调整“阻力降”;

(2)供风管道重新整合;更换5台风机整机,更换2台风机机头(含壳体、叶轮、集流器、调节门、卧式消音器、软联接);

(3)拆除一段2根、二段2根横梁,布置第二固定篦床;精确调整一、二段篦板的四个间隙;

(4)改造篦下隔室墙板结构,安装风室之间的复合密封装置;

(5)安装双挡轮装置;更换灰斗卸料锁风阀自动控制系统;

(6)重新规划与布置入口浇注料大坝形状;安装9台黑旋风HXF-100L铝合金活塞式空气炮等。

通过15天连续作业,按期交给FM工厂重新浇注耐火材料。FM工厂篦冷机于2019年3月初投入运行,23~27日连续5天平均日产熟料3 226.79 t,30日平均熟料产量达到3 320 t/d,比2018年平均熟料产量提高269.79 t/d。FM工厂提供的改造前后技术经济指标对比见表2。

表2 LBTF2750篦冷机改造前后技术经济指标对比

4 结语

FM工厂篦冷机改造是我们在华新水泥集团内第一个篦冷机改造项目,由于FM工厂给出的评价指标比较先进,接下来不到一年,我们对华新水泥YNZT、CQFL、YNJC、YNLJ工厂第三代篦冷机实施了一对一量身定制改造,效果均良好。