钛白粉渣消解水泥中水溶性铬(Ⅵ)的实践

邵柏泉(浙江宁波科环新型建材股份有限公司,浙江 宁波 315400)

0 前言

宁波科环新型建材股份有限公司利用水泥窑协同处置电镀污泥,以缓解宁波市电镀污泥的处置压力。由于电镀污泥中的铬含量较高,将导致水泥中水溶性铬(VI)难以满足GB 31893—2015《水泥中水溶性铬(VI)的限量及测定方法》中的限量要求。为此,我公司同相关研究院、院校进行合作,以突破水泥窑协同处置电镀污泥的水泥中水溶性铬(VI)控制的技术瓶颈。

公司附近有一家钛白粉厂,用硫酸法生产钛白粉的过程中产生大量的废渣——钛白粉渣。钛白粉渣属一般固废,主要成分为硫酸亚铁,也面临着处置的压力。为此,公司进行了钛白粉渣消解水泥中水溶性铬(VI)的试验和实践,一方面为了突破水泥中水溶性铬(VI)控制的技术瓶颈,同时也为当地更多地处置包括钛白粉渣在内的固体废物。

1 室内试验

1.1 试验原料及过程

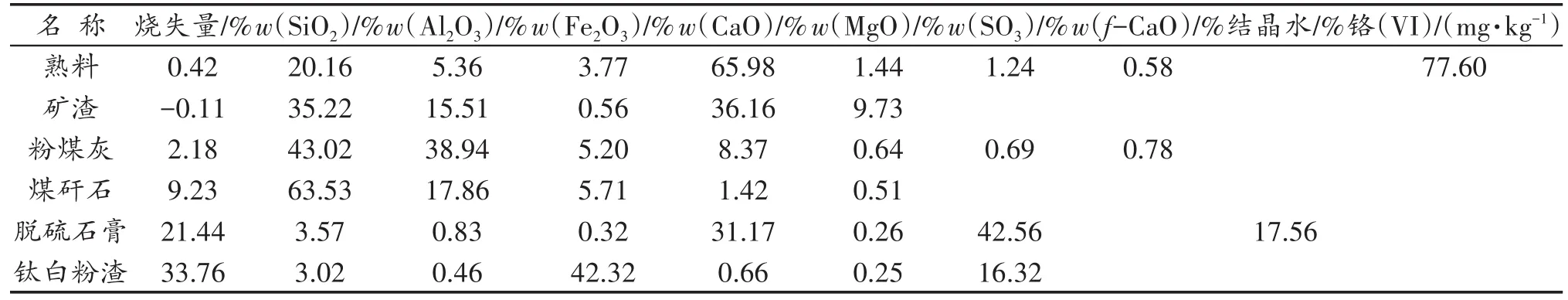

室内试验的主要原料有熟料、矿渣、粉煤灰、煤矸石、脱硫石膏和钛白粉渣。其中熟料为本公司生产,钛白粉渣来自宁波镇海钛白粉厂。各原料的化学成分如表1所示,熟料的率值和矿物组成见表2。

试验室过程如下:

(1)参照实际生产配比,将熟料、矿渣、粉煤灰、煤矸石、脱硫石膏计量、混合,在标准小磨中粉磨至比表面积350±10m2/kg,作为水泥基础样。

表1 原料的化学成分

表2 熟料的率值和矿物组成

(2)在基础样中分别掺入0、0.1%、0.2%、0.3%、0.4%、0.5%、0.8%和1.0%的钛白粉渣,在混样机中混合均匀,相应的试样编号为A0、A0.1、A0.2、A0.3、A0.5、A0.8和 A1.0。

(3)在常温(20℃)下对各组样品进行水溶性铬(VI)含量测定,并进行稠度、凝结时间、强度和外加剂适应性等试验。

(4)对A0.3进一步在常温、40℃、60℃、80℃、100℃、110℃、120℃、130℃存放30min、1h、2h、1d、3d、7d、14d和28d,测定不同温度下和不同存放时间后的水溶性铬(VI)含量。

水溶性铬(VI)测定方法参照GB31893—2015,凝结时间、强度测试方法分别参照GB/T1346和GB/T17671。外加剂适应性试验所用的外加剂分萘系和聚羧酸减水剂,掺量分别是1.8%和1.0%,测试初始和1h流动度(扩展度)。

1.2 室内试验结果

(1)钛白粉渣掺量对水泥中水溶性铬(VI)的影响。不同钛白粉渣掺量对水泥中水溶性铬(VI)含量和理化性能的影响如表3所示。从表3看出,水泥铬(VI)随钛白粉渣掺量增加而逐渐降低,当掺量0.3%时,即达到水泥中水溶性铬(VI)≤10.0mg/kg限量要求。当掺量达1.0%时,水泥标准稠度需水量增加,水泥初凝、终凝时间大幅延长,早期强度显著降低。

(2)温度和存放时间对水泥中水溶性铬(VI)的影响。选取A0.3样品,测定其不同温度下和不同存放时间后的水泥中水溶性铬(VI)含量,结果见表4。从表4可看出,钛白粉渣的还原效果与温度和存放时间有明显相关性。在常温状态下,还原效果最好,放置时间延长时,还原效果稳定。随温度升高,还原效果逐渐降低,当温度超过80℃时,还原效果骤然下降,且放置时间延长,还原稳定性也明显下降。

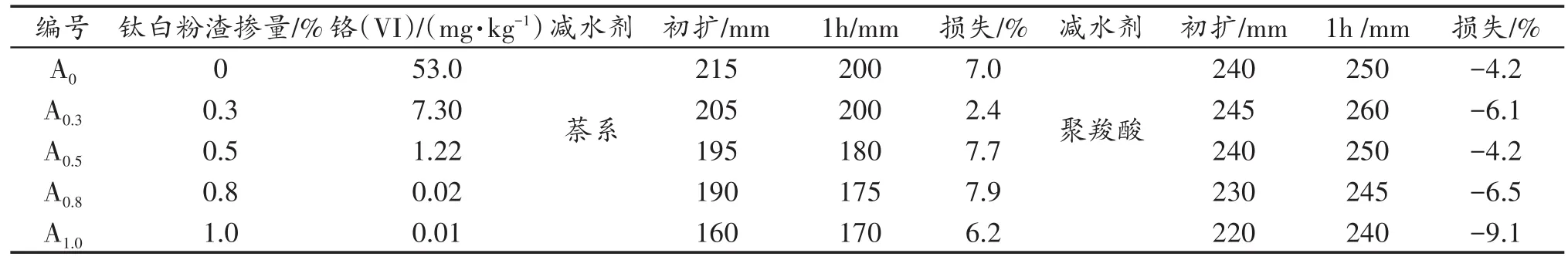

(3)钛白粉渣掺量对水泥外加剂适应性的影响。不同钛白粉渣掺量对水泥外加剂适应性的影响情况见表5。钛白粉渣在0.3%~0.5%掺量时,水泥与减水剂适应性正常。当掺量达1.0%时,水泥与萘系减水剂适应性变差,与聚羧酸减水剂适应性基本正常。

表3 掺钛白粉渣水泥的水溶性铬(VI)含量及其理化性能(常温下)

表4 掺钛白粉渣水泥在不同温度和存放时间下的水溶性铬(VI)含量 %

表5 掺钛白粉渣水泥的外加剂适应性

2 生产实践

在室内试验的基础上,在公司#3水泥磨进行生产性试验,对设备进行一些技术改造,最终实现日常生产。

2.1 出磨空气输送斜槽直接掺入钛白粉渣试验

钛白粉渣掺量分别为0、0.3%、0.5%、0.8%和1.0%。掺加位置在出磨空气输送斜槽,此处水泥温度高达95℃左右。掺入方式为人工均匀掺入。对各钛白粉渣掺量的水泥进行取样,测定水溶性铬(VI)含量、理化性能和外加剂适应性,结果见表6。

从表6可以看出,钛白粉渣掺量0.3%~0.8%,还原效果均不理想。掺量高达1.0%时,水泥中水溶性铬(VI)为2.6mg/kg,达到≤10.0mg/kg限量要求。但随钛白粉渣掺量增加,萘系减水剂适应性逐渐变差,掺量0.3%~0.5%时影响较小,掺量达到1.0%时,流动度很差,对水泥使用性能造成影响。聚羧酸减水剂适应性随掺量增加影响不明显。

由此可知,要使钛白粉渣发挥有效的降铬作用,并不影响水泥其它性能,降低水泥温度很重要。

2.2 设备技术改造及效果

由于还原剂水分大、流动性差、易搁料、掺量少、温度要求高等特点,在原气力机械复合式混料机(双轴搅拌机)规格FH900-2X,搅拌能力400m2/h外,又添置了水泥振动筛、粉碎机等。另外,还增加水泥冷却器,使掺入时环境温度低于70℃左右。

钛白粉渣通过提升进存储仓,计量后掺加到气力机械复合式混料机中与水泥混合,进入水泥冷却器,通过螺旋叶片提升,进入库提升机,输送到库顶振动筛,通过振动、均化,细粉进风送入库,粗颗粒物料进粉碎机,通过粉碎机破碎后再进入库提升机,形成一个闭路系统,使水泥与钛白粉渣充分均化。水泥通过冷却器,温度下降25℃左右,入库水泥温度在70℃左右,基本能满足还原要求。

设备技术改造后,对各钛白粉渣掺量的水泥进行取样,测定水溶性铬(VI)含量、理化性能和外加剂适应性。试验结果见表7。

从表7可以看出,掺入点在入库双轴搅拌机前,水泥温度70℃左右,低于80℃时,还原剂掺量0.3%~0.5%,水泥中水溶性铬(VI)最高7.30 mg/kg,最低0.01mg/kg,能达到≤10.0mg/kg限量要求,而且外加剂适应性良好。

不同钛白粉渣掺量水泥的物理性能见表8。在掺量0~0.5%时,水泥的凝结时间、强度等性能良好。

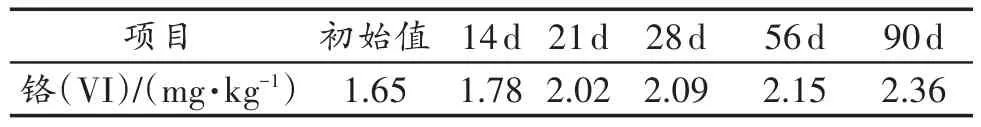

选取表7编号3样品,用绳索吊入放置在水泥库内,样品埋入水泥中,模仿库内水泥,试验水泥在水泥库中水溶性铬(VI)稳定性情况,见表9。掺钛白粉渣水泥样品在水泥库内放置28d,每隔2~7d分别检测水溶性铬(VI)含量,从检测数据看,钛白粉渣还原性能稳定。

表6 出磨空气输送斜槽直接掺入钛白粉的降铬效果(温度在95℃左右)

表7 技术改造后掺钛白粉渣水泥的降铬效果(温度70℃左右)

表8 水泥理化性能试验度70℃左右)

表9 库内模拟放置后水泥的水溶性铬(Ⅵ)稳定性

表10是掺钛白粉渣水泥的物检封存样,每隔7~28d分别检测其水溶性铬(VI)含量的数据。从检测数据看,水溶性铬(VI)含量稳定,无反弹情况。

表10 物检封存水泥的水溶性铬(VI)稳定性

2.3 日常生产

根据试验结果,日常生产中钛白粉渣在水泥出磨后双轴搅拌机中掺入,掺量控制在0.3%~0.5%,保证混合均匀,同时通过保证水泥温度在70℃左右。一年多来生产应用表明,用钛白粉渣作还原剂消解水泥中水溶性铬(VI)含量,掺加设施简便,效果显著。水泥样品经国家、省质量监督检验机构抽样检测,性能稳定,水溶性铬(VI)符合GB 31893—2015《水泥中水溶性铬(VI)的限量及测定方法》的限量要求,产品广泛应用于国家、省、市重点工程,用户反映良好。表11是例举的日常生产水泥的水溶性铬(VI)含量和理化性能情况。

表11 日常生产的掺钛白粉渣水泥的水溶性铬(VI)含量及理化性能(举例)

3 结论

(1)控制合适的掺量,同时结合控制水泥温度等技术措施,钛白粉渣可有效消解水泥中水溶性铬(VI),产品符合GB 31893—2015要求,对水泥其它性能无不利影响。

(2)用钛白粉渣消解水泥中水溶性铬(VI),降低了钛白粉厂废渣处置的压力,保护了环境,同时还降低了水泥生产成本,社会效益和经济效益明显。