高炉使用废钢的环境影响分析

熊 玮,胡 忆,袁 琛,李祥坤,毕学工,周进东

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081)

废钢作为一种载能的绿色资源,废钢使用越多,对环保越有利[1]。从最佳利用方式来看,要增加废钢使用量,优先考虑的是依靠电炉钢产量的增加以及转炉废钢比的提高。受电价及废钢价格的影响,电炉钢炼钢成本比转炉钢高出300~500元/吨,由此看来,电炉钢产能在未来几年不太可能新增很多。2019年,我国转炉废钢单耗已达到167.8 kg/t,若不依靠外部能源采用热补偿措施,进一步提升的空间也十分有限。而中国国内每年的废钢资源量持续增加[2-3],特别是《再生钢铁原料》标准即将发布,废钢进口有望放开,废钢可供给量会进一步提高,同时中国的钢产量还可能会有所下降。目前,我国钢铁制造以长流程为主,高炉作为主要的炼铁设备,数量众多。高炉炼铁的环境成本较高,矿石原料、燃料价格以及废钢价格经常处于波动状态,在保证吨铁成本的情况下,高炉加入一部分废钢炼铁虽然不一定是最佳选择,但从降低排放的角度来看,也会是一种可供选择的方案。

高炉具有强大的消纳能力,国内外生产实践表明,废钢加入高炉在工艺上是可行的。欧美、日本等发达国家的高炉炉料中,都有数量不等的废钢等金属料,最高已超过200 kg/t,而且高炉可以使用更廉价、低等级的废钢作为炉料[4-7]。目前,对高炉添加废钢的研究主要集中在其对原料成本的影响方面,而对废钢的节能环保优势,以及如何在成本、环境双重约束下经济使用废钢的认识还不够深入。为此,本文从替代传统炉料的角度,对高炉使用废钢的资源能源消耗和环境负荷进行定量分析,并引入环境价值标准计算废钢替代铁矿石的环境成本变化,以期为缓解铁矿石进口压力,多用、用好废钢铁资源提供相对完善的决策辅助信息。

1 高炉添加废钢的吨铁消耗及污染物排放量

本研究以某炼铁厂高炉(有效容积3200 m3)为研究对象,其生产1 t铁水的实际资源和能源消耗数据如表1所示。

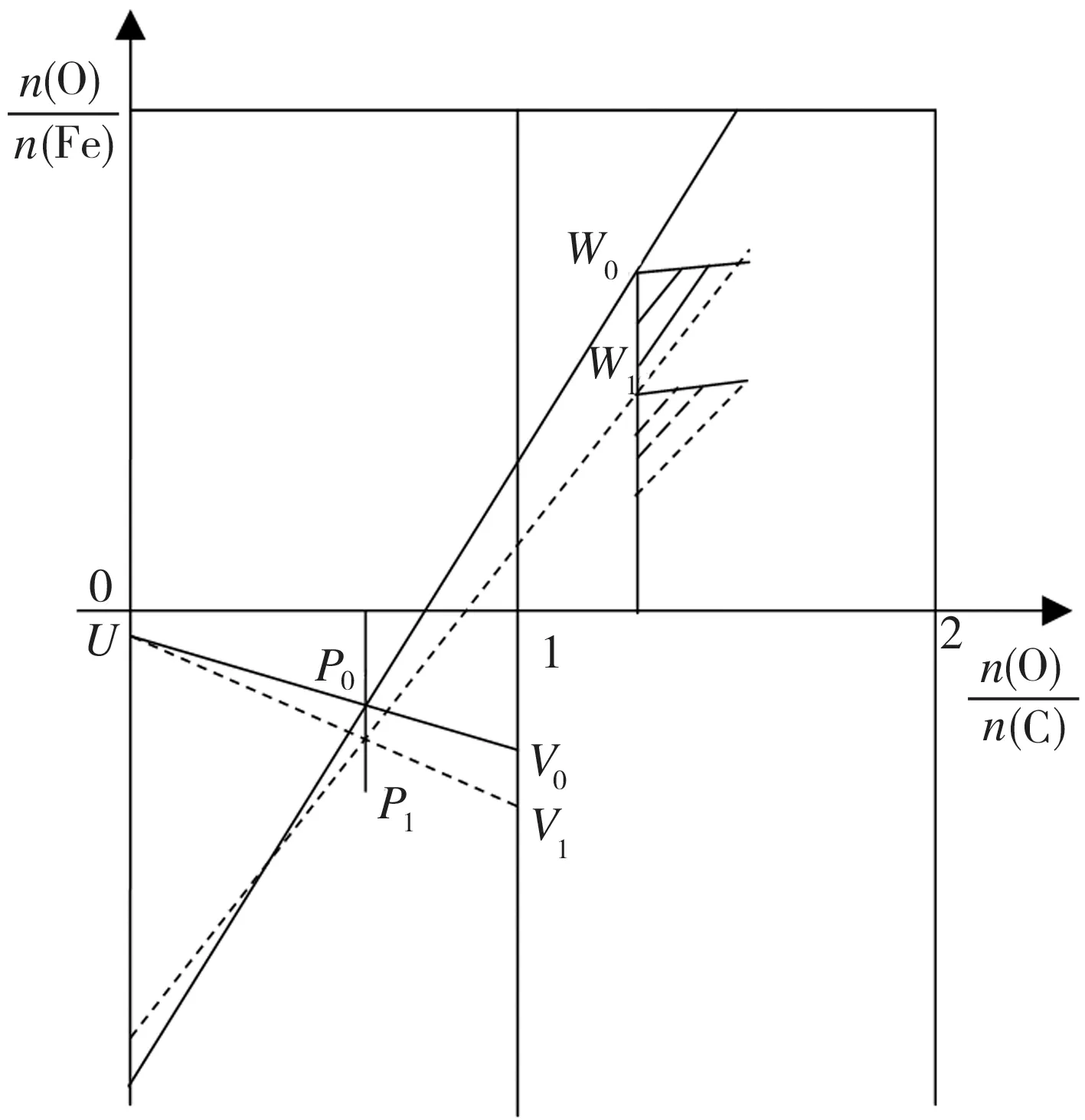

废钢作为一种含铁物料,加入高炉后不仅可以降低其他含铁炉料的吨铁消耗,而且废钢在高炉内主要经历受热熔化过程,不需要还原耗热,因而还可以降低燃料消耗。图1为高炉加入一定量废钢后Rist理想操作线的变化,W0-P0线为没有

表1 某3200 m3高炉生产1 t铁水的原燃料消耗

图1 高炉加入废钢对Rist操作线的影响

使用废钢的高炉操作线,W1-P1线为加入废钢后的高炉操作线,通过斜率差可以得出冶炼1 t铁减少的燃料消耗量[8]。

设α为炉料中金属铁所占比例,则:

ΔyW=yW1-yW0=-1.05α

(1)

ΔyP=yP1-yP0=-0.112xPα

(2)

(3)

(4)

根据实际高炉生产工艺参数,取:xW=xW0=xW1=1.29,xP=xP0=xP1=0.54,燃料中碳质量分数w(C)=85%,铁水中含铁量w[Fe]=94.3%。废钢中除铁元素外,还含有合金元素,即会产生其他必不可少的热量消耗,另外考虑高炉操作变化可能产生的影响,特取修正系数F=0.8。计算结果显示,废钢装料比(冶炼1 t铁水时废钢加入量与含铁原料总装入量之比)增加2%,大约可减少燃料消耗5.0 kg/t,相当于燃料比的1%左右,这与目前各国所做的工业试验结果大致相同。根据铁平衡,废钢装料比增加2%可减少含铁原料(烧结矿+球团矿+块矿)50 kg/t。

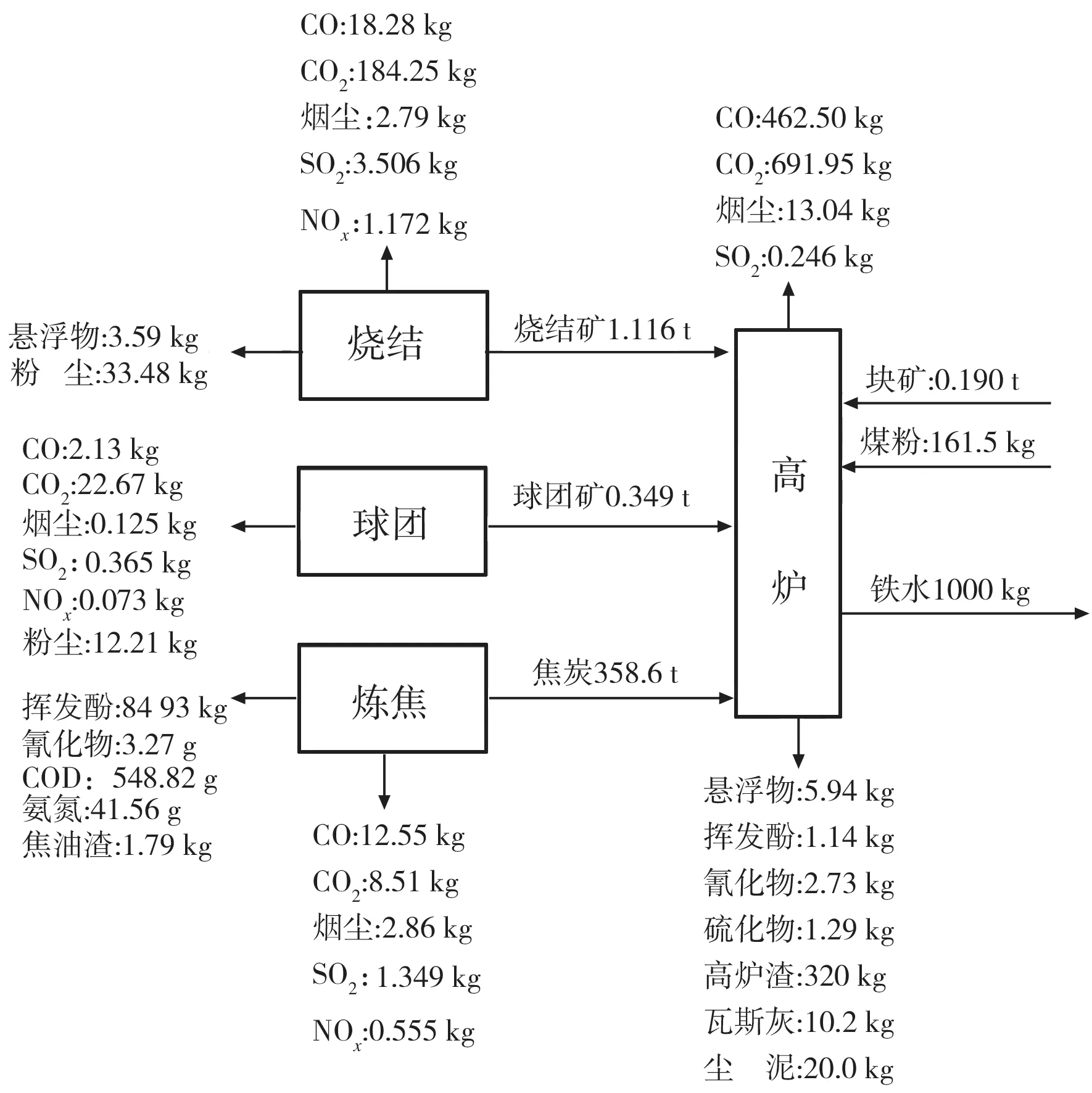

烧结矿、球团矿和焦炭是由烧结、球团和炼焦工序生产的,这些过程会产生大量的粉尘、废气和污水,高炉添加废钢减少了原燃料的消耗量,污染物的排放量也会相应减少。根据生产1 t铁水需要的原料量,计算各工序主要污染物排放量如图2所示。与未添加废钢的情况相比,当废钢装料比为2%时,各工序汇总后得到的生产1 t铁水污染物减排量列于表2中。

图2 各工序的污染物排放量

表2 废钢装料比为2%时生产1 t铁水污染物减排量Table 2 Reduction of emission to environment in producing a ton of hot metal with scrap charging ratio of 2%

2 环境负荷分析

环境负荷(Environmental Loading Value,ELV)是用来定量评价和分析某产品或技术对环境的干扰和危害程度,其对资源、能源消耗和污染物排放进行定性和定量化描述,最终获得具有可比性的数据[9-11]。为评价高炉添加废钢对环境负荷的影响,引入了资源因子E1、能源因子E2、废气因子E3、废水因子E4和固废因子E5,将环境负荷表示为:

ELV=f(E1,E2,E3,E4,E5)

(5)

生产铁水要经过不同工序,各工序所用的原料种类、能源形式及废弃物的排放种类各不相同,为便于比较,负荷因子可表示为:

(6)

式中:wij为第j种物质的消耗量或排放量,γij为第j种物质的当量系数。

高炉炼铁的原料主要是烧结矿、球团矿和块矿等含铁物质,按照生命周期评价的定义,系统边界需追溯到自然矿石资源。选择铁矿石作为参照物,其当量系数为1,其他原料如石灰石、澎润土等资源的当量系数为:

(7)

计算能源因子时,将各类能源按发热量折算成标准煤,其他能源的当量系数表示为:

(8)

式中:Hce、Hj分别为标准煤和第j种能源的热值。

对于生产过程中排放的废气和废水污染物,参照国家环保税法,以SO2为参照物计算废气各影响因子的当量系数,以Cr6+为参照物计算废水各影响因子的当量系数,即:

(9)

(10)

由于我国碳交易市场尚未成熟,同时考虑到对经济发展的影响,在国家环保税中并没有将CO2排放列入征税范围[10]。在讨论CO2排放征税问题时,曾有建议将CO2污染当量值定为20,故本文以此来计算CO2的当量系数。另一方面,钢铁生产中固体废弃物主要是废渣,其性质没有明显的区别,故本文将固体废弃物的当量系数设置为1。

由式(5)~式(10)分别计算烧结、球团、焦化和高炉等工序的环境因子,然后求各因子的累积值,得到不添加废钢和废钢装料比为2%时的结果如表3所示。高炉加入废钢对环境因子的影响与各工序的物料消耗和燃料消耗有关,未加废钢时的各类燃料消耗越大,加入废钢后减轻环境负荷的效果就越明显。按现在的生产工艺条件,含铁原料的减少量约为加入废钢量的1.6倍。2%的废钢加入量大约可降低高炉燃料比1%,并且同时由于减少了烧结矿和球团矿用量,即节约了烧结和球团工序的能耗,能源因子总体降低了3.12%。由此可见,高炉添加废钢不仅降低了高炉过程的废弃物排放量,还降低了原料制备过程的废弃物排放量,废钢装料比为2%时可使废弃物因子降低3%左右。

表3 废钢装料比对高炉炼铁环境负荷的影响Table 3 Effect of scrap charging ratio on environmental load of blast furnace ironmaking

3 环境成本分析

环境成本是人类开发利用自然资源所付出的代价。从经济学的角度来看,只有当环境成本低于环境收入产生环境效益时,人类才值得去开发和利用自然资源。目前,国际上已经把市场机制引入到环境排放问题上,以此控制污染物的排放量[12]。为适应可持续发展的需要,我国也加大了对环境污染的惩处力度。

以《中华人民共和国环境保护税法》(2018-01-01)为基础,基于环保税以“污染当量”为计价单位的特点,参照国家环保总局和国家统计局发布的《中国绿色国民经济核算研究报告》中给出的全国因环境污染造成的实际经济损失,得到了排放污水、废气和固体废物的环境价值标准,结果如表4所示。钢铁厂产生的含CO煤气,除少量泄漏损失外,其余均可回收利用,故将CO对环境成本的影响按CO2进行处理。由于环保税中没有CO2收费项,参考欧洲能源交易所CO2排放指标交易市场价,取CO2的环境成本为0.18元/kg。

表4 基于环保税标准的污染物环境价值Table 4 Environmental value of pollutants based on environmental tax standards

高炉加入废钢冶炼的环境成本变化由下式计算:

(11)

式中:Vi为污染物i的环境价值,元/kg;ΔQi为污染物i的减排量,kg;n为污染物数目。

当废钢装料比为2%时,高炉生产1 t铁水的环境成本变化如图3所示。由图3可见,在该条件下生产1 t铁水,环境成本降低了17.63元;对环境成本降低贡献最大的是大气污染物,其中CO2排放减少使得环境成本降低了9.85元,占总环境成本减少量的一半以上,其次是烟尘和SO2排放。

以该3200 m3高炉为例,其有效容积利用系数为2.32 t/(m3·d),年产生铁272万t。当废钢装料比分别为2%、5%和10%时,每年可以利用废钢资源8.9万t、23.7万t和50.0万t,减少入炉矿石原料14.7万t、39.2万t和82.7万t,同时可以使吨铁的燃料比降低约5、13、28 kg。考虑到高炉添加废钢后碱负荷和硫负荷的降低,燃料比还有望进一步减少。

图3 废钢装料比为2%时生产1 t铁水的环境成本变化

随着物料消耗和燃料比的减少,环境因子也会相应降低。废钢装料比为10%时,环境负荷为不添加废钢高炉的80%~85%左右。每年污染物排放量和环境成本的变化如表5所示,其中CO2的减排可使环境成本减少1.5亿元,总环境成本减少3.02亿元。对于钢铁企业来说,按照河北省三档税额标准,可以减少大气和水污染物排放的税收负担4103.3万元,如果考虑到将来的CO2排放税,则可以减少税收负担1亿元左右。

表5 废钢装料比10%时高炉添加废钢的环境价值Table 5 Environmental value of scrap charge in blast furnace with scrap charging ratio of 10%

4 结论

(1)对于某钢厂3200 m3高炉,废钢装料比增加2%,大约可以代替入炉的矿石原料50 kg/t,减少燃料消耗5 kg/t。随着碱负荷和硫负荷的降低以及操作措施的优化,燃料比还有望进一步减少。

(2)吨铁的原燃料消耗减少,使资源因子和能源因子降低,同时也减少了原燃料准备各工序的污染物排放量。总的来说,废钢装料比增加2%,吨铁的环境负荷可降低3%左右,减少环境成本17.63元,影响最大的是CO2排放,其次是烟尘和SO2排放。

(3)对于一座有效容积3200 m3的高炉,若高炉的废钢装料比达到10%,可以减少总环境成本3.02亿元,税收负担也会大幅降低。