某公司炼铜炉渣浮选尾矿回收铁的试验研究

汪永红

(金隆铜业有限公司, 安徽 铜陵 244000)

0 前言

火法炼铜过程中会产生大量炉渣,其所含成分相当复杂,有用成分主要为铜和铁,有时伴有镍、钴等有价资源[1-2]。其中,铁的品位一般超过40%,远高于我国铁矿石的可开采品位27%[3]。然而我国的铜冶炼渣,除近些年对其中的铜进行部分回收外,其他资源的利用率很低,造成巨大的资源浪费。因此,合理利用铜冶炼炉渣中铁等有价元素,无论是在资源利用方面还是经济价值方面,都具有重要的现实意义。关于炉渣中铁的回收利用,近些年国内外的学者进行了相关研究,主要方法有选矿法、焙烧- 选矿法、直接还原- 磁选法、熔融还原法等[4-5],其中涉及火法的方案目前大多存在能耗高、投资大、环保性差等问题,仍处于实验研究阶段;选矿法是目前较为常用的方法。某公司就炼铜炉渣中铁的回收利用进行了方案探索,旨在探寻现有条件下资源回收利用的合理途径。

1 工艺现状

某公司铜冶炼过程年产电炉渣68万t、转炉渣17万t,采取缓冷+选矿的方法对其中的铜进行浮选回收,将浮选尾矿作为铁产品销售。由于两种炉渣含铁品位存在差异,售价不同,某公司对两种炉渣进行分开处理。其中电炉渣选铜尾矿含铁37%左右,作为水泥铁质校正剂销售至水泥厂;转炉渣选铜尾矿含铁48%~51%,作为铁矿粉销售。近年来,受铁市场行情的影响,转炉渣尾矿含铁量偏低,销售困难。2018年7月起,某公司将转炉渣与电炉渣进行混合选铜,比例约1∶4。该选别方式避免了因原料品位变化造成的工艺条件及选别指标波动,不但方便管理,而且优化了选铜指标,降低了生产成本。但混选尾矿含铁38%~39%,只能作为水泥矫正剂销售,售价较低。如果能够对混选尾矿作进一步分选,选出部分较高品位(50%左右或以上)的铁精矿,再将高品味和低品位的铁产品分开销售,企业的经济效益将会得到进一步提升。

2 炉渣性质分析

取某公司铜冶炼现场具有代表性的浮选尾矿试样进行分析。浮选尾矿试样的多元素分析结果见表1,铁元素化学物相分析结果见表2,粒度分析结果见表3。

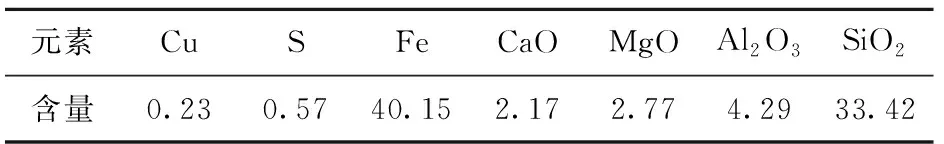

表1 浮选尾矿试样的多元素分析结果 %

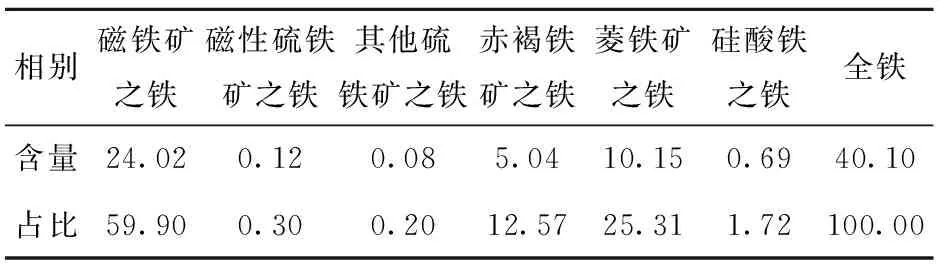

表2 浮选尾矿试样中铁元素化学物相分析结果 %

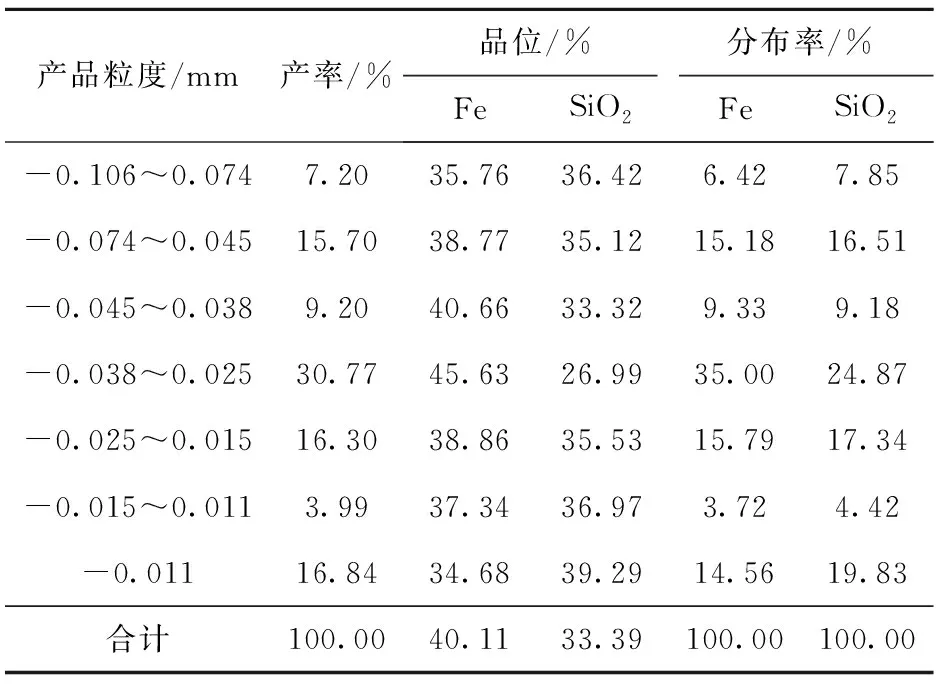

由表1可知,尾矿中的铁含量高于可开采铁矿石品位,但尾矿的含硅量较高,对炼铁不利。由表2可知,尾矿中磁铁矿含量较高,似乎对磁选有利;但从表3粒度分析结果看,铁主要分布在细粒级中,并且铁含量和二氧化硅含量的变化趋势基本一致,说明铁与硅的共生关系较为紧密,这将给后续分选带来难度。

表3 浮选尾矿试样的粒度分析结果

3 试验研究

3.1 条件试验研究

3.1.1 磨矿细度条件试验

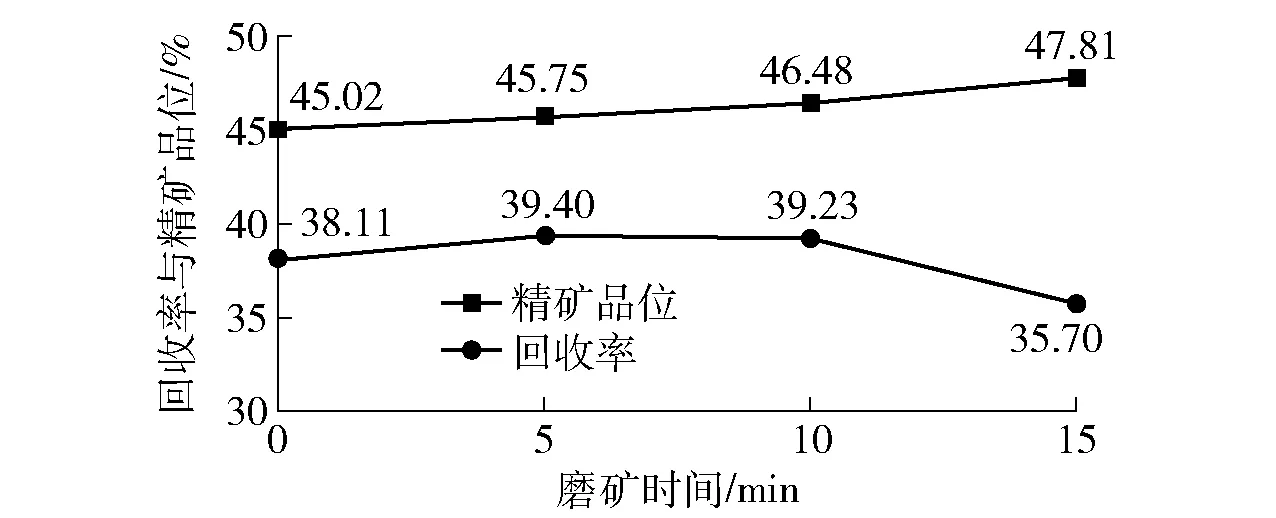

根据工艺矿物学分析,铁矿物嵌布粒度细,需细磨方可达到单体解离,但磨矿粒度过细会导致磨矿成本高和分选效果差。在1次磁场强度2 000 Gs粗选和2次1 500 Gs磁场强度精选的实验条件下,不同磨矿细度的磁选指标变化如图1所示。

图1 磨矿细度试验结果图

由图1可知,随着磨矿时间的增加,铁精矿品位逐渐提高。当磨矿时间为10 min(测得-0.045 mm粒级占93.24%)时,铁精矿品位为46.48%,回收率为39.23%;当磨矿时间为15 min(测得-0.045 mm粒级占96.13%)时,铁精矿品位达到47.81%,但回收率下降至35.70%。因此,确定最优磨矿时间为10 min,进行粗选磁场强度试验。

3.1.2 磁场强度条件试验

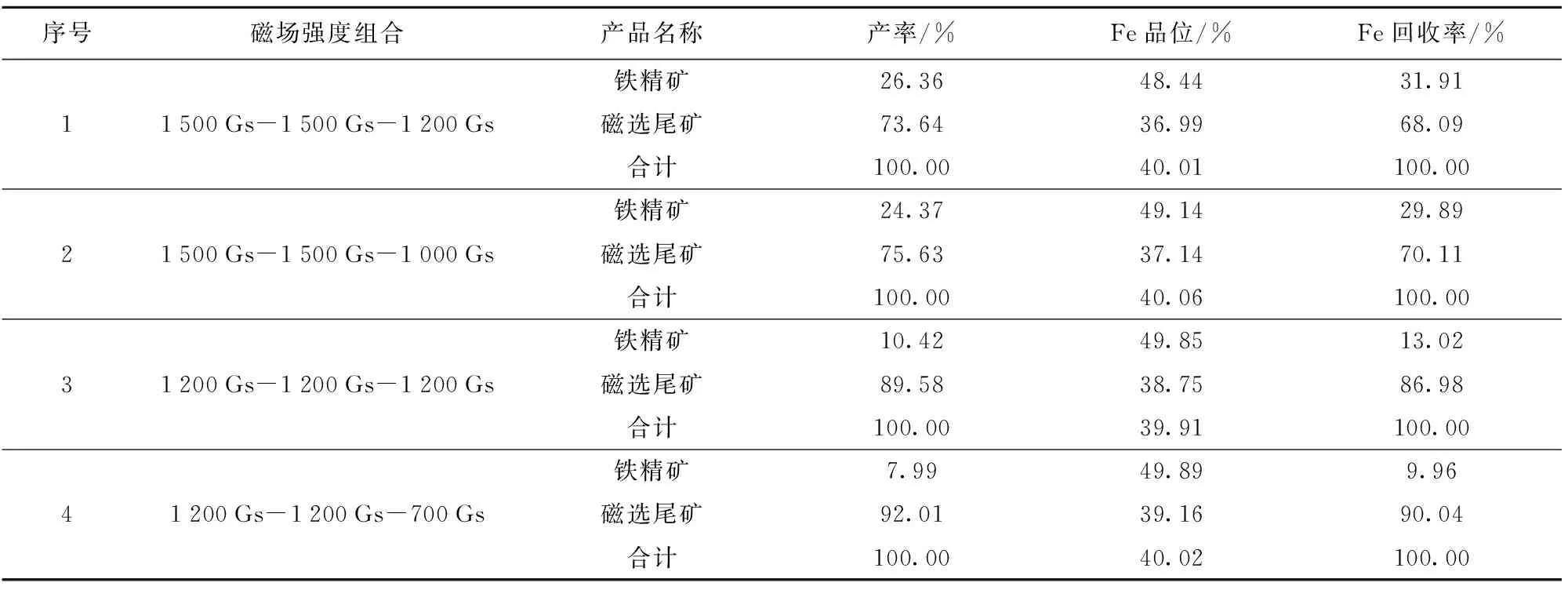

从磨矿细度试验看,在经过1次磁场强度2 000 GS粗选和2次1 500 GS磁精选条件下, 铁精矿品位不高,因此降低磁场强度,以探索精矿品位提高的可能性。在磨矿时间为10 min(-0.045 mm粒级占93.24%)条件下,进行“一粗二精”流程的1 500 Gs-1 500 Gs-1 200 Gs、1 500 Gs-1 500 Gs-1 000 Gs、1 200 Gs-1 200 Gs-1 200 Gs和1 200 Gs-1 200 Gs-700 Gs四组不同磁场强度试验研究,结果见表4。

表4 磨矿时间10 min条件下不同磁场强度组合试验结果

由表4可知,磁场强度为1 200 Gs-1 200 Gs-1 200 Gs的“一粗二精”流程的磁选结果最佳,此时可得到品位49.85%、回收率13.02%、产率10.42%的铁精矿产品,磁选尾矿含铁38.75%。

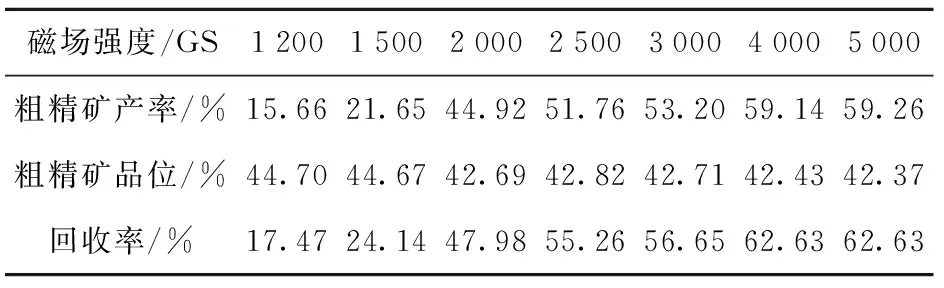

3.1.3 粗选抛尾磁场强度条件试验

由于直接磁选无法得到品位较高(大于55%)的铁精矿产品,考虑采用磁粗选抛尾、粗精矿再磨再精选的方法来提高铁精矿品位。为确定粗选所用的磁场强度,进行了大范围粗选磁场强度试验,试验结果见表5。

表5 粗选抛尾磁场强度试验结果

由表5可知,随着磁场强度的增加,粗精矿回收率逐渐增加,但品位逐渐降低。回收率在磁场强度为4 000 Gs时达到62.63%,之后无明显变化。最终确定粗选磁场强度为4 000 Gs。

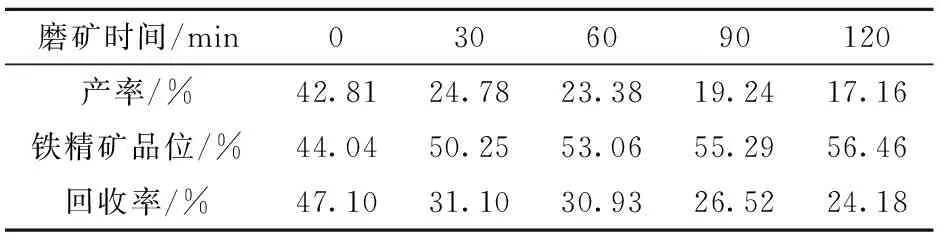

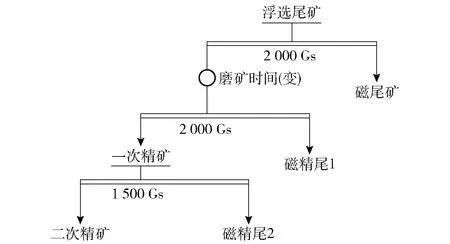

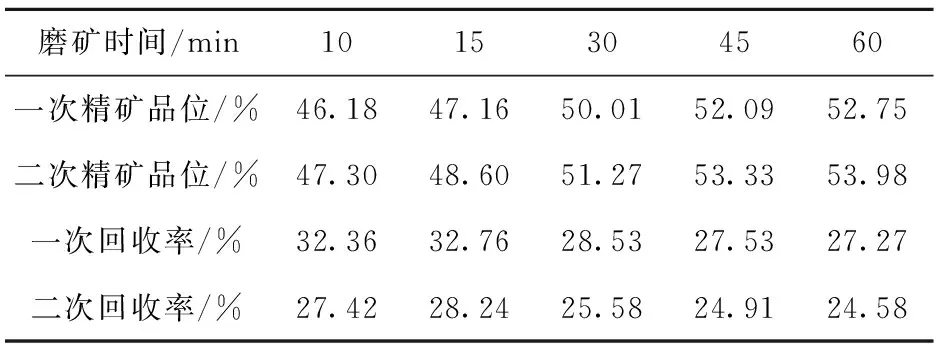

3.1.4 粗精矿再磨细度条件试验

经过磁场强度4 000 Gs粗选的粗精矿进行再磨后,再经2 000 Gs磁场强度分选,磨矿细度的试验结果见表6。

由表6可知,随着再磨时间的增加,铁精矿品位显著提高,但回收率持续降低。当再磨时间为30 min(P80=18.62 μm)时,铁精矿品位达50.25%,铁回收率为31.10%,精矿产率为24.78%,;当再磨时间达到90 min(P90=9.136 μm)时,可得到品味为55%以上的铁精矿产品,但依据现有技术条件,现场达到如此细度难度较大。

表6 粗精矿再磨细度试验结果

3.2 流程试验研究

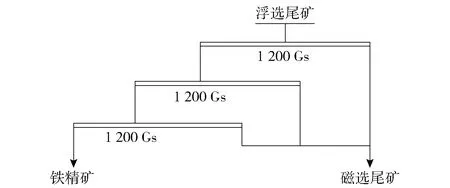

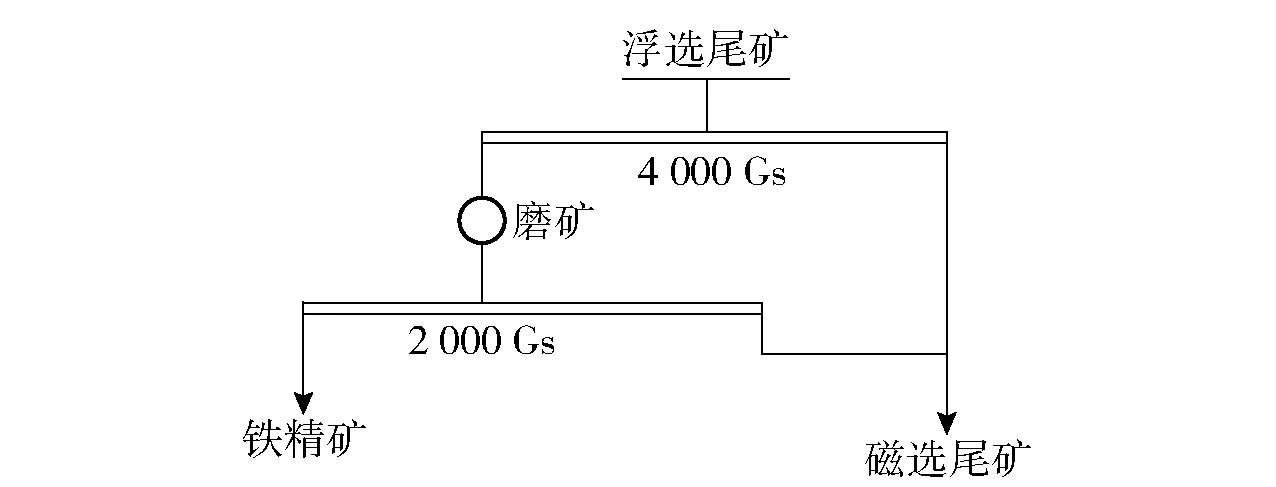

3.2.1 直接磁选流程

通过磨矿细度条件试验和磁场强度条件试验可以看出,浮选尾矿磨至-0.045 mm粒级占93.24%后,通过磁场强度为1 200 Gs-1 200 Gs-1 200 Gs的“一粗二精”流程磁选(图2),可得到品位49.85%、回收率13.02%、产率10.42%的铁精矿产品,磁选尾矿含铁38.75%。方案实施中,磨矿细度可通过调整选铜阶段磨矿作业实现,这样将会对选铜作业更为有利。

图2 直接磁选流程

3.2.2 高场强粗选抛尾、粗精矿再磨再选流程

通过粗选抛尾磁场强度条件试验和粗精矿再磨细度条件试验可以看出,浮选尾矿经磁场强度为4 000 Gs的磁选抛尾,得到的粗精矿再磨30 min(P80=18.62 μm)后,再经2 000 GS磁场强度再选(图3),可得到品位50.25%、回收率31.10%、产率24.78%的铁精矿产品,磁选尾矿含铁36.75%。

图3 高场强粗选抛尾及粗精矿再磨再选流程

3.2.3 低场强粗选抛尾、粗精矿再磨再选流程

由于粗选磁场强度越高,进入再磨的粗精矿量就越多。为降低再磨成本,将粗选磁场强度由4 000 Gs降为2 000 Gs进行再磨再选试验(由粗选抛尾磁场强度试验可知,此时粗精矿产率由59.14%降至44.92%),试验流程如图4所示,试验结果见表7。

图4 低场强粗选抛尾及粗精矿再磨再选流程

表7 低场强粗选抛尾及粗精矿再磨再选试验结果

由表7可知,2 000 Gs磁选得到的粗精矿经30 min(测得-0.045 mm粒级占96.24%)再磨后,再经一次磁场强度为2 000 Gs精选,可得到品位为50.01%的铁精矿。该方案既可以减少再磨的入磨量,又可以得到回收率为28.53%(此时精矿产率为22.74%)的铁精矿产品。若在该条件下再进行一次精选,精矿品位有所提高,但提高幅度不大。

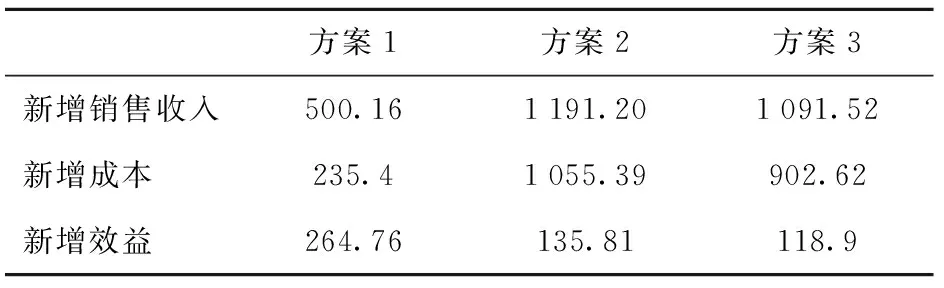

4 方案比选

综合以上试验结果,混选炉渣浮选尾矿通过磁选难以得到品味55%以上的合格铁精矿。通过直接磁选(方案1)、 高场强粗选抛尾及粗精矿再磨再选(方案2)、低场强粗选抛尾及粗精矿再磨再选(方案3)三个案分选,均可得到一部分品位在50%左右的铁精矿,而且其尾矿含铁均在30%以上,仍可作为水泥矫正剂销售。

在上述3个方案中,方案1的磨矿细度可通过调整选铜阶段磨矿作业实现,因此仅需增加3段磁选机。方案2和方案3除增加磁选机外,还需增加再磨设备。三个方案的投入、产出比较情况见表8。从表8可以看出,方案1的经济性相对较好。

表8 三个方案的经济效益对比 万元

5 结束语

通过采用直接磁选、粗选抛尾粗精矿再磨再选研究,从混选炉渣浮选尾矿中回收铁,获得满足销售的铁精矿是可行的,但是由于铁矿物嵌布粒度细,磁选难以得到品味55%以上的合格铁精矿。通过采取多段磁选等手段,可以选出一部分品位较高的铁精矿,其余尾矿仍可作为水泥铁质矫正剂销售,将不同铁品位的含铁产品分开销售,可使企业经济效益得到一定的提高。