铝电解槽余热回收利用技术的研究

杨健壮 李万利

(兰州资源环境职业技术学院冶金工程学院, 甘肃 兰州 730021)

0 前言

金属铝是我国重要的战略性金属之一,其涉及行业有航空航天、电子信息、冶金化工、先进制造业等国民经济支柱产业。我国在电解铝生产、消费和出口三个方面占据全球重要地位,铝产品的使用渗透到了人类生产活动的各行各业[1]。一直以来电解铝在冶金工业中属于能耗大户,2019年我国生产的电解金属铝产能相比2018年减产约269万t,且大部分产能向水电资源丰富的西南地区转移,所以节能降耗是当前电解铝企业面临的最大问题和挑战之一[2]。铝电解在工业生产中素有“电老虎”之称,据统计我国电解铝总耗电量占全国电能消耗总量的6.5%左右,现有电解铝生产平均能耗保持在14 000 kWh/t,电力成本占总成本的1/3,且其中约有50%的电能以余热的方式散失[3-4]。如何有效地减少铝电解余热产生是实现铝冶金工业节能的一个重要措施,同时对散失余热回收利用的研究是解决电解铝产业发展能耗瓶颈问题的关键因素。本文介绍了铝电解槽的余热来源及危害等基本内容,并结合当下的研究现状,综合讨论了如何在生产过程中降低余热的散失以及铝电解槽余热回收利用方面的新技术。

1 铝电解槽余热来源

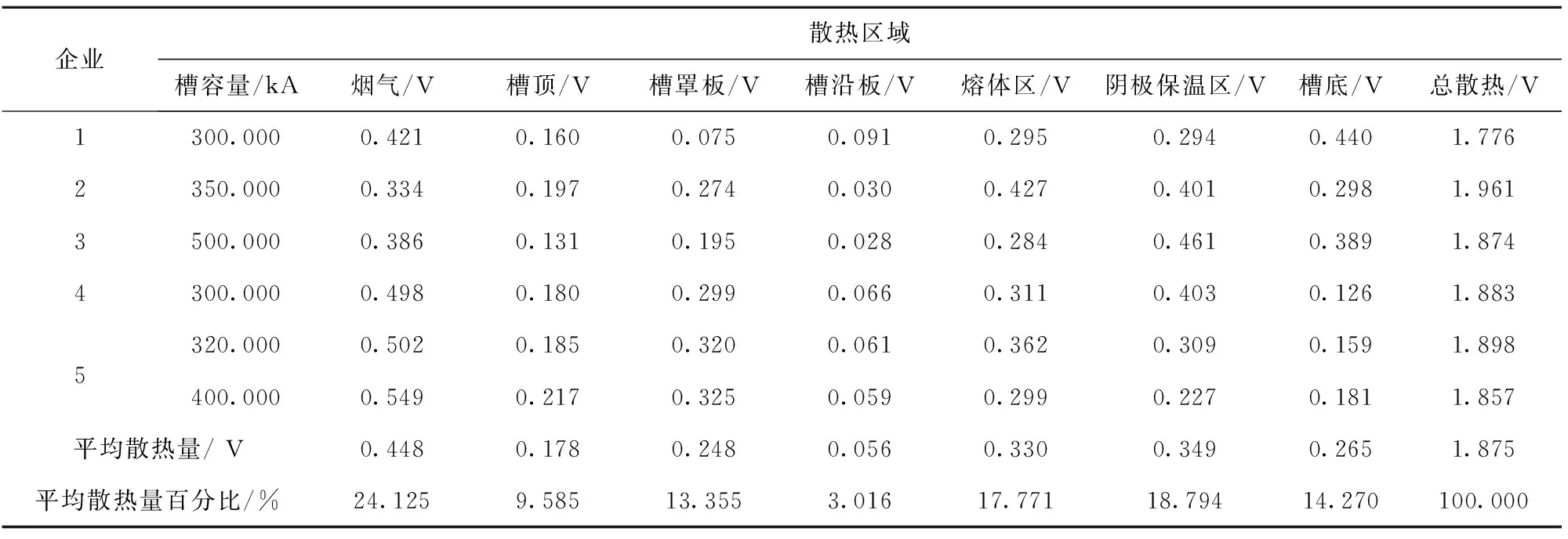

铝电解槽的余热来源主要是槽壳散热和烟气散热。张亚楠[5]等人调研了5家电解铝企业不同规模铝电解槽的散热情况,见表1。由表1可以看出,电解槽平均散热量可达到1.875 V,槽壳散失热量占总散热量的76%,烟气余热占24%;其中通过槽壳侧部(熔体区和阴极保温区)的余热损失占总散热量的37%(679 mV);槽顶、槽底、槽罩板和槽沿板合计损失热量占总散热量的39%(747 mV)。

表1 不同电解铝企业的电解槽散热情况

工业电解槽生产过程中会产生100 ℃左右的含气态和固态氟化物污染物的热烟气,烟气通常需要通过以电解生产原料氧化铝为吸附剂的净化系统,再通过布袋除尘器过滤烟气中的粉尘。而从铝电解槽侧壁产生的废热会使车间工作环境恶化,并且造成能量的损失。以2019年中国电解铝产量3 500万t、电解铝生产平均能耗保持在14 000 kWh/t计算,通过余热散失损耗的能量就高达3 500×104×14 000×50%=2.45×1011kWh,该部分余热有一定回收潜力。

2 铝电解槽余热节能措施

2.1 减少生产过程散热

为了能够保证铝电解槽正常平稳的运行和电解槽能量的平衡,电解槽散失的热量需要通过提高槽电压的方式来补充。从铝电解余热来源分布来看,电解槽散失的热量占到了总热量的一半以上,而电解槽侧壁散热最为严重,物料表面损失的热量也占了一小部分。因此减少电解槽壳面上的热量散失对降低能耗有一定的帮助。铝电解工厂可以通过提高槽盖板与电解槽的密闭性来尽量减少热量向外部扩散,同时在电解槽阳极侧部的钢窗处使用保温砖来阻止热量的大幅度散失[6]。在铝电解工作中更换阳极操作时会伴随着大量结壳块的产生,将大块的结壳进行破碎化处理也能起到保温的作用。同时合理地增加阳极保温料的厚度也可减少电解槽热量向外流失。

2.2 充分利用生产余热

在铝电解生产过程中进行换极操作时,电解质中部分热量会被要置换的高温残极带走,同时在拔极到重新装极的整个过程,高温电解液液面会与低温空气直接进行热交换,造成能量损失,所以换极操作也是铝电解槽产生大量余热的源头之一。王侠前[7]提出了一种热极浇铸技术,将焙烧出来的热极直接浇铸用于电解,这样可以有效降低铝电解生产中换阳极散失的热量,从而保持电解槽基本热量平衡。采用该技术后能够减少阳极效应的发生,对电解槽的平稳运行有一定的帮助,同时有利于电流效率的提高和能耗的降低。利用生产过程中残极产生的余热和电解槽自身的余热为热源对电解槽新阳极炭块组预加热,这样做的目的是让预置换的电解块自身温度接近工作状态下的温度,避免预置换的电解块从电解槽内高温电解液吸收热量,导致电解槽内热失衡。同时电解块经过预热烘烤进入电解槽后很容易熔化为液体状态,这样就避免了槽底有大量沉淀产生的情况,保证了电解槽工作运转的连续稳定性[8]。

赵洪兴[9]针对200 kA预焙阳极铝电解槽进行了电热场模拟分析,发现利用有限元FELAC 2.0分析软件获得的结果与实际情况一致。根据分析结果提出了从三个方面来控制热量的散失:规范铝水平管理系统、精准把控物料输入、科学化调控静压及烟气流量。从这三方面入手可以分别有效减少槽热量、物料消耗、烟气热量的损失,对企业节能降耗有一定的帮助。同时,赵洪兴在减少烟气热量散失方面设计了一种电解槽U型口专用密封卡具,这种工具在支烟管静压和烟气流量两者不受影响的情况下,降低了电解槽烟气散乱排放程度和热量的散失。

3 铝电解槽余热利用技术

3.1 热交换技术

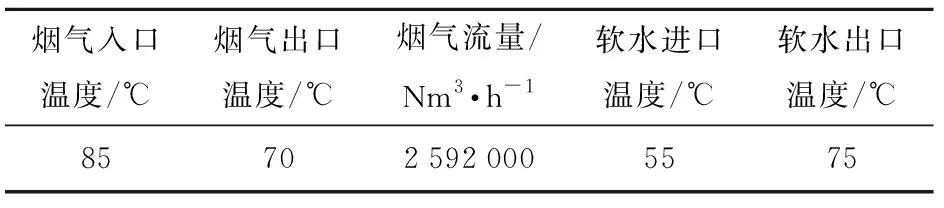

在烟气未到达除尘净化系统之前,其温度通常在120 ℃左右。利用热管技术可以将高温的气体换热后以较低的温度进入净化系统,可以将回收的热量用于工厂的日常使用。杨海峰[10]列举了某厂利用烟气余热供暖的数据(表2),原高温烟气温度约为85 ℃,经过余热回收器处理后,尾部排烟温度下降了15 ℃;回收热量按照回收效率94%计算,500 kA电解铝生产线每小时回收的高温电解槽烟气热量可供23万m2的厂房供暖,去除人工费和维修费,年节能效益可达226.57万元。

表2 某厂利用烟气余热供暖的数据表

王兆文[4]等人提出了一种使用熔盐换热介质循环体系来实现铝电解槽余热回收利用的目的,并从换热系统及电解槽结构方面入手,系统地研究了NaNO3-KNO3-NaNO3系熔盐换热介质在铝电解槽中的应用,并完成了2 kA新型可换热铝电解槽的研发工作(图1)。其研究结果表明该结构系统可以连续平稳工作,且能够有效回收电解槽侧壁80%的余热,并且该铝电解槽可以通过自身配备的换热系统来实现炉帮可控性。

图1 2 kA新型换热铝电解槽结构简图

3.2 利用余热发电技术

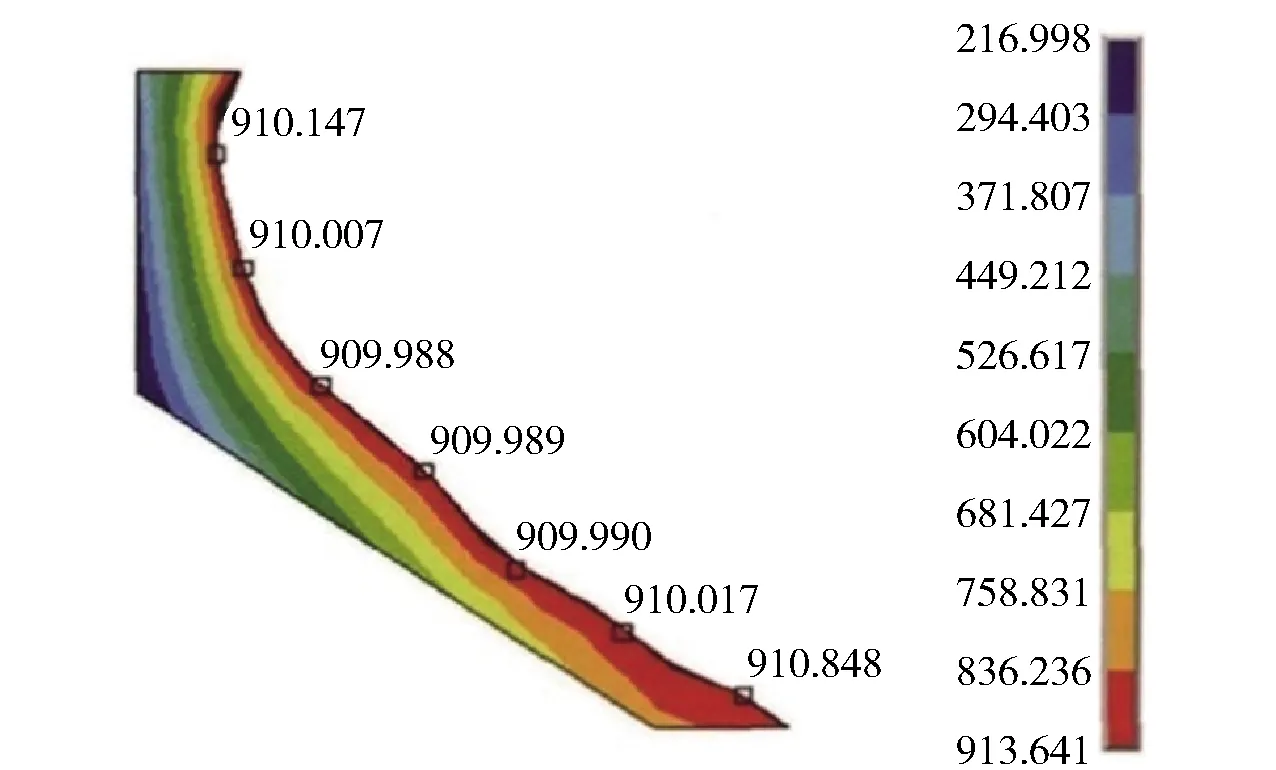

明勇[11]等人在解决铝电解槽侧壁低温余热回收利用方面,提出了采用有机工质朗肯循环的方法来利用低品质余热发电,并且设计了适合电解槽侧壁工况环境使用的换热器。利用ANSYS软件建立三维有限元模型,研究对比了200 kA铝电解槽在有无换热器条件下的热- 电耦合模拟。模拟结果表明,换热器存在条件下的电解槽主要换热面温度呈减小趋势且槽帮厚度有所增加,这种工具对于降低热量损失和保护槽内层有积极的影响。槽帮温度分布如图1所示,通过换热系统槽帮表面的温度与电解质的初晶温度(910 ℃)相接近,且槽帮形状很规整。在余热发电系统的优化参数下其发电量最大为7.568 kW,在对系统进行效率分析时,其值为0.82时可达到最大发电量。

图2 槽帮温度分布

4 结束语

铝电解槽余热损失作为铝电解行业一种主要的能量损失形式,一直是制约企业“节能降耗”的瓶颈。为了更好地发展绿色、低碳铝冶金,尽量减少电解铝生产过程中热量的散以失及最大化回收利用电解槽余热,需要从铝电解槽型结构设计、节能新技术和企业管理等方面入手。另外需要注意的是不能为了最大化回收电解槽余热,而以牺牲电解铝生产电流效率及电解槽平稳运行为代价;应该在电解铝生产理想热平衡状态为基础的条件下,把低电压、高电流效率和高电解槽余热回收率三者有机结合起来,这才是未来铝电解槽余热回收利用的研究方向。