600 kA铝电解槽焙烧启动实践

韦方佑

(广西德保百矿铝业有限公司, 广西 德保 533700)

0 前言

600 kA电解槽目前国内运行的系列较少,焙烧启动的技术经验不足,由于电流密度较大,水平电流强度偏大,铝液稳定性和局部磁流体稳定性不足。同时阴极槽壳结构的工作状态具有复杂性和阶段性,除了受重力荷载外,还承受阴极吸纳膨胀力和电解槽热场造成的温度应力。后两者均随电解槽工作寿命历程而变化,尤其是阴极吸纳膨胀力,具有高度非线性。

传统的大型槽焙烧启动,焙烧时角部阳极导电偏低,通电时电流分流量低于50%,冲击电压高于4 V,启动电压高于8 V,启动温度高于1 050 ℃,灌铝量低于40 t。结合600 kA电解槽的设计特点,某公司不断优化焙烧启动工艺,取得了良好效果。通过优化挂极铺焦作业及提高电流分流量来降低冲击电压,减小瞬时电动势对阴极造成的损坏;通过降低启动电压来降低启动温度,减小热应力,达到保护内衬的目的;通过快速降电压及槽温,电解槽可以快速形成炉帮,降低水平电流,达到稳定槽况的目的;针对侧部散热、底部保温的设计特点,为了实现热平衡,灌铝量增大至45~48 t。

1 铺焦挂极及装炉作业

铺焦挂极是将焦粒铺在阴极表面,沟槽用冰晶石填充,同时要求阳极压实在焦粒上,以使电解槽通过焦粒导电进行焙烧,为通电焙烧作好准备[1]。

1)电解槽按照设计图纸和技术要求全面检测,试车验收合格后,回转计指示母线位置正确。

2)确认筑炉、槽上部验收完毕,为了确保角部阳极均匀导电,中间阳极采用全焦粒,同时将焦粉与石墨按8∶2比例铺设于电解槽4个角部共4块阳极(A1、B1、A28 、B28)的底掌。焦粉与石墨颗粒的粒度为2~4 mm。

3)焦粉的铺设及阳极的安装均自A28、B28开始A、B面交替连续铺设至A1、B1结束,焦粉的厚度为16 mm。将栅栏或框架平整地摆放在阳极投影区域,然后将焦粉倒入框内,用板尺沿栅栏框架的长度方向刮平焦粉[2-3],然后沟槽用冰晶石填充。

4)把阳极小心地放置在焦粉上,检查阳极周边及四角与焦粉接触状况,若有明显未接触的地方要重新安放或调换阳极。干法启动槽中缝与阳极间缝要填满冰晶石。在“人造伸腿”上均匀铺氟化钙1 t,然后在大面、小面、极面平铺55 t冰晶石,不加纯碱。

2 软连接、热电偶的安装和分流器的安装及拆除

2.1 软连接安装

软连接用铝软带制作,每槽56个软连接,每个软连接由6束铝软带焊接而成,每束由10片铝软带组成,软带厚1 mm,软带宽160 mm,软带长850 mm。铺完焦粉及安装完阳极时,软连接器的编号和阳极号要一致,找出铝导杆和水平母线的压接部位和方向,确保压接面平整,紧固卡具后,压接面无缝隙。

2.2 热电偶安装

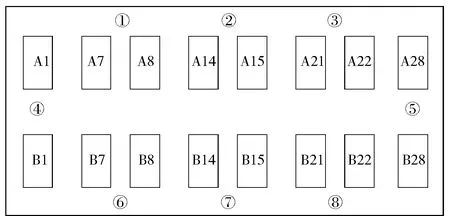

在电解槽出铝口、烟道端、AB面大面共8个点各安装一支热电偶(带保护套、补偿导线),如图1所示。

图1 热电偶安装位置示意图

2.3 分流器的安装及拆除

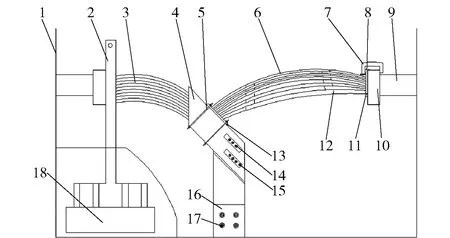

分流器初始分流量定为50%~60%,采用阳极水平母线与立柱压接分流的方式进行安装,如图2所示。600 kA铝电解槽共有7根立柱母线,每根立柱母线与阳极水平母线均安装1套分流器,从出铝端至烟道端累计安装的7套分流器编号为1#、2#、3#、4#、5#、6#、7#。分流器一端用弓型卡具与焙烧槽的阳极水平母线压接,另一端用框型夹具与下一台槽的立柱母线压接,分流器不能与卡具及卡具吊钩接触[4]。

1-电解槽;2-阳极导杆;3-立柱软母线;4-立柱母线;5-立柱母线π型挂板式卡具;6-分流片;7- U型专用卡具;8-挂钩;9-母线连接板;10-水平母线;11-阳极母线端压接板;12-分隔板;13-立柱母线端压接板;14-双头螺柱;15-钢板;16-短路母线块;17-双头螺柱;18-阳极炭块图2 600 kA分流器安装示意图

图3 156台电解槽通电时的冲击电压分布

3 通电焙烧作业

3.1 槽控机参数设定

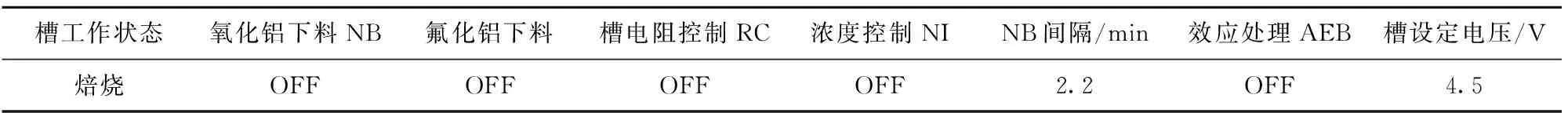

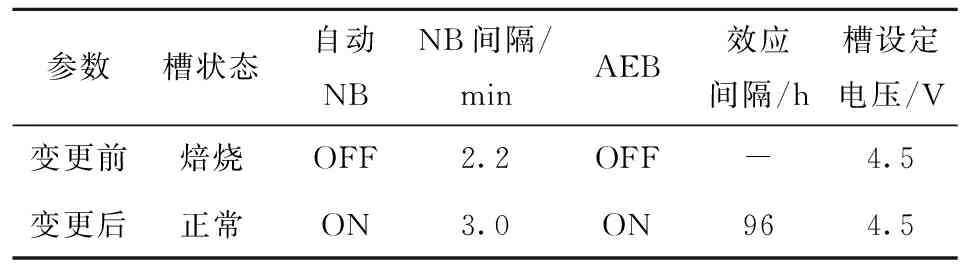

槽控机在通电前5 min设为手动状态,其他参数设定状态见表1。

表1 槽控机通电前各参数的状态设定

3.2 电解槽通电模式及条件

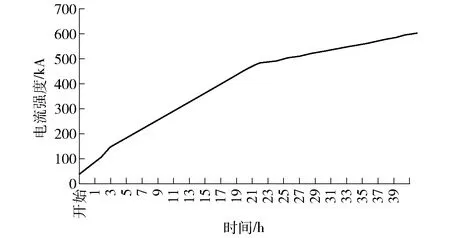

送电前做好各项确认工作,电解工序完成短路口操作,检查合格后,通过生产业务的调度,通知动力部门逐次升电流至600 kA,系列升全电流前的槽电压不超过4.0 V。电流上升曲线如图4所示。

图4 首批电解槽通电系列电流上升速度

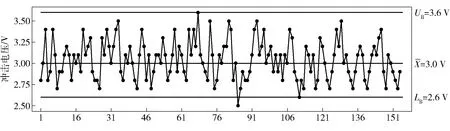

以上送电进度是计划送电进度,在送电过程中如无异常,可以适当加快送电进度;若有阳极表面发红、阳极钢爪发红或槽电压异常现象,则可以适当减缓送电进度。后续电解槽采用将短路口由短路状态操作至断路状态的模式进行通电,目前国内大型电解铝企业均采用不停电的方式给电解槽通电,即使用赛尔开关进行通电操作[5]。不停电开槽装置安装和撤出执行不停电开槽装置标准作业,现场根据电解槽冲击电压情况,结合降低电流的通电方式,要求冲击电压不大于3.6 V。

3.3 焙烧过程的异常处理

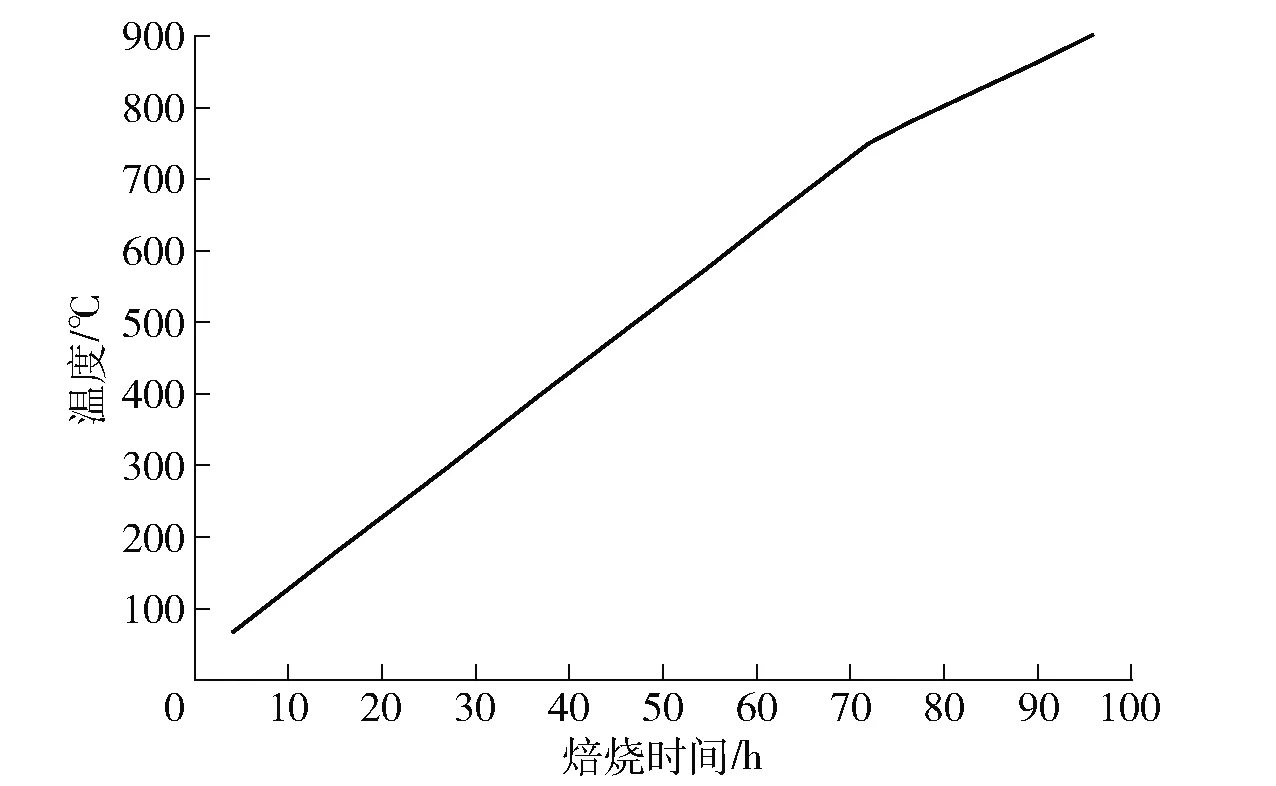

焙烧48 h后,推部分极上料到中缝捣实,防止底部干烧或偏流,焙烧期间有烧空的地方必须及时推料埋上,尤其是中缝。其主要目的是实现局部降温及加快物料熔化。在焙烧过程中,软连接被拉直后要及时松开弓形夹具,用撬棍将下部硬头向上撬,使软带变成原设计形状,同时拧紧下部弓形夹具的压紧头。测电流分布如果发现偏流的阳极或钢爪过热发红,应立即捣实该处极上冰晶石,扒开埋钢爪料,用风管吹风降温,如果15 min后效果不明显,则应调整软连接与导杆连接处弓形卡具的紧固度,必要时对该阳极实施断电,1 h后再恢复送电,但是不允许同时调整超过2个软连接。当个别阴极钢棒因电流集中而过热时,可用风管吹风降温。若效果不好,则可调整对应的阳极电流。焙烧过程中,要及时处理异常情况,确保电解槽大面温度上升趋势平缓。焙烧90 h后温度达到900 ℃,如图5所示。

图5 焙烧启动的大面温度上升速度

4 电解槽启动作业

电解槽通电焙烧时间约90 h,确认中缝电解质贯通,且高度达到30 cm以上,槽电压低于2.3 V时,复紧小盒卡具,每半小时点动提升一次阳极,每次点动槽电压不得超过0.04 V, 且抬电压前6 h中缝禁止推料。每次点动提升阳极前后,必须测量各组阳极电流分布情况和卡具拧紧作业。将测量结果前后对比,每组阳极电流分布变化幅度应≤30%,否则应停止点动,并处理阳极偏流现象,待电流分布均匀后再继续点动抬电压[6]。在出铝端和烟道端打开洞口,专人观察液面并指挥专人抬电压,在阳极不脱离液面的情况下抬到最高点,抬电压过程中两端一定要专人监控液面,以免脱离液面发生放炮的危险。为了抑制起拱,启动后电压不能超过6.6 V,温度不能超过1 030 ℃。

为了降低槽温及提高电解质水平,将极面和边部物料推至中缝熔化。电解质清亮可以接通氧化铝下料,启动后6 h电压保持在6.0~6.5 V,四周冰晶石化开后,添加5 t碱(A面3 t,B面2 t)。由于炉底出现上拱,阳极导电将会出现偏差,因此要每半小时测量一次阳极导杆等距离压降。阳极导杆等距离压降大于4 mV时,及时上调阳极。待边部四周基本化开以后,打捞碳渣,并将其打捞干净。

5 正常生产状态下的工艺控制

电解槽焙烧启动后6 h,由于物料均匀熔化,电解质高度上升,阳极导电正常,电解槽开始发生电化学反应,从而转入正常生产状态,各项参数需要作出相应变更,见表2。

表2 电解槽焙烧启动前后参数变更

5.1 启动后电压控制

启动后6~8 h,在确认槽内物料基本融化完毕之后,将电解槽操控机打到自动状态,电压控制在6.5~6.0 V。启动后8 h内将电压均匀点降至5.7 V,若电压自动下降幅度过快,可适当手动抬电压;若电压自动下降幅度过慢,可手动梯度降电压。槽温过高(温度>1 030 ℃),电压按下限保持。结合历史曲线的过量加工与欠量加工判断浓度走势,适时灵活调整NB,保证槽内氧化铝浓度正常,杜绝浓度走反。启动16 h后至灌铝前,将电压均匀降至5.4 V。

5.2 灌铝及电压控制

5.2.1 灌铝前准备工作及电压控制

启动后到灌铝前,整个过程不盖槽盖板,目的是为了保证阳极爆炸焊处不受高温损伤,避免造成阳极爆炸焊处大面积脱落(阳极铝钢复合板温升不得超过400 ℃)。电压的保持要以温度控制为中心,温度控制在1 030 ℃以内。若温度太高,降电压的幅度要加快;反之则减缓降电压的幅度。保持相对较低的温度,其目的是为了降低炉底起拱度,减少槽内衬变形,以防止界面(包括填缝糊- 炭块界面和槽壳- 侧块界面)和垂直裂纹张开[7-8],降低渗漏电解质的风险。

5.2.2 灌铝过程及电压控制

1)启动24 h后,一次性灌铝到位,总计灌铝45~48 t。灌第一包铝前,为了保持极距不变,将电压上台0.2 V,打一次效应加工补充氧化铝,目的是避免灌铝过程中发生效应。灌铝过程中倒铝的流速要均匀缓慢,防止流速过快造成电压波动。负责抬电压的人员根据倒铝情况匀速点抬电压,最后1 t铝根据电压情况可减缓抬电压或不抬电压。灌铝后测量记录一次全炉阳极导杆等距离压降,原则上灌第一包铝后不调极。

2)为了防止因磁场影响造成大的电压波动,第二、三包铝必须同时拉到现场再依次进行灌铝。灌铝前,将电压上抬0.4~0.6 V,打一次效应加工。最后1t铝根据电压情况可减缓抬电压或不抬电压。灌铝后测量记录一次全炉阳极导杆等距离压降,原则上灌完第二、三包铝后不调阳极。

3)灌第四包铝的要求与灌第一包的要求一致,灌入每包的铝量要如实记录,每台槽计划总灌铝量38~52 t。灌完铝后再测量记录一次全炉电流分布,电流分布大于5 mV时,及时上调阳极。

4)完成灌铝后的8 h内,由于电解槽炉帮未形成,铝水平偏低,水平电流强度较大,一旦发生效应易发生滚铝,故该段时间避免效应发生。

5.2.3 灌铝完成后降电压的原则

1)灌完铝后待四周液面凝结再快速收边加保温料,尽可能减少Al2O3粉进入槽内。当温度低于1 000 ℃,且温度程下降趋势时,盖上槽盖板。把槽状态改为正常,设定电压改为4.8 V。由于灌铝后槽偏冷,槽电压会自动上升,加上收边后有部分Al2O3熔解到槽内,导致Al2O3浓度偏高,因此可适当拉长氧化铝下料间隔(300~400 s),待浓度正常后将下料间隔改回正常值。

2)灌完铝后,降电压的幅度以温度控制为中心。若温度在1 010 ℃以上,降电压的幅度则相对加快。在降电压过程中,由于阳极体积占据电解质空间,电解质水平出现上升情况,尽可能不要让电解质化掉边部保温料。如果电解质偏高则适当取出,有利于继续下降电压。灌铝后第二天,槽温不能超过1 000 ℃。灌铝后次日按实际产量出铝。

3)灌铝后壳面结壳后,加块料收整边部,补足阳极保温料,盖好槽罩。当槽电压降至4.5 V以下时,槽控系统控制立即变更,将RC-OFF、NI-OFF改为RC-ON、NI-ON。此后降电压全部根据槽控系统采集槽电阻数据后,通过变更槽设定电压来实现,不再人工降电压,槽控系统根据槽电阻的偏差来调整极距即可以达到控制槽电压的目的。从4.5 V电压开始按每日50 mV的梯度将电压降至4.3 V后,参考温度、噪声等参数判断槽况稳定情况,再用5天时间按每日30 mV的梯度将电压降到4.15 V安全范围内。如果为下一天培养启动槽用电解质,可把电压适当提高20~40 mV。灌铝后4天,为了减少对电解槽的干扰,以及形成完好的槽膛内型,避免突发效应,电解槽4天内不更换阳极。第一个月铝水平保持在23~26 cm,正常生产期可根据生产所需采取小幅留铝的方式将铝水平调整至25~27 cm。

6 结论

结合600 kA电解槽的设计特点,某公司采取了干法无效应启动模式。在一次分流制度下,分流量控制在60%~50%,冲击电压处于2.6~3.6 V,在设计值以下,达到保护阴极的目的。制定了第一次电流上升制度,确保电压在4.0 V以下的前提下,整个升电流过程为40 h;制定了大面升温制度,96 h后,温度均匀升至900 ℃,电解质水平达到40 cm,具备良好的启动条件;由于电解槽壳面与槽底温差较大,大型槽易出现变形,有可能会出现阳极偏流脱落情况,采用无效应启动,控制温度在1 030 ℃,以此来控制电压,取得了较好的效果;启动温度保持在970~1 000 ℃,电解槽起拱度在可控范围内;以温度为中心,采取快速降电压的模式,灌铝前后各项技术参数具有较好的匹配,电压在降至4.3 V后进入自动控制模式。