基于智能系统磨削力测量的方法研究①

张本松,陈晓雨,谢志超,柯 珂,廖德伟,曾 磊

(1.宣城职业技术学院,安徽 宣城 242000 2.宁波慈兴轴承有限公司,浙江 宁波 315301)

0 引 言

随着现代加工技术的发展,对产品表面质量和精度都提出了更高的要求,一般磨削是机械加工最后一道工序,特别是在加工回转类零件——轴承,轴承套圈磨削是在轴承车削后经热处理的工序,可细分为磨削加工、超精研磨加工两道工序[1],在磨削加工、超精研磨加工过程中,要求磨床主轴转速高,磨削加工精度高,从而提高轴承的旋转精度,降低轴承在运动过程中的振动和噪音,满足客户的需要。在磨削加工、超精研磨加工过程中采用消空程智能系统可以减少加工时间,提高轴承套圈的基本尺寸、轮廓度和曲率[1]。

1 消空程智能系统工作原理

在磨削加工过程中,消空程是磨削过程监控的一个难点[3]。磨削加工主要分为三个阶段:第一阶段是磨削砂轮以一定速度接近工件;第二阶段是磨削砂轮对工件进行切入磨削;第三阶段是磨削砂轮加工完工件后安全返回安全点。在生产过程中,第一阶段主要靠操作工人的技术水平来调整进给速度,所以同样的距离用时存在很大的差异,往往会浪费大量的时间。

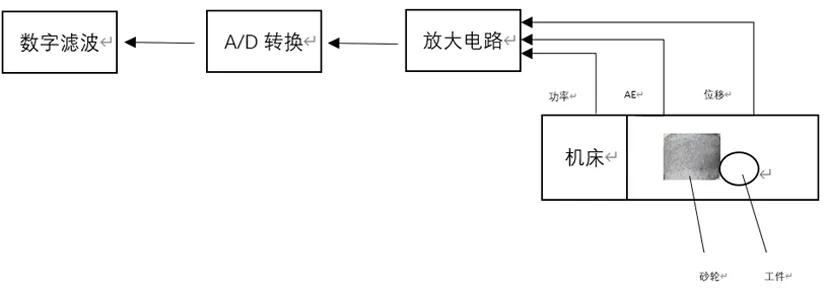

为节约第一阶段和第三阶段的时间,提高生产效率,在生产过程中搭建了一套消空程智能系统[4],分析轴承套圈磨削加工过程,如图1所示,利用霍尔传感器在线检测轴承内圈精磨沟道加工过程功率信号、位移信号,对采集到的各种信号进行A/D转换,传输到计算机进行对比校对,实现间接测量砂轮与工件之间的磨削力信号。

本次研究所使用的机床型号为无锡蓝马机床厂3MZ311轴承内圈自动超精机床,采用切入式磨削,磨床砂轮转速为2750r/min,工件频率在10~20Hz。在轴承内圈自动超精机床上加装智能制造控制器,利用功率传感器和电流传感器检测轴承内圈精磨沟道加工过程中磨床主轴电机功率信号的变化,经放大电流、A/D转换和数字滤波处理后,智能制造控制器收到信号后,将分析磨床主轴电机功率信号的变化的情况,其磨床主轴电机瞬时功率采用公式(1)进行计算。轴承内圈精磨沟道加工过程中的位移变化是通过位移传感器进行在线监测,将检测的结果传送给智能制造控制。智能制造控制器根据磨床主轴电机功率的变化信号和位移传感器监测的信号来进行分析处理,从而控制轴承内圈自动超精机床的运动,如图2。

图1 智能制造控制器信号连接图

图2 智能制造控制器结构图

(1)

式中,P为磨床主轴电机瞬时功率,u1,u2,u3为电路各项电压的瞬时值,i1,i2,i3为电路各项电流的瞬时值。

2 消空程智能系统磨削力的测量

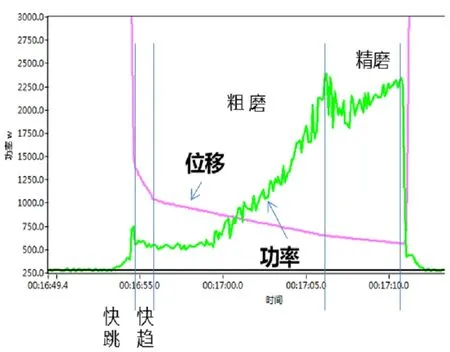

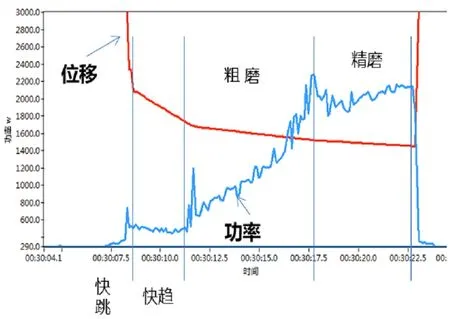

本文以无锡蓝马机床厂3MZ311轴承内圈自动超精机床精磨内圈沟道为例,轴承内圈沟道精磨主要分为粗磨和精磨两个阶段。一种是通过技术工人手动控制机床进给装置快速接近轴承内圈,观察砂轮和轴承内圈的相对位置,逐渐减少两者的距离,轴承内圈与砂轮接触开始轴承内圈沟道精磨中的第一个阶段粗磨,这时磨床主轴电机瞬时功率会增大,当轴承内圈沟道精磨开始第二个阶段精磨时机床功率相对稳定,如图3所示。另一种是使用消空程智能系统,在轴承内圈沟道磨削过程中,机床启动会产生负载,一般情况下都处于一个正常的变化范围,当磨床砂轮与轴承内圈沟道接触时,因为轴承内圈沟道与砂轮接触面大小不一样,负载信号变化就不相同,利用消空程智能系统收集到的信号值与设定值相比较,系统将会确定砂轮和轴承内圈沟道当前所处的磨削状态,并发出不同的控制信号,使机床执行不同的加工程序,以满足磨削加工工艺过程需要,如图4所示。由图3分析出未使用消空程系统磨床主轴电机功率在快跳阶段由3000W降低到1375W,快趋阶段由1375W降低到1000W,轴承内圈沟道精磨由1000W降到600W;由图4分析出使用消空程系统磨床主轴电机功率在快跳阶段由3000W降低到2100W,快趋阶段由2100W降低到1800W,轴承内圈沟道精磨由1800W降到1500W,使用消空程智能系统能够使磨床主轴电机保持一定高速,有利于提高轴承内圈沟道的表面粗糙度和加工效率。

图3 未使用消空程智能系统

图4 使用消空程智能系统

图5 平均效率提升13%

图6 平均效率提升15%

通过在某公司轴承内圈沟道精磨生产线上应用消空程智能系统的磨削加工和传统的磨削加工进行对比,对磨床在纯加工时间19s以内生产的轴承内圈进行了统计,根据统计结果发现使用消空程智能系统的磨床平均生产效率提高了13%至15%,如图5、6所示。

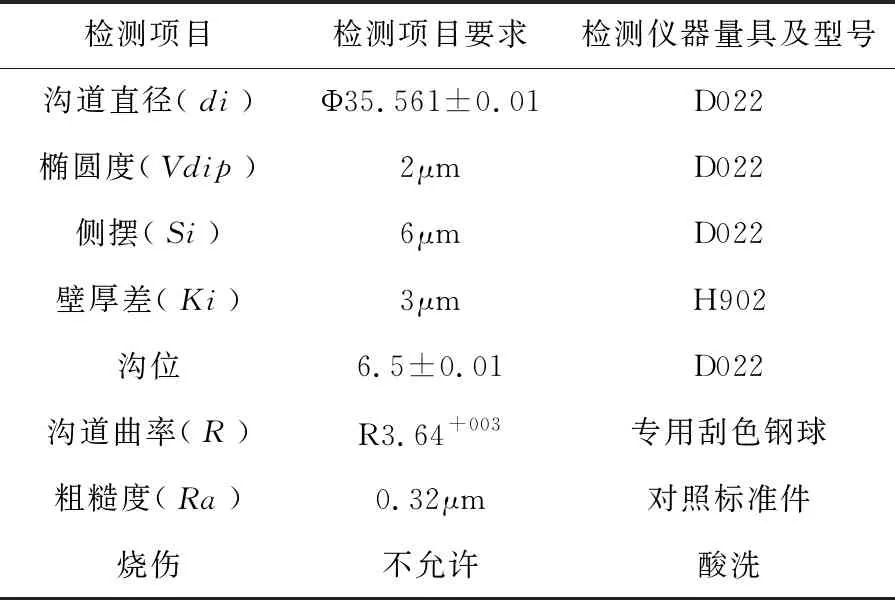

根据内圈精磨沟道加工的要求,对轴承内圈沟道直径(di)、椭圆度(Vdip)、侧摆(Si)、壁厚差(Ki)、沟位、沟道曲率(R)、粗糙度(Ra)、烧伤等检测,具体检测项目要求、检测仪器量具及型号如表1所示。

表1 内圈精磨沟道检测项目及要求

通过检测仪器量具D022、H902、专用刮色钢球和对照标准件对内圈精磨沟道进行了检测,根据检测结果我们发现,使用消空程智能系统相对于未使用消空程智能系统的轴承内圈的椭圆度(Vdip)精度提高了0.0005μm,壁厚差(Ki)降低了0.001μm,沟道曲率(R)降低了0.0008μm,粗糙度(Ra)降低了0.003μm。

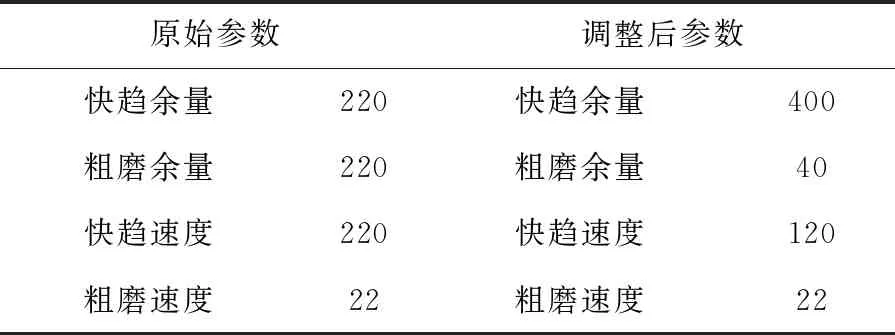

消空程智能系统根据用户设定系统参数,系统参数主要调整快趋余量、粗磨余量、快趋速度和粗磨速度,一般调整前后快趋、粗磨两者余量相加与原来保持不变,其中快趋余量将增大,保证工件与砂轮在快趋阶段接触,快趋速度将降低,保证磨削加工安全,不发生碰撞,如表2所示。

表2 消空程智能系统参数设置

3 结 语

以轴承内圈沟道精磨加工为研究对象,在不改变磨床任何配置下,安装消空程智能系统,通过功率传感器和电流传感器检测磨床加工过程中主轴瞬时功率变化,位移传感器检测磨床加工过程中砂轮的移动量,消空程智能系统对两者检测数据进行分析处理,实时的调整机床的进给速度和机床主轴功率,这样可以减少轴承磨削加工空程,提高产品加工效率10%以上,同时也大大提高了机床的安全性和稳定性,不同技术的操作人员也可保证稳定产品质量,根据企业智能制造发展的需要,消空程智能系统将会被大多数企业所采纳。