压气机近失速点的性能仿真及可转导叶的影响

葛仁超

(海军装备部驻沈阳地区军事代表局驻哈尔滨地区第一军事代表室, 哈尔滨 150036)

压气机有两种典型的不稳定的流态,分别是旋转失速和喘振。由于附面层承受逆压力梯度的能力有限,当进气气流攻角超过某个值,由于吸力面气流分离,折转角和静压升系数均不随攻角的增大而变大,总结来说失速是附面层分离的结果。一般压气机失速指的都是旋转失速,而对于旋转失速的发展传播机理,Emmnos[1]是这样解释的:当某个或某组叶片发生失速时,该叶片通道产生堵塞情况(失速先兆或失速团),使得进口气流向该叶片通道的两侧偏转,导致了顺着旋转方向的叶片攻角减小,而逆旋转方向攻角增大,使该叶片退出堵塞状态,后方的叶片由于攻角增大导致堵塞,于是失速团以这种接力的方式在相对坐标下逆时针传递。

喘振是以由压气机及其进出口管道和下游节流装置等构成的整个压缩系统的一种气流中断为特征的不稳定流态[2]。旋转失速与喘振是两种不同的流态,但一般来讲,喘振的内因是压气机的旋转失速,或者说旋转失速是造成喘振的根本原因和必要条件。国外对于喘振研究较早,预测到了失速与喘振存在先兆扰动。1900年初,Garnier等[3]运用实验方法验证了压气机失速之前存在一定先兆扰动;以一个4级压气机为研究对象,测量一个喘振周期内速度变化,Day[4]发现喘振的初始是失速所导致的,并且经历了失速、喘振和恢复三个阶段。

旋转失速这种不稳定流动状态能对压气机的运行产生不良影响,甚至会造成严重危害。它不但使压气机的性能大大降低,而且会引起强烈的叶片振动和热端超温,最严重的后果会使叶片断裂,进而会损坏整个压气机[3]。所以为了避免失速,改善压气机的工作特性,增大其失速裕度,使整个燃气轮机具有良好的启动性能、加速性能,我们更需加深了解压气机内部流场特别是近失速点附近的流场,采取主动控制推迟失速的发生,比如本文提到的可转导叶。

1 可转导叶介绍

1.1 可转导叶的作用

所谓防喘措施,旨在扩大稳定工作点与不稳定边界的距离,换句话说,就是提高失速裕度和喘振裕度,使压气机稳定运行的范围变得宽广。对于防喘这个重要课题,主要有两种方式:一是当叶型进口正攻角过大导致叶背分离十分严重时起到作用(双转子除外),我们称之为“被动式”;二是从设计过程中出发,从不同的角度来扩大稳定边界,化“被动”为“主动”。“被动式”主要有中间级放气、进口可转导叶与静子和多转子技术等,各有其优缺点。可调进口导叶目前在工程压气机中应用十分广泛,优点突出,它在非设计工况下的高效率时起到防喘作用,改进燃气轮机加速性,也可用在高增压比上,所以在80年代以后受到广泛应用,虽然结构较复杂,对多个静叶难以起到作用,且对叶片的三维流动不能兼顾全部,但是瑕不掩瑜,仍然有较大发展。

图1为某一种压气机进口导叶示意图[4]。由气缸、联动齿轮、摇臂等构成的转动机构使进口导叶按照一定规则同步转动,可以保证燃气轮机在起动时和在给定工况下工作时压气机稳定工作。原理是在压气机第一级动叶前安装可以进行调整角度的导流叶片,通过控制导流叶片的出气角来调节一级动叶的进口攻角,使其后面的叶片处于合理的工作范围,也可以在非设计工况下避免喘振正常工作。

1—固定环;2—导叶内环;3—轴套;4—导叶;5—进气机匣;6—联动齿轮;7—小齿轮;8—外罩;9—气缸;10—摇臂;11—卡圈。图1 压气机可转导叶示意图

1.2 国内外研究成果

与本文结果类似,Broichhausen K D[5]以某两级压气机为实验对象,通过对结果处理后发现,可转导叶对后面一级动叶部分的流场影响较大,而对之后静叶叶栅的气动性能影响较小。

Okiishi T H[6]等人做了关于无弯度可转导叶的大量实验测量。他们对基本叶片型线后面70%到尾缘进行测量,角度范围为从轴向测量0至50°。通过设置不同组的环形叶栅试验,确定了进口可转导叶的气动性能。Tsalavoutas A[7]研究了多级轴流压气机可转导叶系统故障对燃气轮机的影响,利用自适应模型,识别不同工况的流场类型并及时进行调整,使可转导叶起到应有的作用。Cesar C[8]等人对可变进气导叶VIGVs(Variable Inlet Guide Vanes)也做了相关研究,其中一个重要作用就是功率控制,包括进气流量和恒转速输出功率控制,通过改变VIGVs对下游流场进行调整达到优化的目的。

国内学者也渐渐开始对可转导叶感兴趣。范非达[9-10]等西北工业大学学者发现端弯技术对压气机在非设计工况下提升效果明显。崔凝和王兵树等人[11-13]在全工况下采用逐级叠加法开发出了静叶可调的变几何多级轴流压气机预测模型。在低速下模拟出各级的压气机特性线,在每一级的基础上,依据动叶的速度三角形以及动力计算公式导出IGV对各级乃至整台压气机性能的影响。这样有助于预测大型燃气轮机预装IGV对压气机性能调整的影响。

本文主要研究不同的可转导叶角度对近失速点的影响,不同的调整方式会对不同工况下的失速边界以及内部流场产生作用。

2 计算模型

2.1 数值模拟方案

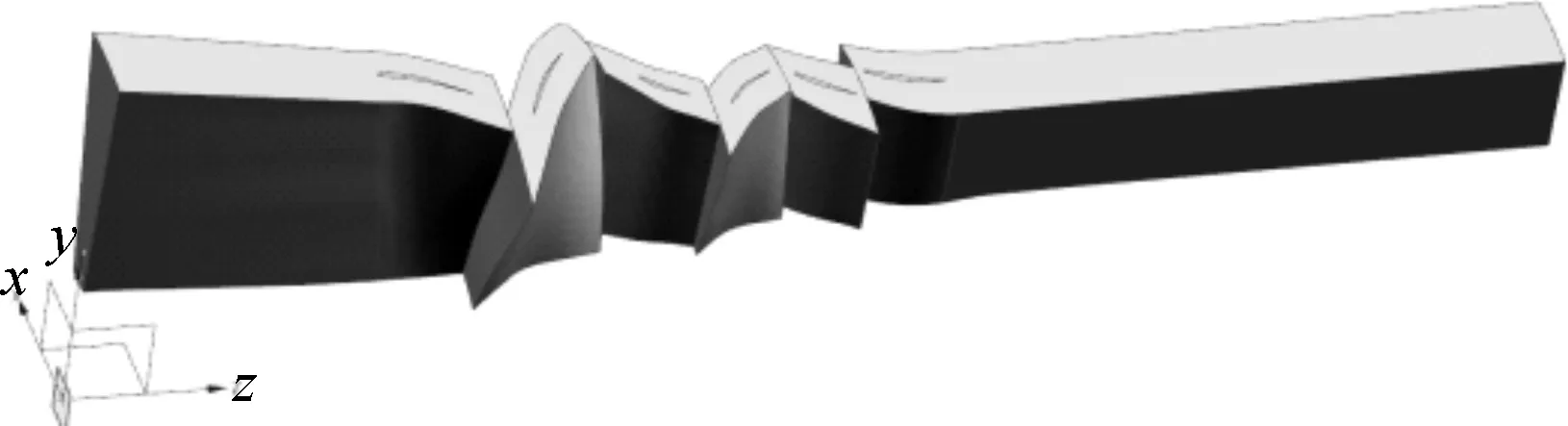

本文使用UG进行叶片与流道建模,并采用ICEM生成三维网格,如图2和图3所示。在该软件中分析几何模型,理清分块思路,前后延伸段采用非结构化网格,叶片通流部分采用结构化网格,最后生成网格数量都在500万以上。

图2 整体单通道UG建模

图3 计算模型一级静叶网格示意图

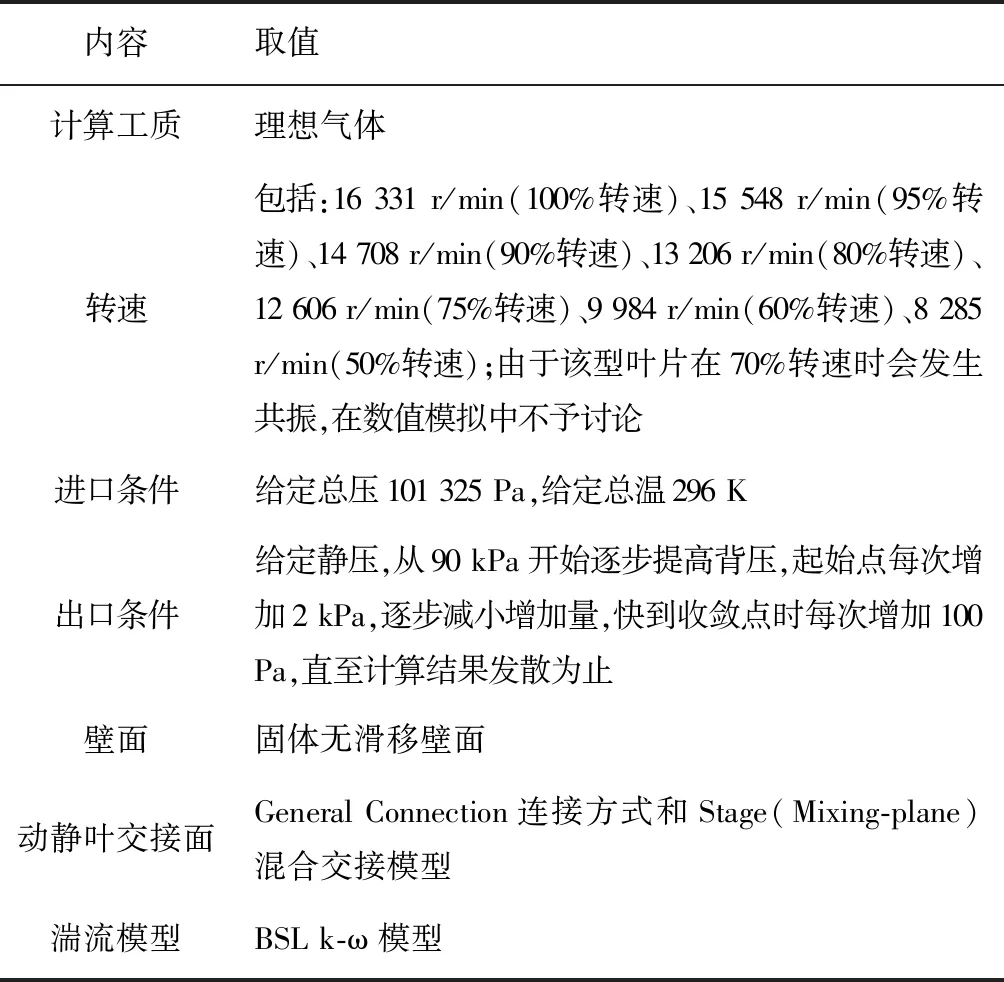

前处理(CFX-Pre)用于建立计算域、选择物质及湍流模型、设置初场、设置边界条件和关于求解器的处理,确定模型尺寸、计算精度和残差目标、迭代步数和监测面数据等[14]。求解器(CFX-Solver)是软件模拟的核心部分,它使用有限元思想下的有限体积法,具有多种对流项的离散格式,压力和速度的耦合方式使用SIMPLE系列算法[15]。后处理(CFD-Post)能得出数据、处理数据和显示图像,能将计算结果数值处理,也能生成某个具体位置的矢量图、云图和流线等。在CFX-Pre中进行模型的边界条件设置,在CFX-Solver求解器中进行计算,具体边界条件如表1所示。

表1 系统初始参数

2.2 可转导叶模型

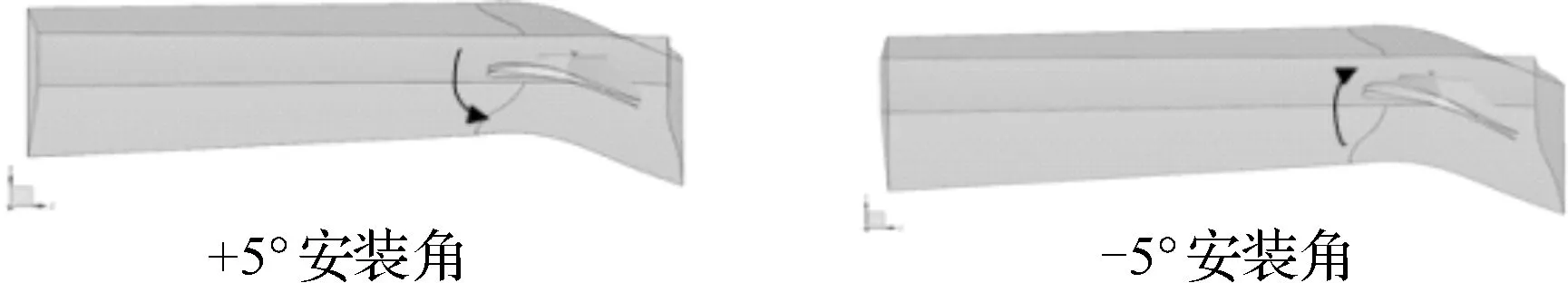

本文使用2.5级跨音速轴流压气机,所谓半级指的就是进口可转导叶,如图4所示。

图4 进口可转导叶示意图

图5中黄色叶片为原安装角叶片,箭头为所转方向,逆时针转向为正角度,顺时针为负角度,在软件UG中完成调整角度。按照本文调整可转导叶,当转角为正时,会引导气流使进入一级动叶的气流攻角增大,反之,转角为负时会使一级动叶的攻角减小。理论上来说动叶进口攻角的减小有助于延迟失速的发生。

图5 可转导叶转角示意图

3 计算结果及分析

3.1 全工况计算结果

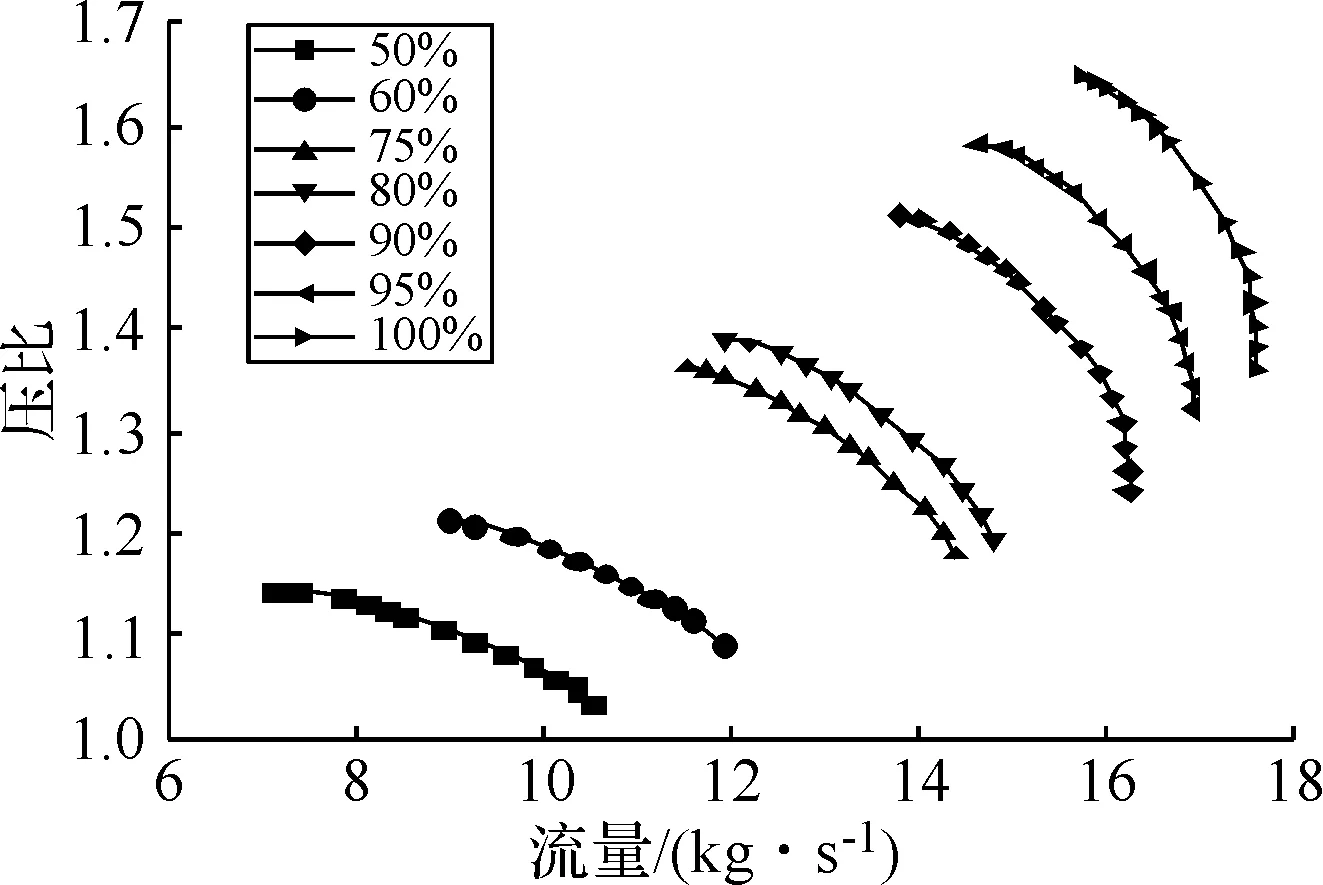

压气机特性线主要有两种,一种是流量压比特性线,另一种是流量效率特性线,通过坐标系曲线的方式将压气机部分重要的参数和不同工况下的性能变化体现出来。本章节主要画出在原安装角下(0°)如上文列出的50%~100%转速中的七种工况的特性线,包括设计转速与非设计转速,如图6所示。

(a) 压比-质量流量特性线

由图6(a)可以看出各个转速下,随着流量的减小压比随之升高,当减小到一定值时压比无法升高。若将每个工况最左侧的点连接起来,便形成了不稳定边界,超过该边界可能发生失速甚至喘振,若将右侧流量基本不变的点也连接成线,则中间所夹区域就是压气机的稳定运行区域,也就是失速裕度。对比不同工况,当转速接近设计转速时,也就是大于90%工况时,能看出曲线明显变得陡峭,到达不稳定边界之前,在连续增压过程后突然进入不稳定区域。

由图6(b)可以看出,与单级轴流压气机不同,效率最高点并不将曲线一分为二,两边效率都下降得很迅速,多级轴流压气机的特点是在效率最高点左侧效率会略微下降,右侧效率则随着流量增大到某个值迅速减小,在高转速下,效率下降得更为明显、迅速,这与压比流量曲线类似。形成这样的原因是压气机在设计转速状态下,各级的通流面积、气流速度和密度大小是相互协调的。当降低流量时,第一级叶片的轴向分速度变小,导致进口攻角增加,从而气流密度变小,通流面积与设计点相比过大,这也加剧了后面几级轴向速度减小或通流面积变大,叶片攻角过大导致附面层分离产生了旋转失速,就这样达到近失速点后迅速进入不稳定状态。另外,在设计工况的设计点右侧,各级的速度都非常大,若持续增大流量,则极易在某个截面发生阻塞,所以呈现出迅速下降的状态。

近失速点是通过调节背压得到,不断提高背压,当微调至某个背压导致计算结果发散,那么上一个计算收敛的点我们看作近失速点。近阻塞点是随着压比减小流量增大,当流量基本不随压比变化时也就是突然进入阻塞工况。近堵塞点是随着压比减小流量增大,当流量基本不随压比变化时也就是突然进入堵塞状态,我们近似地认为那个转折的点为近堵塞点。

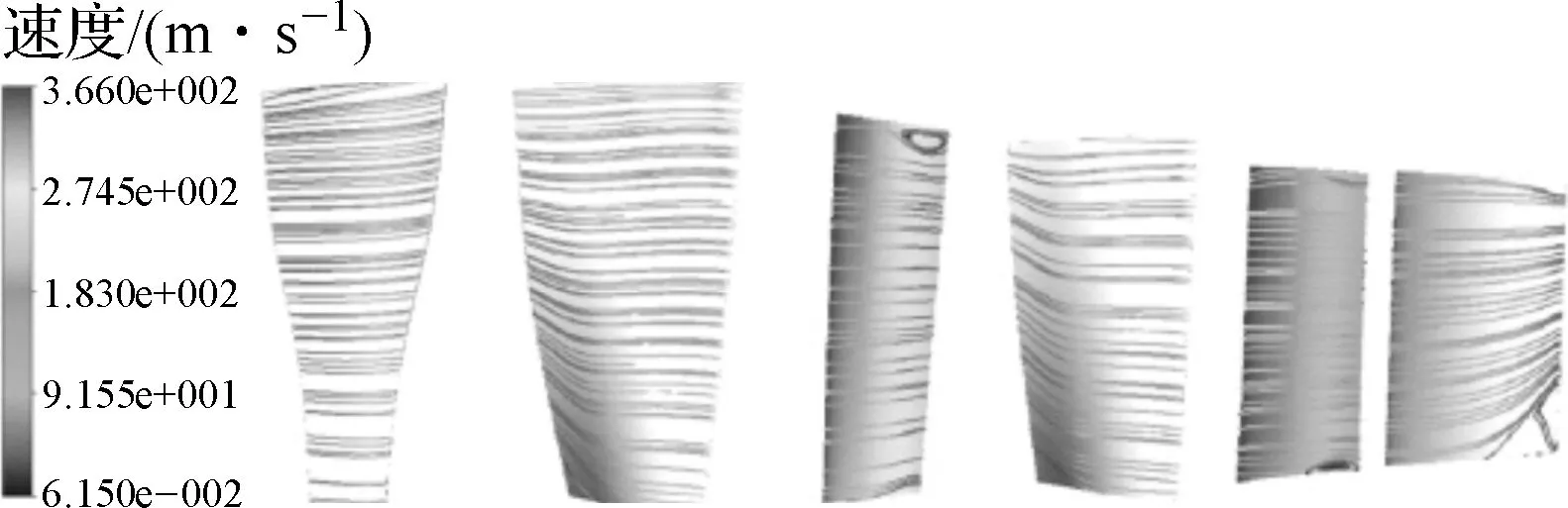

图7是设计工况下对压气机叶片近失速点吸力面极限流线的计算结果,注意的是由于动叶的吸力面与静叶的吸力面并不在同一侧,所以在图中动叶前缘在后。

图7 设计转速下压气机近失速点吸力面的极限流线

图8是设计工况下近失速点与近堵塞点下一级动叶的99%叶高的速度矢量图。从速度的轴向变化可以看出在一级动叶吸力面前缘开始形成了一道明显的弧线,它是一级动叶接近前缘的吸力面附近发生泄漏造成的,该泄漏流与主流交汇,并且随着向近失速点发展,这条交汇线也向着叶片吸力面前缘移动。

图8 一级动叶99%叶高速度矢量图

如图7和图8可见,近失速点一级动叶在叶片中间偏后的位置出现明显的一道分离线,在分离线后叶根处的压力大于叶顶处的压力,来流产生了径向的速度。二级动叶与一级动叶流线类似,原因相同,但是斜率明显更大,且基本完全到达了叶顶处。一级静叶受上游流动的影响在叶根与叶顶的尾缘处出现了较大的旋涡,而二级静叶在叶根部分的旋涡迅速增长起来,表明出口导叶受上游旋涡的影响发生了严重的流动分离。

3.2 可转导叶的影响

图9为中高转速下不同可转导叶安装角下的压气机流量-转速特性曲线。

由图9可见,随着转速的升高,不同安装角的可转导叶特性线平行距离越远,也就是转速越小,导叶角度的变化造成的影响越小。在较低转速下,无论是顺时针调节还是逆时针调节可转导叶,对不稳定边界的影响都不大,即使在负角度下造成的不良影响也比较轻微。在较高转速时,负角度的可转导叶都对失速的推迟起到了良好的作用,而正角度使失速边界提前,这也印证理论推导。

图10是100%转速下-5°、0°、+5°安装角近失速点一级动叶叶片的吸力面极限流线对比图。

图10 三种进口安装角下一级动叶叶片极限流线图

如图10可见,在近失速点导叶角度的变化对一级动叶的影响最大,对后续一级静叶、二级动叶、二级静叶影响较小,甚至有部分基本没有影响,这是因为导叶安装角变化直接导致一级动叶的进气攻角发生改变,所以变化集中在一级动叶。相比0°安装角,-5°安装角的一级动叶极限流线开始分离的位置要晚,并且倾斜角度也少很多,流线变得比较平稳;+5°安装角变化较为剧烈,从叶根到80%叶高处的尾缘部分,流线变得极为不平稳,说明向正角度旋转反而会加剧附面层的分离,向负角度旋转会推迟不稳定边界的到来。

图11为100%转速下三种安装角下近失速点的一级动叶的进口气流角对比图。

图11 三种安装角不同位置进口气流角对比

如图11可见,在50%叶高以上进口气流角是大致相同的,但是在50%叶高以下逐渐产生了区别,安装角向负向旋转进口气流角变大,正向旋转进口气流角变小,印证了上文的理论;安装角负向旋转会使一级动叶的进口攻角减小,从而达到抑制附面层分离的效果,使失稳边界向左移动,达到扩稳的效果。

4 结论

本文以2.5级跨音速轴流压气机为研究模型,运用软件CFX对其进行单通道稳态的数值模拟计算。改变进口可转导叶的安装角,研究对压气机整体性能的作用,比较-5°、+5°安装角下的流场的各种参数与原安装角(0°)流场的不同。得出的结论如下:

(1) 由极限流线图可得当压气机运行至近失速点附近时,一级动叶开始发生流动分离;一级静叶尾缘部分的叶顶与叶根均出现了旋涡;二级动叶相较于一级动叶流动分离的现象更加明显,分离趋势更剧烈;二级静叶尾缘处叶根部分的旋涡大大增强,并且出口导叶的叶根处也出现了大面积的流动分离。配合特性曲线就验证了失速机理:由于附面层承受逆压力梯度的能力有限,当进气气流攻角超过某个值,由于吸力面气流分离,折转角和静压升系数均不随攻角的增大而变大。

(2) 改变可转导叶的安装角,负安装角(向叶背方向旋转)使失速边界向左移动,基本能起到增大压气机稳定运行范围、推迟失速和防喘的作用。可转角度的变化对一级动叶的内部流场影响是最大的,进口气流角的增加可以扩大失速裕度。