一种新型前雨刮输出轴设计及仿真

刘毅

(湖南猎豹汽车股份有限公司,湖南长沙 410100)

0 引言

传统的前雨刮通过调整刮杆的扭角来适应前风挡的曲率变化,雨刮片与前风挡的攻角变化比较大,雨刮片刮水时经常出现噪声,影响驾驶员的驾驶感受和乘客的乘坐舒适性。

文中介绍的新型前雨刮输出轴可以减小雨刮片与前风挡的攻角变化,减小雨刮片刮水时产生的噪声。

1 传统雨刮系统介绍

1.1 零部件组成

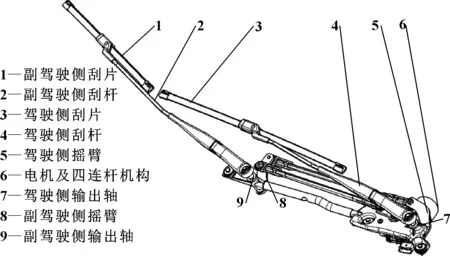

传统前雨刮由副驾驶侧刮片1、副驾驶侧刮杆2、驾驶侧刮片3、驾驶侧刮杆4、驾驶侧摇臂5、电机及四连杆机构6、驾驶侧输出轴7、副驾驶侧摇臂8、副驾驶侧输出轴9组成,如图1所示。

图1 传统前雨刮系统结构

1.2 前雨刮刮水原理

前雨刮系统由电机及四连杆机构6带动摇臂5和摇臂8做往复摆动,摇臂5和摇臂8分别和刮杆2、刮杆4固定连接,刮杆2和刮杆4在摇臂往复摆动作用下,以输出轴9和输出轴7为中心,做上下摆动。与刮杆固定连接的刮片1和刮片3在前风挡上摆动,将前风挡上的水刮净。

1.3 影响前雨刮噪声的因素

雨刮片在前风挡上刮水时,雨刮片产生的噪声与雨刮片压力、雨刮片与前风挡形成的攻角、雨刮片胶条截面尺寸、雨刮片胶条材料、前风挡表面洁净度有关,其中雨刮片压力、雨刮片胶条截面尺寸、雨刮片胶条材料、前风挡表面洁净度可以通过优化参数值进行改善,在短时间内达到设计要求。

雨刮片与前风挡形成的攻角在刮水过程中不是一个恒定值,参数变化范围大,难以调整到最优值,攻角调整不合适时容易导致雨刮片刮水出现噪声和异常的磨损。

1.4 雨刮片与前风挡的攻角介绍

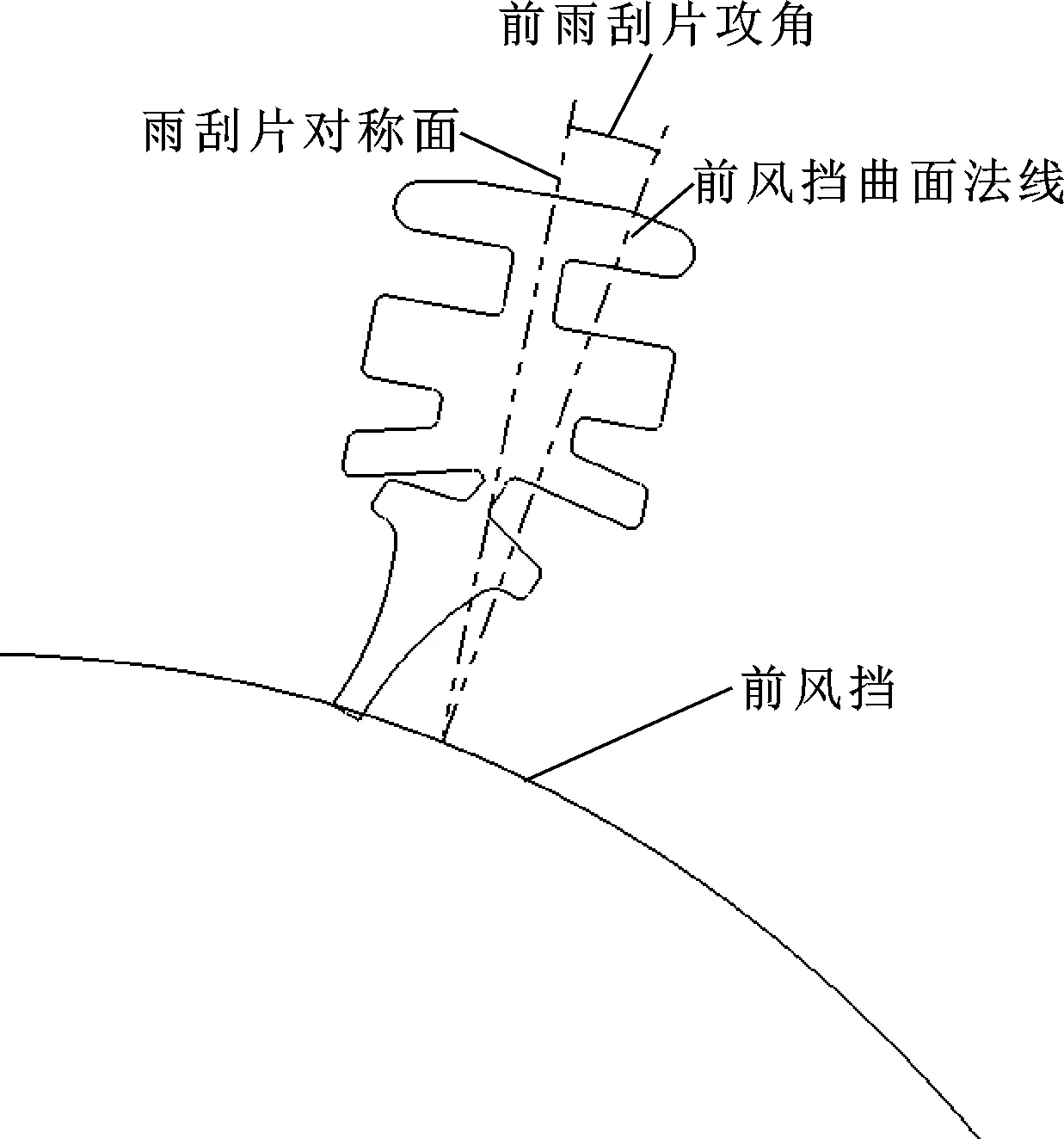

攻角是前风挡玻璃法线和雨刮片对称面之间的角度,如图2所示。

1.4.1 雨刮片攻角曲线

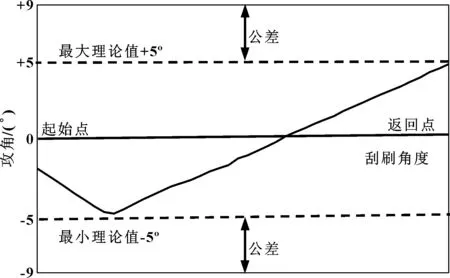

雨刮片在前风挡上刮水时,受到前风挡曲面不断变化的影响,攻角曲线不是线性变化,传统的攻角曲线如图3所示。

刮片中间点的攻角,理论上应介于-5°到+5°之间,实际上介于-9°到+9°,攻角的变化范围达到20°,与理论值相差太大。

图2 前雨刮片攻角示意图

图3 刮片中间点的攻角曲线

1.4.2 传统前雨刮攻角调整

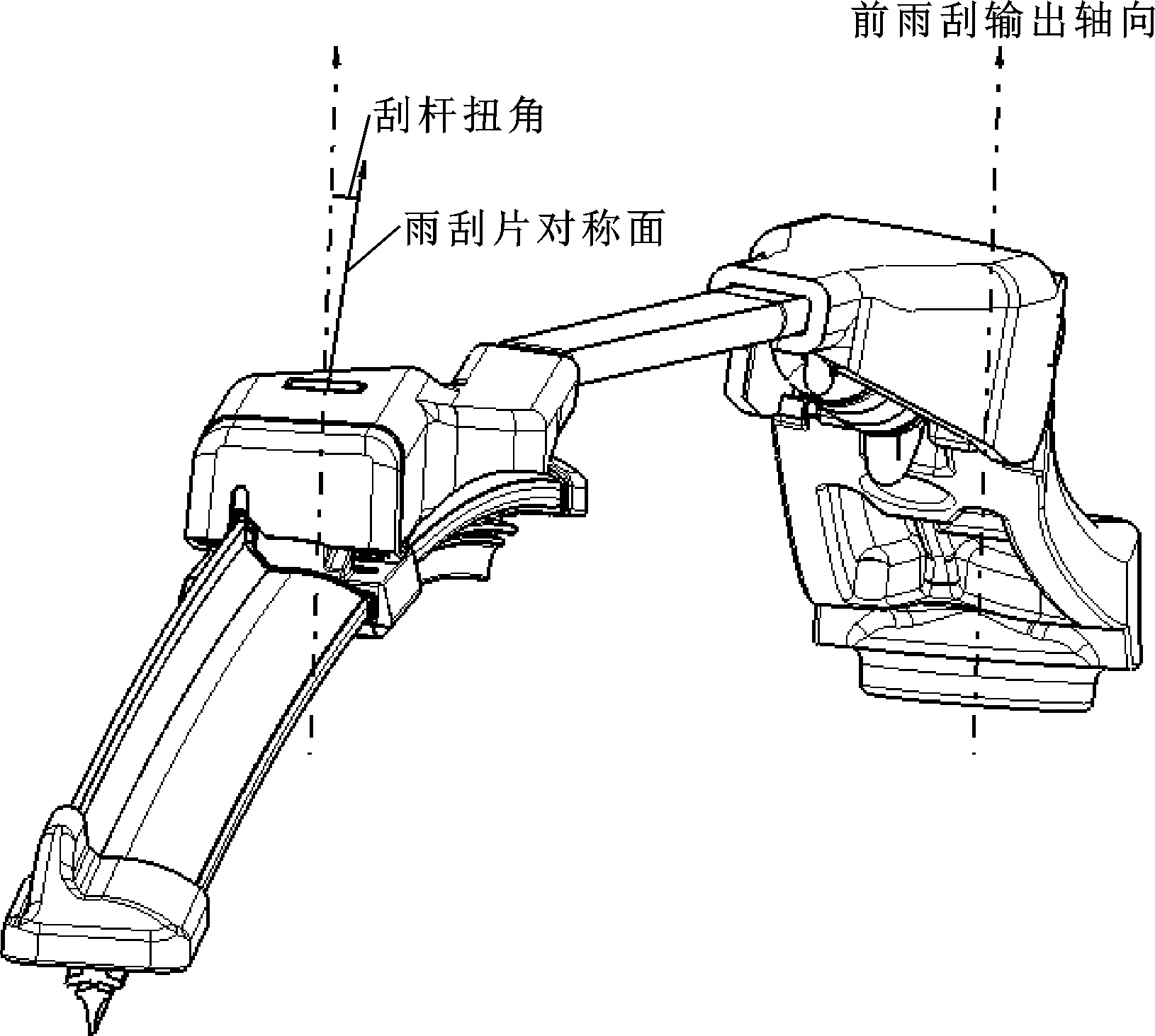

在完成整车装配后,传统前风挡和前雨刮的物理位置就固定了,攻角曲线可以通过攻角测量设备得到,需要调整攻角时,只能通过改变刮杆的扭角进行。刮杆扭角是输出轴向与雨刮片对称面之间的角度(如图4所示),此角度的变化便于优化攻角。

图4 刮杆扭角示意图

由于刮杆采用低碳钢材料,导致刮杆扭角在生产过程中的误差为± 2°,在调整扭角过程中容易出现角度回弹现象,因此在前雨刮开发过程中,攻角参数的确定需要花费大量的工时。

2 一种新型前雨刮输出轴设计

为了提高雨刮片对前风挡曲面的适应性,降低攻角参数调整的难度,设计了一种新型的前雨刮输出轴,通过输出轴的复合运动,减少雨刮片攻角的变化范围,让攻角保持在一个合理的范围内。

2.1 技术方案

新型的前雨刮输出轴增加了一个锥齿轮,轴套上端增加一个锥齿轮,前雨刮输出轴除了绕轴向旋转外,通过锥齿轮的啮合,增加了摆头运动,由于刮杆和前雨刮输出轴固定连接,雨刮片可以在刮水过程中做摆头运动,抵消玻璃曲面对攻角的影响。

2.2 新型前雨刮输出轴结构设计和工作原理

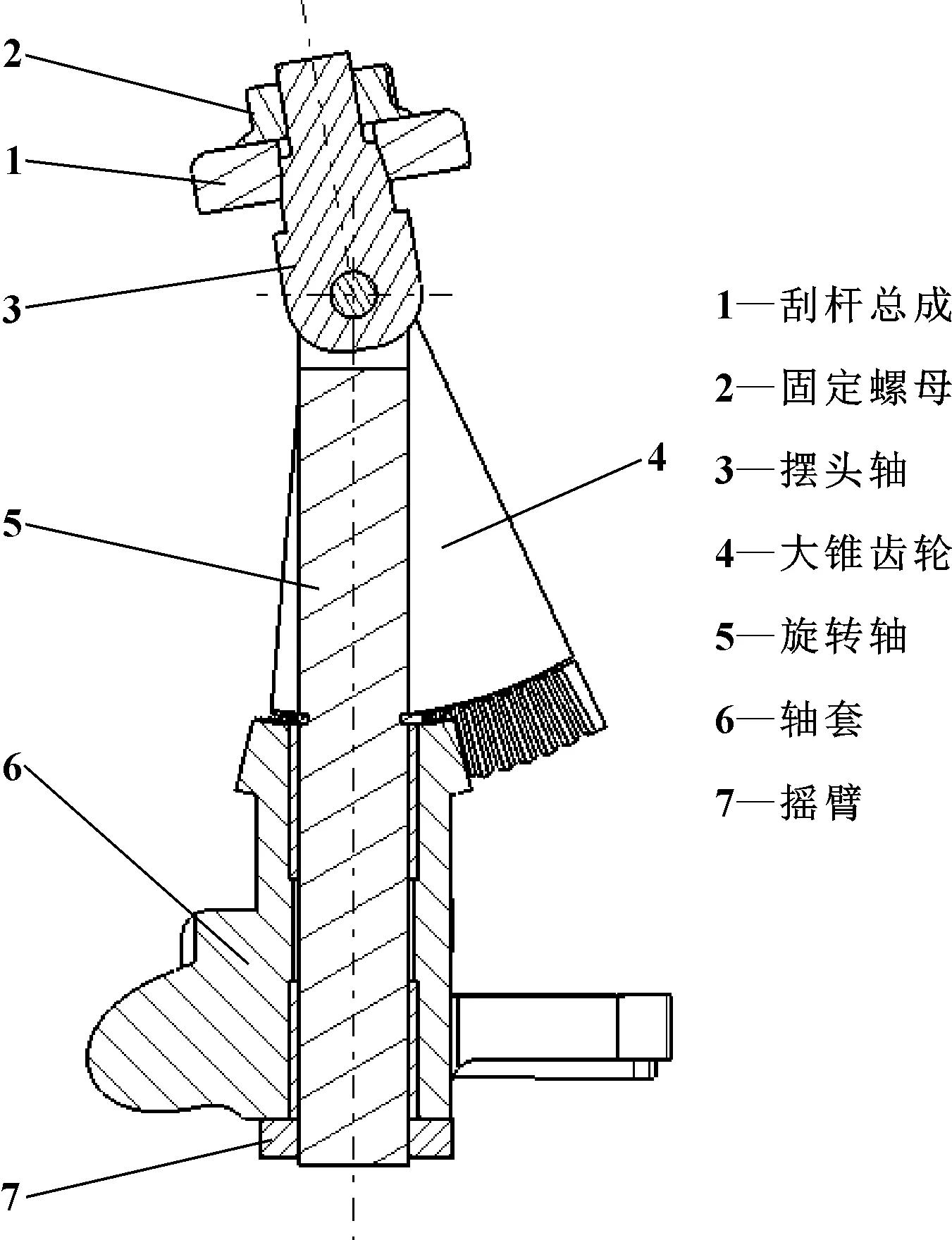

如图5所示,新型前雨刮输出轴由摆头轴3、旋转轴5、大锥齿轮4组成。

图5 新型雨刮输出轴结构图

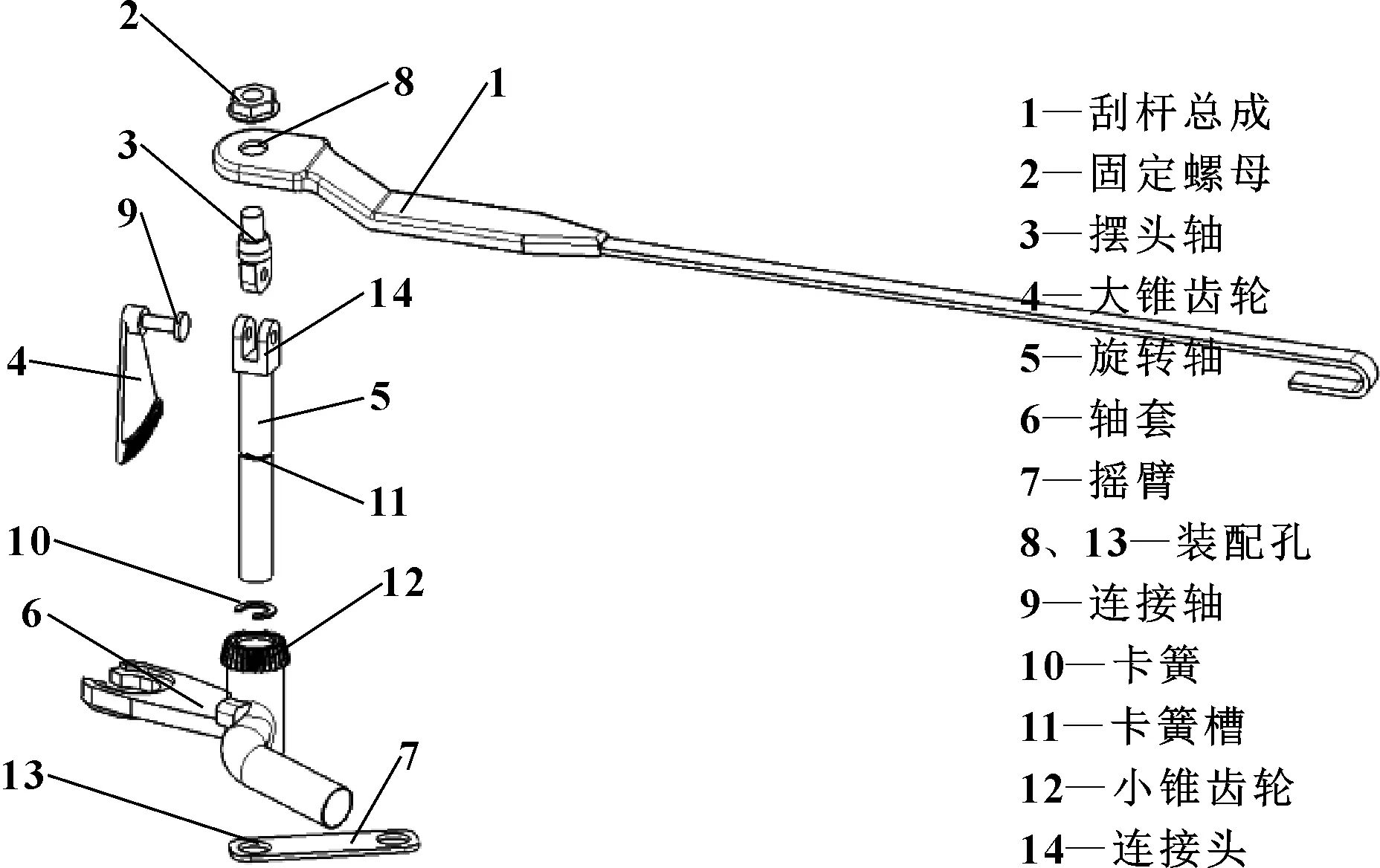

工作原理如图6所示:轴套6的上端具有一个小锥齿轮12,旋转轴5安装于轴套6中,摇臂7上设置有装配孔13,旋转轴5的底部穿过轴套6安装于摇臂的装配孔13中,卡簧10装配在旋转轴5中部的卡簧槽11中,旋转轴5的顶部有一个连接头14,连接头14中间设置有一个装配槽,摆头轴3的底部装入于装配槽中,摆头轴3与连接头14上均设置有一个通孔,大锥齿轮4的一侧设置有一个连接轴9,大锥齿轮4通过连接轴9安装于摆头轴3以及连接头14的通孔内,摆头轴3的顶部穿过刮杆总成1上开设的装配孔8至刮杆总成的上端,其伸出端通过固定螺母2锁紧。

图6 新型雨刮输出轴工作原理图

此方案中,先把旋转轴放入轴套中,下端与摇臂上的孔过盈配合,摇臂做90°往复转动时,旋转轴也会做90°的往复转动。旋转轴的卡簧槽装入卡簧后,旋转轴沿轴向移动时受到卡簧和摇臂的限制,无法在轴套内窜动。再将摆头轴放入旋转轴上端连接头的装配槽中,用大锥齿轮上端的连接轴穿过旋转轴和摆头轴的通孔,其中摆头轴的通孔与大锥齿轮的连接轴采用过盈配合,大锥齿轮转动时,摆头轴也会转动,大锥齿轮的连接轴和连接头的通孔采用间隙配合,大锥齿轮绕自己的旋转中心转动时,旋转轴不会转动,当旋转轴绕自己的轴向转动时,大锥齿轮会绕旋转轴的轴向转动。

大锥齿轮与轴套上的小锥齿轮组成齿轮组,传动比设定为4.5。如图7所示:当大锥齿轮绕旋转轴的轴向旋转90°时,大锥齿轮绕自己的旋转中心转动20°。

图7 刮刷角度示意图

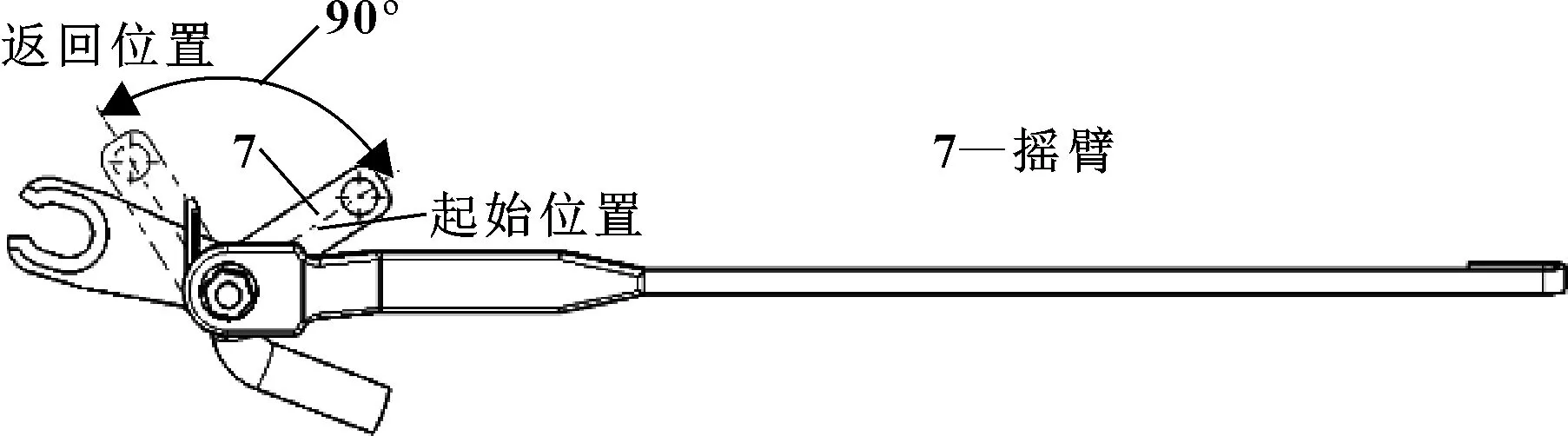

图8中,刮杆总成在起始位置时大锥齿轮偏向左侧,设定刮片在前风挡上的攻角为0°,摇臂在雨刮机构连杆带动下旋转45°,摇臂和旋转轴是过盈配合,旋转轴也会旋转45°。

大锥齿轮和摆头轴在旋转轴带动下绕旋转轴的轴向旋转45°,由于轴套上的小锥齿轮固定,在旋转过程中通过齿轮啮合,大锥齿轮同时绕自己的旋转中心转动10°,摆头轴和大锥齿轮是过盈配合,摆头轴绕大锥齿轮的旋转中心也转动10°,刮杆总成和刮片跟随摆头轴绕旋转轴的轴向旋转45°,同时绕大锥齿轮的旋转中心旋转10°,刮片在前风挡上的攻角可以保持在0°左右。

图8 新型雨刮输出轴工作过程

当摇臂继续旋转45°到返回位置,大锥齿轮和摆头轴跟随旋转轴绕旋转轴的轴向继续转动45°,通过齿轮啮合,大锥齿轮绕自己的旋转中心再转动10°,摆头轴绕大锥齿轮的旋转中心再转动10°,最终刮杆总成和刮片同样绕旋转轴的轴向旋转45°,同时绕大锥齿轮的旋转中心旋转10°,在返回位置的刮片攻角继续保持在0°左右。

摇臂从返回位置旋转返回到起始位置时,上述过程逆向重复一次。

当前风挡曲面的曲率发生变化时,可以调整齿轮的传动比和刮杆扭角,满足不同前风挡的要求。

3 传统雨刮输出轴和新型雨刮输出轴攻角曲线对比

3.1 新型攻角曲线的计算

攻角曲线的对比以设定的传统前雨刮输出轴攻角曲线为基准,将传统前雨刮输出轴和新型前雨刮输出轴的攻角曲线放在一起进行攻角对比。

对比的攻角曲线限定为雨刮从起始位置向返回位置运动方向,刮刷角度设定为90°。

新型前雨刮输出轴攻角计算公式:

式中:θ为新型前雨刮输出轴攻角;α为刮刷角度;i为传动比;β为传统前雨刮输出轴攻角;γ为传统前雨刮输出轴攻角初始值;δ为新型前雨刮输出轴攻角初始值。

设定新型前雨刮输出轴和传统前雨刮输出轴具有相同的前风挡、雨刮输出轴安装位置、刮刷角度、刮杆、刮片,根据新型前雨刮输出轴攻角计算公式可以计算出新型前雨刮输出轴的攻角曲线。

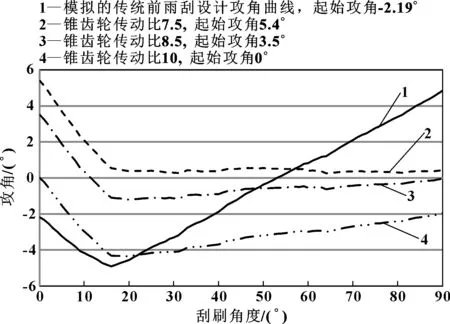

3.2 前雨刮设计攻角曲线对比

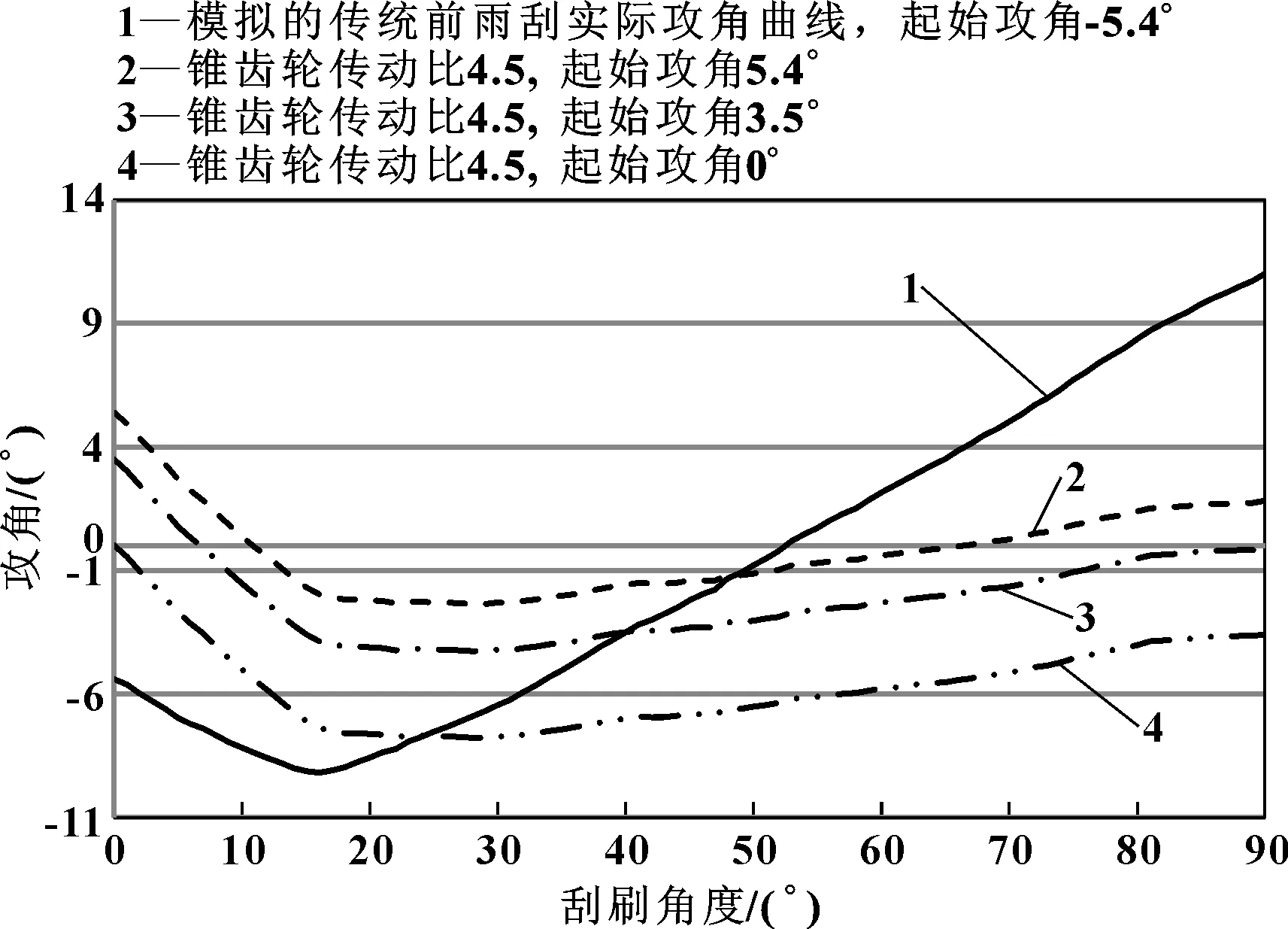

在攻角曲线图中根据攻角曲线设计值模拟了一条传统前雨刮刮片中心点的攻角曲线,通过计算得到新型雨刮输出轴的攻角曲线,如图9所示。

图9 模拟的设计攻角曲线和新型攻角曲线

从攻角曲线的对比看:传统前雨刮输出轴的攻角曲线如果满足设计值,攻角控制在±5°内;新型前雨刮输出轴通过改变传动比和初始攻角,可以将攻角控制在±3°内,降低了刮片刮水过程中的噪声。

3.3 前雨刮实际攻角曲线对比

在攻角曲线图中根据攻角曲线实际值模拟了一条传统前雨刮刮片中心点的攻角曲线,通过计算得到新型前雨刮输出轴的攻角曲线,如图10所示。

图10 模拟的实际攻角曲线和新型攻角曲线

从攻角曲线的对比看:传统前雨刮输出轴的攻角曲线在实际应用中,攻角控制在±10°内,刮片在刮水过程中容易出现噪声;新型前雨刮输出轴通过刮杆摆头运动、刮杆扭角设定初始攻角,可以优化攻角曲线,将攻角控制在±5°内,达到设计值要求,降低刮片刮水过程中出现的噪声。

4 总结

通过攻角曲线的对比可以看出:新型前雨刮输出轴对攻角曲线具有优化作用,当前风挡的曲率变化比较大,导致前雨刮的攻角曲线变化比较大时,采用新型前雨刮输出轴可以减小攻角曲线变化范围,改善雨刮刮水过程中出现的噪声。

新型前雨刮输出轴的设计可以满足曲率变化比较大的前风挡,使整车造型更为美观。