激光选区熔化菱形正十二面体点阵材料的承载与失效特性

左 蔚,赵 剑,白 静,陈新红,杨欢庆

(1.西安航天发动机有限公司,陕西 西安 710100;2.国防科技工业航天特种构件增材制造技术创新中心,陕西 西安 710100;3.西安航天动力研究所,陕西 西安 710100)

0 引言

周期性三维点阵材料属于有序多孔材料的一种,由数量众多的微桁架结构胞元组成,单个孔隙尺寸为毫米级甚至微米级,可根据服役需要在外部添加蒙皮,成为三明治结构复合材料[1-4]。

三维点阵材料从微观上可作为桁架结构使用经典结构力学方法研究,也可从宏观上作为非连续介质材料来分析。三维点阵材料具有轻量化、防冲击、减振降噪、隔热保温、散热、生物相容等特点[5-7],同时将上述两种以上功能相结合可实现多功能用途,科学意义重大。该类结构应用于上面级液体火箭发动机机架、常平环、安装支板等力学环境单一的结构件,可实现火箭发动机的轻量化,提高火箭发动机推重比,1∶1地提高有效载荷重量;在发动机热端部件使用,可凭借高比表面积、高比刚度优势实现轻质、高效的传热冷却[1]。

点阵材料的传统制备工艺有熔模铸造、挤压法、组装-钎焊法、三维编织法等,存在工序多、周期长、成本高、可靠性难以保证等问题,制约了该结构的推广应用。而随着以激光选区熔化为代表(以下简称SLM)的增材制造技术(3D打印)飞速发展,微结构设计受制造工艺约束大为减小,大量制备这种多孔点阵结构成为可能。Heinl[8]、Li[9]使用电子束选区熔化(EBM技术)制备Ti-6Al-4V点阵材料,发现其压缩特性、弹性模量与人体骨骼类似;Heinl[10]、Murr[11]研究表明EBM制备的点阵材料相对刚度(E/E0)与相对密度(ρ/ρ0)函数关系与Gibson-Ashby理想开孔泡沫材料模型吻合良好,可通过设计微结构,调整孔隙率来匹配所需的力学性能;Martin Leary等人[12]研究了SLM技术制备体心立方(BCC)、面心立方(FCC)、含Z柱的体心立方(BCCZ)、含Z柱的面心立方(FCCZ)、含Z柱的体心/面心立方(FBCCZ)5种构型的铝合金点阵材料,使用微焦点CT(μCT)重构了点阵材料桁架,对其制备精度进行了表征,同时使用实验与有限元仿真相结合的方法研究了不同点阵材料压缩过程、失效过程;Cheng[13]对比了EBM方法制备的随机多孔材料和周期菱形十二面体点阵材料,结果表明在相近孔隙率的前提下后者具有更高的压缩性能。工程应用方面,美国空军技术研究所Richards等人[14]基于拓扑优化、点阵材料填充加强的方法对穿甲弹进行了轻量化设计,随后通过3D打印制备出来,重量减少34%;澳大利亚莫纳什大学、欧空局ESA将点阵材料应用于小推力火箭发动机喷管外壁,如图1所示[15]。

图1 周期性点阵材料应用于火箭发动机推力室Fig.1 Periodic lattice material applied to rocket engine thrust chamber

本文基于SLM技术制备了不同微桁架直径的周期性菱形十二面体多孔点阵材料,借助理化分析手段对其微桁架结构、相对致密度、压缩特性进行表征,目的是建立相对致密度的预测模型,得到相对弹性模量、相对抗压强度与相对致密度的函数关系,结合应力-应变曲线、压缩过程影像和断口金相,分析点阵材料压缩过程中的失效行为和机理。

1 实验材料与方法

本实验的研究是在BLT-S300激光选区熔化成形装备上完成的,该设备由一台功率为500 W的IPG型光纤激光器、扫描振镜及聚焦系统、工作缸、刮刀铺粉装置、气体净化系统以及控制系统组成。实验采用的TC4钛合金粉末的化学成分如表1所示。

表1 TC4钛合金粉末成分Tab.1 TC4 titanium alloy powder composition

粉末粒径控制在15~45 μm之间,服从高斯分布,平均粒径接近40 μm。球形度高,无明显空心粉、卫星粉。基板材料为TC4钛合金,尺寸为294 mm×257 mm×40 mm。实验前将基板吹砂处理,并用无水乙醇擦洗干净;在真空条件下对金属粉末进行烘干处理,减少粉末吸潮、氧化的影响。激光选区熔化成形的工艺参数如表2所示。

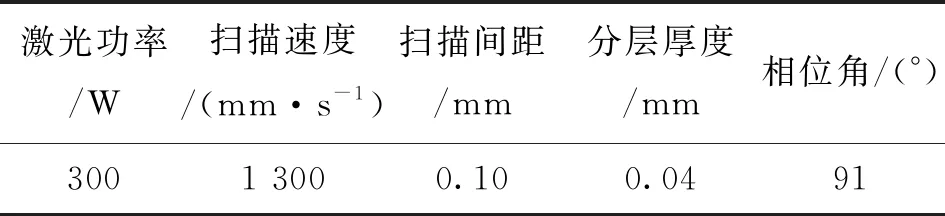

表2 TC4钛合金成形工艺参数Tab.2 Titanium alloy process parameters

成形试样尺寸为20 mm×20 mm×20 mm,如图2(a)所示,由64个菱形十二面体胞元组成,单个胞元结构如图2(b)所示。本文中以桁架直径为变量,设计了φ0.3 mm、φ0.4 mm、φ0.5 mm的3种点阵材料,每种制备2个。

图2 点阵材料与胞元结构Fig.2 Lattice material and cell structure CAD model

成形结束后进行退火热处理以消除应力,同时提高材料塑性。压缩试验在CMT5105压缩机上进行,变形速率为1 m/min。

2 点阵材料制备

2.1 制备精度

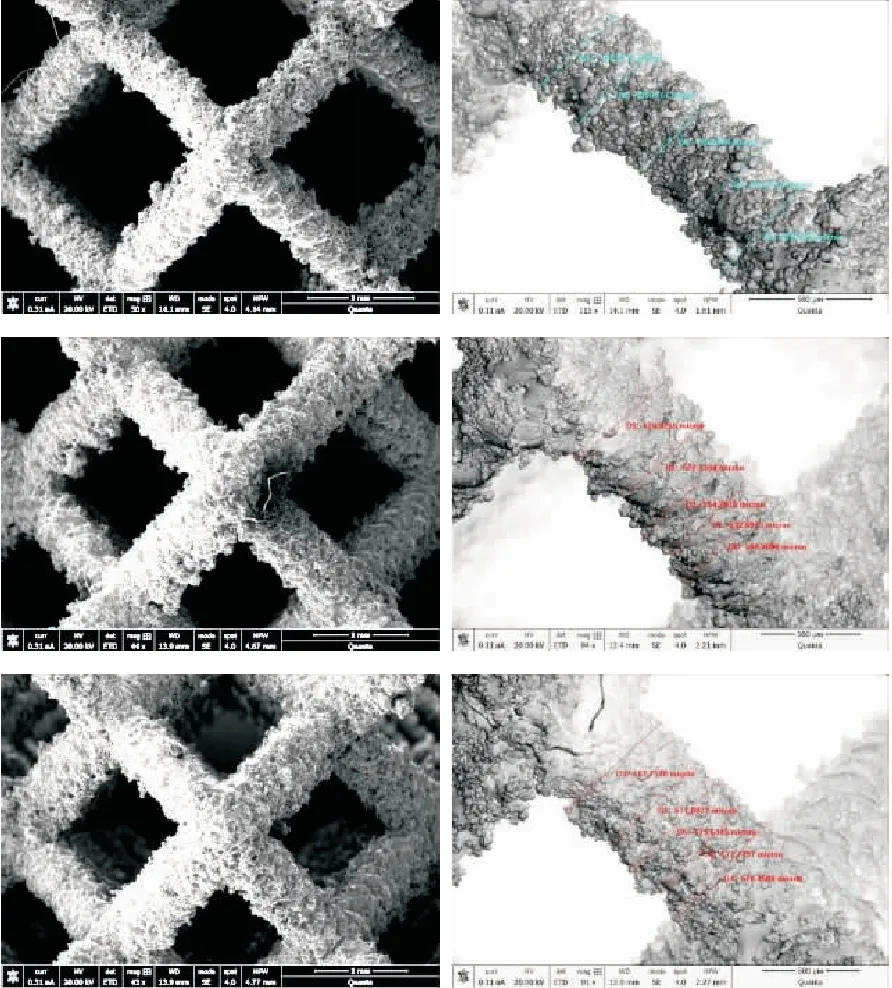

不同桁架直径的点阵材料制备结果如图3所示。

图3 点阵材料制备结果Fig.3 Preparation of lattice material

在高倍扫描电镜下对其制备质量进行了表征,使用Image Pro Plus图像处理软件随机测量了5个位置的桁架直径,结果分别如图4和表3所示。

图4 点阵材料与胞元结构Fig.4 Lattice material and cell structure SEM

由图4和表3可以看出,SLM技术制备的微桁架外壁较为粗糙,黏附大量未熔合粉末,实际尺寸比设计值多出约0.15 mm,制备精度不高,分析其原因主要为以下几方面。

表3 桁架直径设计值与实测值Tab.3 Truss diameter design value and measured value

1)SLM制备悬垂面时存在“阶梯效应”,如图5(a)所示。3D打印的工艺原理就是将三维CAD模型降为二维,随后定积分加工,对于有曲面形状和倾斜角度的结构,外轮廓就是若干层图形相似表示,因而呈现出阶梯状轮廓,如图5(b)所示。

图5 影响表面质量的原因Fig.5 Causes of surface quality

2)在扫描轮廓边缘时,一方面由于激光热源为高斯热源,光斑中心温度高,光斑周围为一定大小的热影响区。激光快速扫描时,光斑中心区域粉末得到充分熔化,热影响区的粉末处于半熔状态,附着于已凝固实体;另一方面,光斑本身存在直径,扫描软件在规划路径时考虑补偿,往往扫描轮廓线和设计轮廓线有一定距离偏置。两方面原因造成成形后工件表面呈现不平整的褶皱形貌,并且尺寸偏差较大。

3)在成形下表面时,熔池在重力、粉末床毛细力双重作用下部分陷入粉末床中,造成下表面质量较差。

2.2 力学性能特征

点阵材料作为一种多孔材料,其致密度可以通过相对致密度来表征,定义为

D=ρ/ρ0×100%

式中:ρ为点阵材料密度;ρ0为实体材料密度,TC4钛合金取4.44 g/cm3。

在电子天平上对制备的不同桁架直径点阵材料称质量,计算得到相应的密度、相对致密度、相对孔隙度如表4所示。

表4 不同点阵材料质量、密度Tab.4 Weight and density of different lattice materials

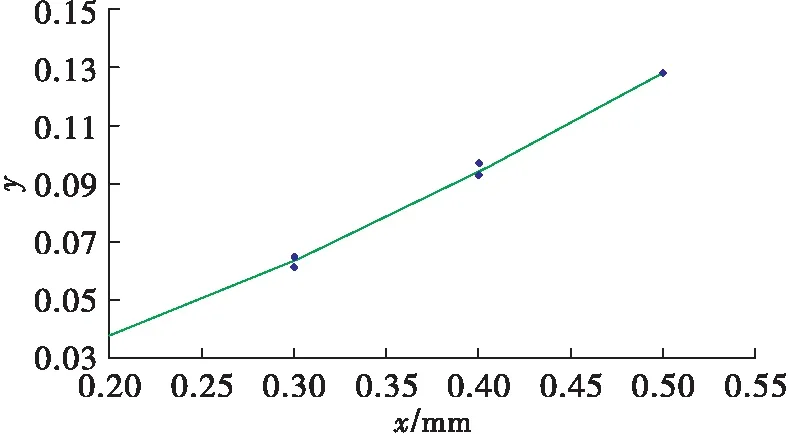

将致密度测量结果和桁架直径进行拟合,得到致密度的预测模型

y= 0.219 1x2+ 0.147 6x- 0.000 1

R2= 0.9985

式中:y为相对致密度;x为桁架直径。当直径x取0 mm时,材料致密度y为0,验证了模型的准确性(见图6)。

图6 相对致密度与桁架直径关系Fig.6 Relationship between truss diameter and relative density

图7(a)为不同桁架直径点阵材料压缩试验得到的力-位移曲线,图7(b)为换算得到的工程应力-应变曲线,其中有效截面面积、原始标距均取实体材料值,分别为800 mm2,20 mm。

本文重点研究应力应变曲线第一个波峰波谷,即材料开始失效的过程。由该曲线得到点阵材料的抗压强度、弹性模量,进而得到比抗压强度、比弹性模量、相对抗压强度、相对弹性模量(σ0、E0为TC4钛合金实体材料压缩强度和弹性模量,分别取969 MPa、100 GPa),如表5所示。

表5 不同点阵材料力学性能Tab.5 Mechanical properties of different lattice materials

图7 不同桁架直径点阵材料压缩曲线Fig.7 Compression curves of lattice materials with different truss diameters

Ashby[16]认为多孔材料的相对压缩强度、相对弹性模量与致密度存在幂函数关系,提出经典的G-A模型(C、n为与材料有关的常数)

E/E0=C(ρ/ρ0)n

σ/σ0=C′(ρ/ρ0)n′

由本文实验拟合出相对致密度和比强度、比弹性模量的函数关系,拟合表达式与文献[16]提出的模型吻合(见图8)。

(E/E0)= 0.223×(ρ/ρ0)1.653 6R2=0.984 8

(σ/σ0)= 320.27×(ρ/ρ0)1.17R2=0.982 8

图8 多孔材料相对弹性模量、相对抗压强度与致密度关系图Fig.8 Relationship between relative elastic modulus, relative compressive strength and density of porous materials

2.3 压缩变形行为

国内外大量钛合金压缩试验[17-18]结果表明,致密钛合金在室温压缩过程,真实应力-应变曲线往往呈连续变化特征,曲线没有波动性,随着应变量的增加会表现出“弹性变形-应变强化-流变软化”的特征。此外在受轴向压缩载荷时,在取向因子具有最大值的45°方向分切应力最大,首先沿该方向断裂,并且断口表现为脆性穿晶断裂的准解理断口,断口形貌比较平整。

而对于周期性的钛合金点阵材料,正如图7所示,所制备点阵材料的压缩应力-应变曲线呈现波动起伏特征。对于3种不同杆径的点阵材料,压缩应力随应变首先呈线性增长,说明压缩初期为弹性变形。当应力增大到一定值时,应力随应变增加而逐渐减小,之后又会随应变逐渐增大,如此反复波动起伏。文献[19-20]指出,多孔材料在压缩过程中会出现屈曲失稳软化以及局部密实结构强化现象。本文对压缩的动态变形过程进行了摄像记录,结果如图9所示。

由图9可知,在压缩过程中,材料顶部的变形明显大于下部,当顶部局部区域密实到一定程度后,密实区会逐渐下移,直至整块材料密实化并断裂。同时,与实体材料类似,材料最终的断裂面与压缩轴线也近似呈45°夹角。根据压缩变形过程可以推测,在压缩载荷作用下,材料首先表现出整体的弹性变形。当点阵的局部应力达到实体材料的屈服应力时,局部点阵发生塑性变形从而导致局部密实。密实部分的强度相较初始点阵材料会显著增加,当密实区域足够大时,需要更大的应力才能导致材料的进一步变形,这就导致了力-位移曲线的再次升高。如此,在从上往下的密实化过程中,应力-应变曲线的升降会多次出现。

图9 点阵材料压缩过程Fig.9 Compression process of lattice material

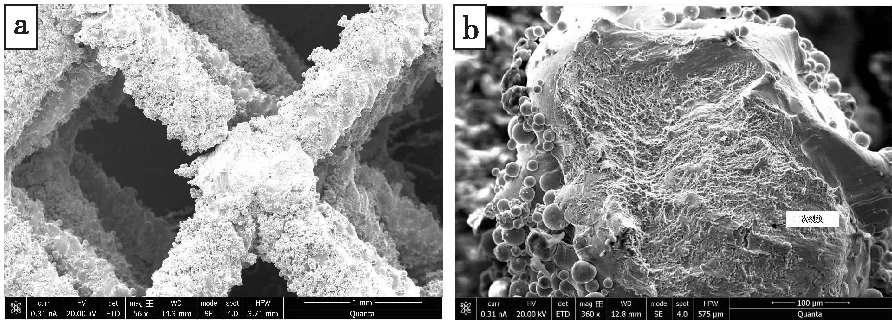

对压缩断口进行观察,结果如图10所示。由图10(a)可知,点阵连接杆多从节点处断裂,说明节点处的应力集中最大。图10(b)为具有撕裂特征的韧窝,同时不同区域的撕裂方向也不同。这说明,点阵连接杆的断裂主要是切应力造成的;同时压缩过程中,切应力的方向也在变化。由此也可以推测,点阵连接杆在整个过程中可能存在多个方向的弯曲变形。

图10 点阵材料失效断口Fig.10 Failure fracture of lattice material

3 工程应用与展望

基于上述研究结果和增材制造的理念,根据给定载荷,对某航天动力装置总装支板进行“骨架拓扑优化+加强点阵填充”轻量化创新设计(见图11),胞元大小选择5 mm,桁架直径为0.5 mm。产品在满足负载要求的情况下,减重40%,制造周期缩短40%,极大体现了增材制造技术的优势。

图11 某发动机总装支板轻量化设计Fig.11 Lightweight design of an engine assembly plate

对某型号发动机换热器的再生冷却夹层进行基于点阵的优化设计(见图12)。

该设计的燃气腔通过了19.5 MPa的液压以及13 MPa的气密试验,在夹层腔通过了4.5 MPa的液压及3 MPa的气密试验考核,产品未发生鼓包、凹陷等变形,分别验证了点阵结构的抗压和抗拉能力。

4 结语

基于激光选区熔化成形技术制备了不同微桁架直径的周期性菱形十二面体多孔点阵材料,借助材料分析测试技术,观察并测量了其微桁架结构,对相对致密度、压缩特性进行了表征,建立了相对致密度的预测模型,得到了相对弹性模量、相对抗压强度与相对致密度的函数关系,分析了点阵材料压缩过程中的失效行为和机理,最后对该点阵材料工程应用进行了说明。