MP2519型中速磨煤机动态旋转分离器改造与应用

王钦华

(河南龙宇煤化工有限公司气化一厂,河南 永城 476600)

1 改造背景

河南龙宇煤化工有限公司一期年产50万吨煤制甲醇项目,气化磨煤装置采用由沈阳重型机械厂生产的两台MP2519中速磨煤机,该磨煤机分离器安装于磨煤机中架体上部,与磨机形成一体,采用的为SLS动态旋转分离器,其结构主要由返料斗、动叶片、静叶片、落煤管、驱动部组成,2008年投产以来,磨煤机分离器动、静叶片及驱动部底部出现不同程度的磨损现象,严重时驱动部唇型橡胶密封因磨损、密封失效致使煤粉进入驱动部油池内,造成油池污染,而使分离器无法正常运行,当分离器无法正常运行时,磨煤机出口煤粉粒度就无法保证,影响后续系统气化炉运行工况的波动,经过认真研究分析,提出改造措施,将原SLS动态旋转分离器整体改造为由北京电力设备公司生产的ZXF型旋转分离器,改造后有效的延长了分离器磨损部件的使用周期,改善了驱动部油池运行环境,降低了磨机运行事故的发生,取得明显改造效果。

2 磨煤机原有SLS动态旋转分离器简介及存在问题分析

2.1 SLS动态旋转分离器

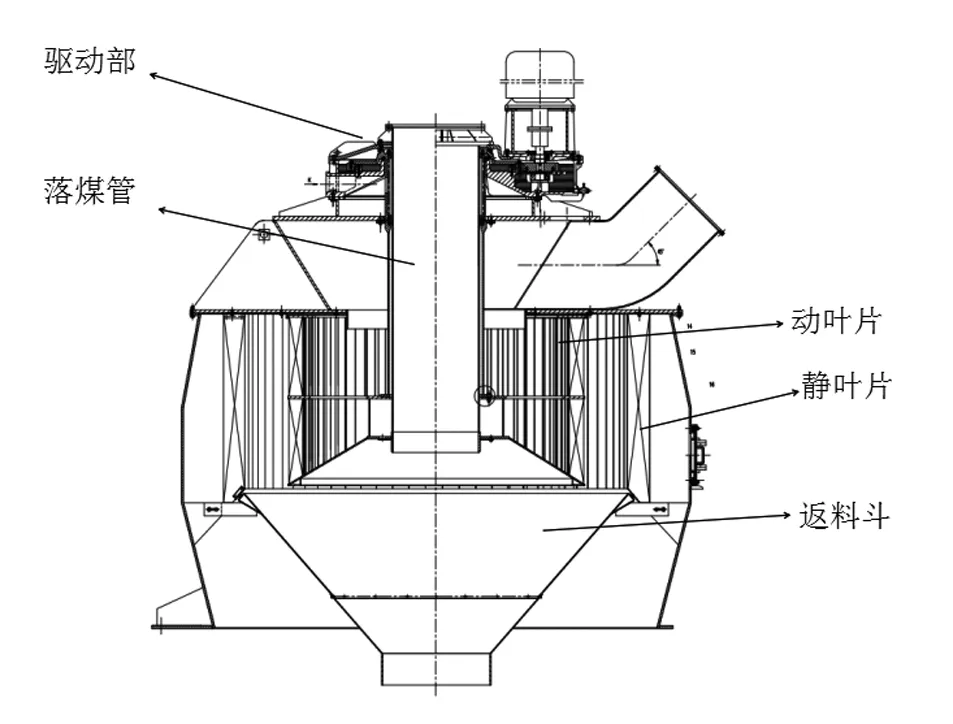

SLS动态旋转分离器结构及运行原理,分离器结构见图1。

SLS分离器为动静态旋转式分离器,安装于MP2519磨煤机上方,与磨机形成一体,从碾磨腔排出的气粉混合物通过切向叶片切向进入分离器静态叶片进行粗分离,再进入分离器动态叶片进行细分,不合适的粗粉被分离出来,经分离器下部返料斗重新进入磨碾磨。合适的细粉被热风送至煤粉贮仓,磨机运行过程中,动态叶片的转速由变频电机调节,它可改变分离器的分离特征,分离器动态叶片的旋转是由变频电机驱动,经过联轴器、小齿轮和一外齿圈球轴承的变速传动使动态叶片获得合适的转速。该分离器为磨煤机MP2519的配套分离器,原厂家为沈阳重型机械集团有限公司。

图1 SLS动态分离器结构

2.2 设备参数

表1 设备参数

2.3 磨煤机SLS动态旋转分离器运行时常见的问题及原因分析

2.3.1 静叶片磨损变形脱落

经过磨辊碾磨后的煤粉在热风炉气流的作用下,从碾磨腔排出气粉混合物通过叶片的导向和旋转运动带动气粉混合物在分离器内旋转进行分离;同时在分离的过程中,叶片对煤粉颗粒产生撞击作用,高速流动的煤粉颗粒对分离器静叶片及动叶片产生较大的冲刷力,使叶片产生剧烈的磨损,磨损后的动叶片在转动的过程中产生不平衡量,使磨机分离器及磨煤机在运行过程中产生振动,同时磨损的叶片降低了煤粉的分离效果,叶片磨损情况见图2。

图2 分离器动、静叶片冲刷磨损情况

通常情况下叶片产生磨损的主要原因有:叶片材质耐磨能力不足,煤的磨损指数Ke值偏大,分离器内部风速较高,风粉流的流通方向变化等。

2.3.2 分离器驱动部润滑油油池污染

分离器驱动部旋转轴架与驱动部油池是通过两道唇型橡胶密封圈来进行密封的,密封腔体内通入工厂空气进行气封,工厂空气压力略大于磨机内部压力;旋转轴架与唇形密封圈之间在转动时形成干摩擦,密封圈使用寿命大大下降,因密封圈的损坏导致密封空气压力降低,经碾磨后的气粉混合物通过磨损后的密封圈进入到油池内部,对润滑油形成污染,使分离器无法正常运转,加大了分离器的检修工作量,严重影响后续系统气化炉的运行负荷,SLS分离器驱动部密封结构见图3。

图3 SLS分离器驱动部密封结构

我厂两台磨煤机分别配备两台密封风机来对分离器油池进行保护,磨机启动前及分离器启动前密封风机必须启动,磨机分离器的密封部位的密封风压差应高于2000 Pa,这样才能保证分离器润滑油池有良好的密封。在实际运行中落煤管底部与分离器动叶片之间的设计间隙要求为1~3 mm,转动部件偏斜时不断的剐蹭落煤管底部密封区域,造成了密封间隙的扩大,下部密封处的压力降低,失去密封作用,气粉混合物就会进入分离器密封室。另一方面唇形密封圈的磨损、老化造成密封室上部密封处的压力降低,失去密封作用,气粉混合物就会进入分离器密封室,污染油池润滑油,使分离器无法正常运转。

3 动态分离器的优化措施与整体改造

3.1 优化措施

针对SLS分离器 动、静叶片磨损变形脱落问题。因煤种和磨煤机系统风量等因素无法改变,只能从提高动静叶片材料的耐磨能力和优化分离器内部风粉混合物流通方向进行。

针对分离器驱动部油池润滑油污染问题,需要提高转动部件的运转平稳性,避免转子底部与落煤管密封面的接触。同时改进密封室上部驱动部油箱连接处的密封结构,强化密封结构。

3.2 动态分离器整体改造

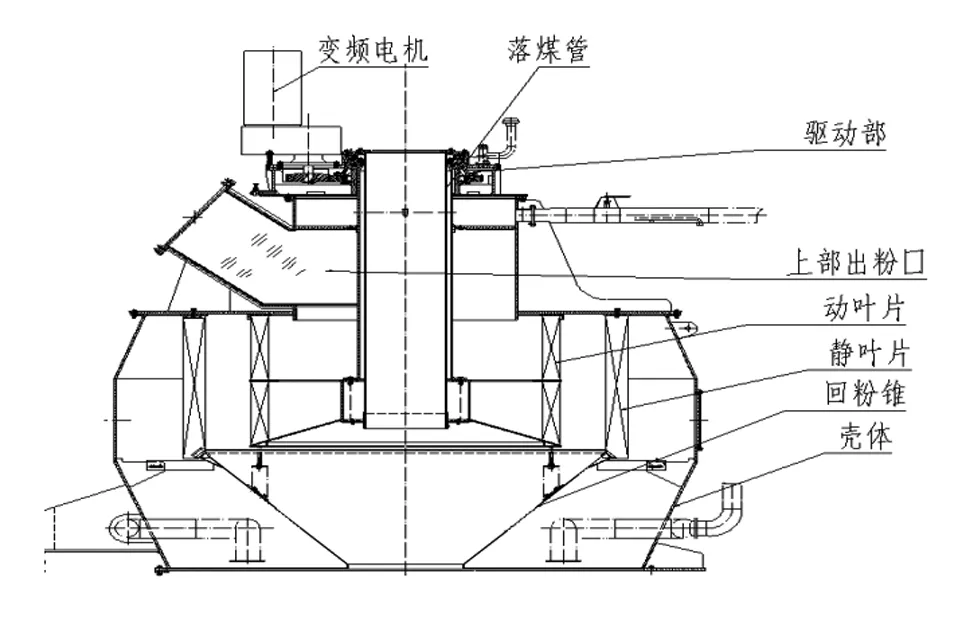

为了达到上述目的,我们将动态分离器进行了整体升级替换,升级替换后的动态分离器结构见图4。

图4 改造后的ZXF分离器结构图

改造后的动态分离器分别在以下方面进行了升级改造:

1)分离器最大直径由4840 mm增大至5180 mm。风粉混合物流通面积增大了约14.5%,同一次风量工况下的风速也相应降低14.5%,有效降低了煤粉对动、静叶片的冲刷。

2)叶片材质由专用耐磨钢制作,表面硬度达到370~430 HB,提高了叶片的抗磨损能力,保证叶片的使用寿命≥60000 h。

3)转动部件进行整体高精度动平衡试验,保证了运转平稳性,避免转子底部与落煤管底部密封的剐蹭。

4)改进驱动部密封结构,由原来的双层单道密封风改为双层双道密封,增加碳晶密封环,具体结构见图5。

图5 改造后的驱动部密封结构

5)强化分离器整体改造实施与设备安装过程质量管理,严格控制分离器整体安装质量,从落煤管端的中心往下吊线,保证落煤管线的垂直度≤1.5 mm,同时在上端放水平尺,使不平行度≤0.35 mm,严格控制落煤管线与分离器动叶片的同心度。

4 改造效果与结论。

我公司2台MP2519磨煤机分离器于2019年7月完成了整体更换改造项目,两台磨机至今分别运行时间为3471 h 和2985 h,内部检查分离器动、静叶片无冲刷磨损现象,且现场运行噪音明显小于改造前,磨机整体振动情况明显好转,保证了磨煤机出口煤粉的细度及煤粉的均匀性,同时减少了磨机分离器的日常维护检修工作,降低了分离器的检修成本,对本企业经济效益起到了积极作用,充分证明了磨机分离器改造是成功的。

5 结束语

对我公司2台磨煤机动态旋转分离器改造后,减少了磨煤机分离器的日常维护检修工作和检修周期、检修费用等,明显的改善了磨煤机的运行工况,延长磨煤机部件的使用寿命,提高了磨煤机运行的经济性。