69000Nm3/h空分装置大加温优化应用

朱玉芹

(河南能源化工集团鹤煤化工分公司,河南 鹤壁 458000)

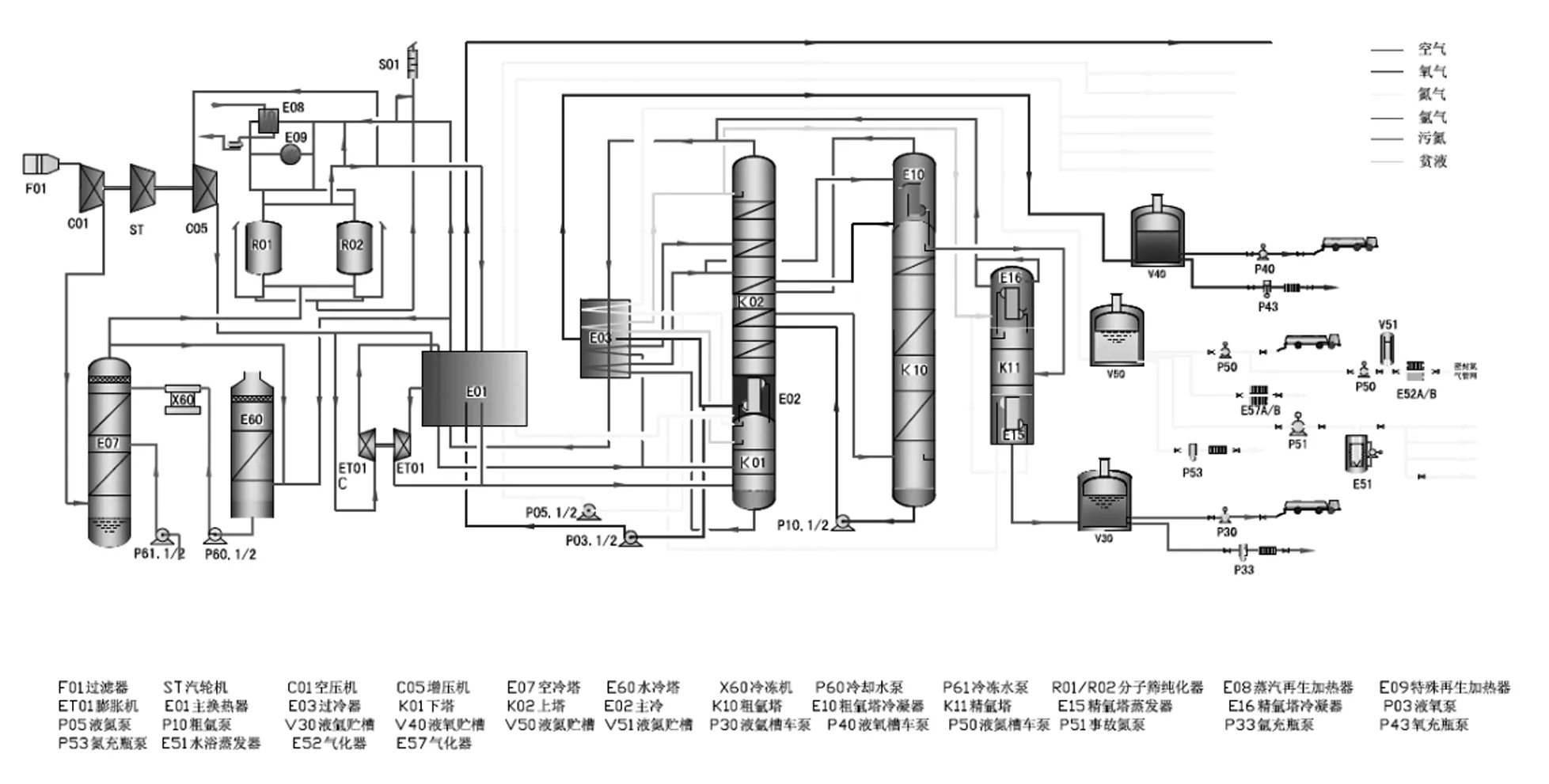

鹤壁煤化工60万吨甲醇项目配套最大制氧能力69000 Nm3/h的空分装置,主要向气化、甲醇装置等各个装置提供合格高压氧气、高中压氮气、仪表空气,副产液氧、液氮、液氩,流程见图1。

图1 空分装置流程简图

1 空分装置大加温的必要性

在空分装置中,水分及二氧化碳不可能全部、彻底清除。在生产中表现为换热器的阻力不断增加,气体流通的自由截面减少,空气量减少;虽经吸附器吸附,其吸附效率只能达到97%左右,其余部分也会引起主冷等部位局部堆积。为了消除这些积聚的水分、二氧化碳、乙炔等杂质,当空分设备运行3年左右,就需要停车进行加温吹除操作。

对于单体倒换使用的设备,当吸附剂被乙炔和二氧化碳饱和时,为了恢复其吸附能力,要定期进行加温再生。从而恢复低温泵、膨胀机、冷箱主换热器及吸附剂等的使用能力,提高换热效果,降低能耗,提高氧的提取率,确保空分装置的安全运行和正常生产。

2 空分装置原加温吹扫方案

空分装置加温吹扫方案是启动压缩机、空气预冷、纯化系统,对冷箱及膨胀机利用加温气管线采用加温空气返流吹扫,空分装置加温应该在冷箱内所有液体全部排尽并且静置一至二小时之后才能进行,加温气使用分子筛纯化后的干燥空气,露点(<-50℃)和二氧化碳含量(<0.5 ppm)合格,加温过程中,通过现场加温气管线手动阀门控制合理分配加温气量,保证所有设备温度均匀上升,上升速度控制在10℃/h,并且加温刚开始时气量不宜过大,以避免发生热应力,按照液空设计加温方案需要倒换19个盲板;加温前需对加温管线进行吹扫,合格后才能开始加温,吹扫加温管线需3天,使用的加温气只占总量的8%左右,此气量下,完成加温吹扫需要3天左右,共计7天左右。加温前需拆除加温管线的盲板,由于原始设计未在盲板后加阀门,倒换盲板,相当于冷箱与外界连通,导致大量冷量泄漏,会导致附近冷箱及管线冷脆,出现喷砂事故。加温结束后应立即恢复盲板和阀门,关闭所有的加温气阀。加温后期拆除所有涉及冷箱内部以及低温液体管线的分析点、压力、压差等取样点的接头,对仪表测量管进行加温。

3 原大加温流程存在问题

法液空设计的冷箱加温系统由7个加温气进口控制阀、6块“8”字盲板,6个泄放口盲法兰组成,在加温开始前,7个加温气阀门打开,“8”字盲板转向后,加温气进入冷箱对冷箱内设备和管道进行加温,加温后气体由6个泄放口盲法兰脱开泄放,但在实际加温过程中,此加温流程设计存在以下问题:

(1)加温时间周期长,按照原设计,空分装置加温需要7天时间。

(2)现场操作多为手动阀门操作,需倒换大量盲板和盲法兰,泄放口盲法兰无法控制加温气量,无法合理分配加温气量,升温速率不宜控制;

(3)加温气管线15~150 mm不等,加温气量小,加温气量只占总空气量的8%左右,92%的空气量通过空压机放空阀排放,消耗巨大;

(4)加温前需倒换盲板,易引起冷量外泄,造成冷箱喷砂冻伤事故;

(5)加温时,加温气直接排放会产生很大的噪声且持续时间很长72 h左右,对员工健康及公司周边环境造成影响;

(6)下塔加温气泄放口盲法兰处由于压力较高,加温完成后不能直接恢复,这将延长空分设备的启动时间。

(7)加温完成后,盲板恢复过程中,易将外界湿空气带入,降低加温效果,堵塞换热器通道,影响换热及正常的精馏效果。

4 空分加温优化流程方案简介

针对液空加温流程设计的不足之处,通过对空分流程进行分析,提出了采用正流空气对膨胀机、低温泵及冷箱进行加温的优化方案。此方案通过空气进冷箱副线阀门将加温气导入下塔,调节相关管线阀门加温上塔,利用主塔顶部放空阀控制上塔压力,通过相关阀门控制粗氩塔及精氩塔压力。完成以上操作后,控制精馏塔、换热器、管道的温度复升速度不大于10℃/h,使设备温度缓慢、均匀回升。加温时要让气体在塔内充分流动,让每条管路,每个容器都有气体通过避免出现死区。另外加温时要经常检查加温阀门的排气情况,根据温升速度调节阀门开度。既要防止急剧升温导致应力过大而损坏设备,又要防止加温温度过低从而延长启动时间。空分加温优化后的加温操作步骤如下:

4.1 装置排液过程

对装置及管线进行排液,确认所有液体已经排尽,关闭所有排液阀门,空分装置必须静置2 h才能进入加温阶段。在排液后期,通过调节阀控制上塔压力维持在26~35 kPa,防止下塔的高压气体窜入上塔引起超压。

4.2 空分装置正流加温干燥

4.2.1 装置启动前的准备工作

空压机具备启动条件。运转设备冷却换器的冷却水投送正常。仪表气体投送正常,各个运转设备密封气调节正常,确保机械设备油站油泵运行正常。

4.2.2 工艺准备工作

确认空分装置各阀门均已处在关闭状态,特别是中压和低压系统的联系阀门。确认ET01的进出阀关闭。认空压机C01、ET01、增压机C05等密封气调节正常,确保油泵运行正常。确F01自洁式过滤器已启用,空压机正常运行, 且导叶~15%,压力设定0.48 MPa自动控制,远离空压机的喘振控制线。空压机出口压力PI1005>0.45 MPa,点击HSH1003投预冷系统,空气预冷系统正常运行。确认分子筛正常运行,保持程序处于“MAN”状态,AIT1239<1 ppm,此时分子筛程序必须处于加热或冷吹阶段,调整再生气量控制在19308~52700 Nm3/h,此过程必须密切关注空压机出口压力以及上塔压力的变化。确认分子筛后露点合格,依次投用加温管线。

4.3 冷箱导气加温干燥

4.3.1 第一阶段加温

加温对象主要是主换热器E01,过冷器E03,下塔K01。通过调整电磁阀HV1296B控制升温速率,给装置下塔进行导气。在此期间跟踪空压机出口压力,保证空压机远离喘振曲线。这一阶段加热时间大约10 h。结束标准:出主换高压液空处温度TI1530在零度以上,并且露点分析合格。

4.3.2 第二阶段加温

加温对象是E02、K02,辅助加温氩塔。通过下塔到上塔的调节阀(液氧液面调节阀FV1556、液氮调节阀FV1557、下塔液空调节阀LV1601等)给上塔导气加温,并通过上塔压力控制阀PV1626B控制上塔压力PI1626不超过30 kPa。这一阶段加热时间大约10 h。结束标准:出主冷不凝气排放阀温度TI1667在零度以上,并且露点分析合格。

4.3.3 第三阶段加温

加温对象是粗氩塔K10,精氩塔K11。通过上塔到粗氩塔阀门及粗氩到精氩塔阀门FV1704对氩塔进行加温。通过粗氩塔放空阀HV1720来控制粗氩塔升温速率及压力;这一阶段加热时间大约10 h。结束标准:粗氩塔顶部温度TI1730温度在零度以上,且露点分析合格。

4.3.4 第四阶段加温

本阶段加温对象是六台低温液体泵。低温液体泵的加温按照液体泵操作程序进行单体加温;结束标准是六台低温液体泵出口温度均在零度以上。

大加温结束时,关闭相应的各个阀门,装置停车,迅速恢复法兰及“8”字盲板,关闭冷箱进出口阀门,封闭冷箱。装置停车,冷箱内部保压。

5 改进后的优点介绍

(1)空分装置加温方式加温气正流全面同步加温替代加温气返流加温,通过500 mm空气入冷箱副线将加温空气引入冷箱,可以将加温气量提升至总空气量的20%~30%,而法液空加温气只能占到总空气量的8%,将空压机机组放空量减少12%~22%,极大的提高了加温气的利用率。

(2)该加温方案,避免了现场倒换盲板、盲法兰和对加温管线吹扫,大大减少了现场操作步骤,极大的减少了加温时间,加温时间由7天减少至4天。

(3)该加温方案主要通过空分控制系统中自动阀门控制,加温气量和升温速率均可以通过主控控制画面中的温度点和流量观察到,根据升温曲线,充分利用加温气体的热量,主塔顶部温度TI1626和氩塔顶部温度TI1730分别达到4℃和2℃以上,主塔和氩塔复温温度几乎一致,说明系统得到了彻底加温,装置升温更加均匀,避免了热应力过大而损坏设备。

(4)加温气是通过PV1626B、PV1626A和HV1720排放,不仅可以根据设备压力调整阀门开度,而且避免了原设计中通过盲法兰进行排放引起的巨大噪声,极大的减少了加温时对员工健康和公司周边环境的影响。

(5)避免了倒换盲板时,大量冷气外泄对冷箱壁造成损害,引起冷脆,造成喷砂事故及现场工作人员人身伤害的几率

(6)避免了加温完成后倒换盲板和法兰盖时湿空气进入冷箱,空分开车时,湿空气结冰,堵塞换热器通道,影响换热效果,降低氧提取率,影响氧气纯度。

6 加温优化后的实施效果

空分装置的加温操作彻底与否直接关系到加温后空分设备能否平稳运行及运行能耗的高低,该空分加温优化于2017年10月在空分检修期间实施,法液空空分装置加温设计存在的问题得到了解决,实践证明该加温方案完全可以实现空分装置冷箱温度由-190℃复温至0℃以上,该方案的应用,降低了加温费用,缩短了空分检修及开车时间,这对提高公司的经济效益至关重要。