大段盐膏层高密度盐水钻井液维护技术

李志勇,李春季,蓝 强*,崔永军,贺伦俊,盖秀江

(1.中石化胜利石油工程有限公司钻井工艺研究院,山东 东营 257100;2.中石化胜利石油工程有限公司塔里木钻井分公司,山东 东营 257100;3.中国石化胜利油田分公司油气勘探管理中心,山东 东营 257100)

土库曼斯坦阿姆河右岸气田的主力产层位于盐膏层之下,因此,要钻达目的层,盐膏层是必须穿过的,钻井液在钻井过程中不可避免要遇到盐石膏污染、高压盐水层等问题[1-2],导致钻井液流变性能和滤失性能难以控制,钻井液必须有抗氯离子和钙离子污染的能力,还要具备在高温条件下良好流动性。由于前期使用的钻井液性能无法满足盐膏层钻井要求,致使部分井出现井下复杂甚至报废,在土库曼斯坦的工程报废井中,超过30%的井是由于不能顺利穿过侏罗系巨厚盐膏层造成的[3]。

钻穿盐膏层通常采用高密度盐水钻井液体系[4],钻井液性能维护技术至关重要。由于高密度盐水钻井液组成不同于普通水基钻井液,在钻进盐膏层过程中易受地层膏盐污染,若维护处理不当,钻井液粘切会大幅度上升,严重时失去流动性,最终导致钻具遇阻卡、循环压耗增加、钻井液脱气性变差、密度降低,从而大大增加了井控风险[5]。

1 高密度盐水钻井液流变性影响要素分析

高密度盐水钻井液造成的高固相、盐膏层的污染是客观存在的[6],因此流变性能控制难度非常大,在满足携带钻屑和悬浮重晶石的条件下,各项参数应控制在较低范围内。影响高密度盐水钻井液流变性主要包括以下几个因素。

1.1 钻井液固相含量的影响

钻井液组成不变时,钻盐膏层时粘切往往升高,这与钻井液中固相有关,即与固相分散程度及其表面性质相关。钻井液中的固相主要是由惰性固相和活性固相组成[7]。惰性固相主要是具有惰性的加重材料,在长时间的水力剪切和机械研磨下,固相粒度逐渐变小、比表面积增大,造成体系稳定性变弱,受地层物质污染的敏感性增强[8]。如前期施工的Kel-21和SShor-21两口井,采用复合盐水钻井液钻盐膏层时粘切大幅升高,为降低粘切加入了大量分散性降粘剂,多次反复处理后钻井液终切高达58 Pa。

这主要是因为随着井深增加,钻井液中总固相含量升高,钻井液中水相比例减少,钻井液流动随之内摩擦力变大。钻井液固相里的活性固相包含配浆膨润土与地层内的泥岩,主要是蒙脱石、伊蒙混层等黏土矿物,是影响其流动性的主要因素。钻井液的密度增大随之固相容量限降低,此时固含量对钻井液粘度敏感性急剧增强;同样,活性固相颗粒的分散度高,对钻井液粘度的影响也大幅度增加。因此钻井液密度越高,其活性固相含量越低。

1.2 钻井液整体抑制性的影响

钻井液的抑制性是指其抑制固相颗粒进一步分散或膨胀的能力,它直接影响活性固相颗粒和地层黏土矿物在钻井液中的总量和分散度。钻井液体系的组成不同,抑制性也不同,抑制性越好的钻井液体系,流变性更加容易调控。与低密度钻井液相比,高密度钻井液对抑制性的要求更高,为更好控制钻井液的流变性,要求钻井液抑制性强,此时的固相颗粒分散度尽可能低。

1.3 钻井液中盐浓度的影响

钻井液中的金属离子通过压缩黏土颗粒间扩散双电层、可降低黏土颗粒的电动电位,减小黏土颗粒在钻井液中的分散性,从而提高钻井液对黏土分散的化学抑制性。显然,钻井液中的含盐量越高,抑制性越强,同理,含盐量降低导致抑制性减弱,黏土颗粒趋于分散,必然增加钻井液流变性的调控难度。

1.4 钻井液pH值的影响

钻井液的pH值大小会影响体系的抑制性。当pH值越高,钻井液中固相颗粒的电动电位越高,此时分散性越强,其抑制性越差,这往往造成钻井液的流变性能恶化,其主要原因是大量的氢氧根离子促进黏土矿物的分散[9]。

1.5 钻井液密度的影响

高密度水基钻井液流变性维护的关键因素是较高的固相含量。若固相粒子的分散性提高,固相粒子的表面通过吸附和润湿作用,将大幅度减少整个钻井液体系中自由水含量[8],导致体系的钻屑容量限降低,若遇到外来物质的污染,固相颗粒间极易连接形成网架结构,从而导致体系黏度和切力大幅度增高,增加了现场处理的难度。

1.6 钻井液固相控制能力的影响

钻井液中聚合物的抑制絮凝能力可以降低劣质固相颗粒的分散,有利于提升固控设备的清除效果。充分利用机械固控设备对亚微米颗粒的清除,才能根本解决固相污染的问题。所以固控设备的高效使用是控制钻井液流变性的重要因素。

2 高密度盐水钻井液的维护技术

因为其构成具有固相含量高、比表面积大和自由水含量低的特点,所以现场性能维护主要是通过清除劣质固相、改变固相颗粒的表面性质和增加自由水含量等措施来实现。由于高密度钻井液固相含量较高,其表观黏度、塑性黏度、动切力、静切力等流变等参数偏高。高密度盐水钻井液流变性维护技术的关键就是通过固相控制、提高化学抑制能力和等浓度维护,从而将各流变参数调控在合理的范围之内。

2.1 强化固控设备的使用

提升清除劣质固相效率,增强固控设备使用效率,尽量减少劣质固相在钻井液里停留时间,是钻井液流变性调控的关键[6]。钻屑进入钻井液后及时将钻屑清除,可提高清除效率。振动筛的使用是实现快速、高效地清除劣质固相最好的固控设备,其关键要使用合适目数的振动筛筛布,通常需要使用150目或者更高的200目振动筛筛布,这对控制劣质固相积累更为有效;同时提高振动筛的振动频率和振幅,同样可以提高劣质固相的清除能力。

2.2 膨润土含量的控制

在钻井液中膨润土是影响钻井液流变性主要因素,只有限制膨润土的含量[5]钻井液才能有良好的流变性。从上部井段低密度钻井液实施控制,下部井段钻井液密度提高,应逐渐降低膨润土含量。根据现场分析来看,密度2.0 g/cm3的盐水钻井液膨润土含量在25~30 g/L较为合理,钻井液流变性容易调控(表1)。在减少膨润土含量的同时,如果使用抗盐土,高密度高盐水钻井液的流变性将会进一步提升。

表1 膨润土含量对高密度盐水钻井液性能的影响

表1可显示,膨润土含量对钻井液性能的影响:膨润土含量逐步提高,其黏度大幅度增加,切力特别是终切也大幅度增加。因此,有必要将钻井液中的膨润土含量控制在4.0%以内,钻井液的性能可以控制在合理范围内。

2.3 钻井液中盐浓度的控制

NaCl可以抑制黏土颗粒的分散,有利于控制钻井液的流变参数,因此需要保持钻井液中有效的含盐量,通常在钻盐膏层前控制钻井液中的Cl-浓度在120000~140000 mg/L。

2.4 钻井液pH值的控制

实践证明,抗钙盐水钻井液可在中酸碱度下使用,需将pH值控制在7~7.5(表2),既能保持钻井液强化学抑制能力,又能维持固相颗粒粗分散,可部分减少强分散类处理剂的使用,更有助于流变性稳定[8]。

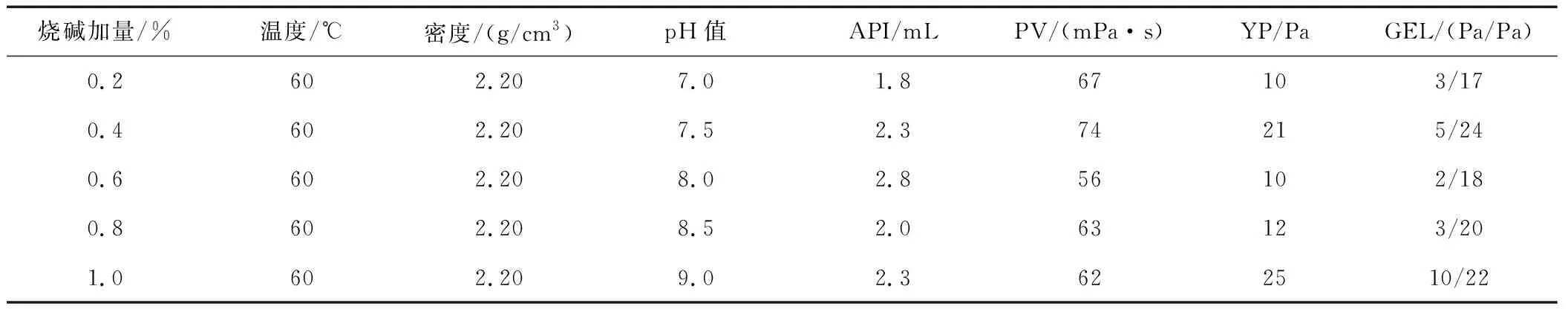

表2 烧碱对高密度水基钻井液流变性的影响

从表2的结果看出,烧碱的加入可提高钻井液的pH值,且终切有较大幅度增加。因此,需要将pH值控制在7~7.5范围是比较合适的。

2.5 钻井液处理剂等浓度的维护

高密度盐水钻井液要保证性能稳定,如流变性失控,就会出现稀释降粘、体积增大、频繁加重和钻井液性能不稳的情况。钻进过程中应该始终采用“细水长流”的方法对钻井液来进行日常性能维护,把各种处理剂都应配制为浓度较高的胶液,并加重来保持钻井液密度的稳定。等浓度维护处理方法既可以维持钻井液里含盐量与其他处理剂的浓度保持不变,可维持钻井液的抑制能力、流变性与其他性能稳定。

2.6 钻井液抑制降粘切措施

所谓的“抑制降粘切”是通过限制固相颗粒过度的分散,降低其表面亲水性,降低固相颗粒表面和高价金属离子间的亲合性,进而提高了钻井液抗污染的能力,有效控制了粘切增高[9]。

2.7 钻井中加重材料浓度的控制

加重剂的加入导致钻井液体系中固相含量的升高。高密度钻井液固相含量控制方法:一加入可溶性盐类,既提高抑制能力抑制劣质固相水化分散,又提高了钻井液密度。钻井液固相含量低、粘切低、流动性更好调控。二是使用高密度的加重材料,由此减少加重材料的使用量,可降低总固相含量(表3)。

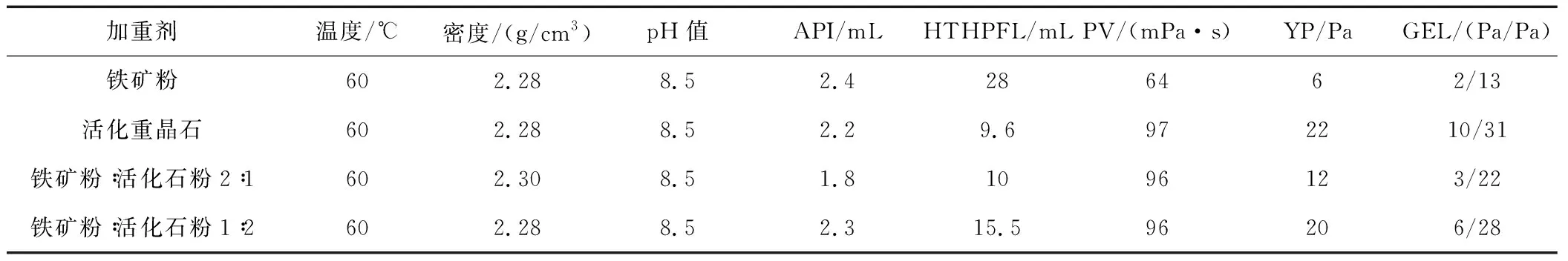

表3 加重材料对盐水钻井液塑粘和动切力的影响

如表3结果可知,以一定比例加入铁矿石和活化石粉加重剂,可将钻井液密度提高至2.25以上,且其粘切均可以控制在可接受的范围内。

3 盐膏层强抑制高密度钻井液体系的构建

高密度盐水钻井液里含有较多盐类,其本质就是一种具有较强抑制性的粗分散体系,流变性会较好而滤失性往往比较差。在碱性条件下,钻井液中的多种处理剂易与黏土颗粒之间发生相互作用,从而使固相颗粒分散性有一定程度的增加。所以钻井液体系既没有绝对的抑制性、也无绝对的分散性,因此抑制和分散都是成对出现的。针对阿姆河盐下油田的地质特点,选用了高密度抗钙盐水钻井液体系。通过室内实验确定了盐膏层强抑制高密度钻井液体系,该体系具有极强的抑制性、较好的润滑性与良好的流变性。抗钙盐水钻井液配方为:2.5%~3.0%钠土+0.5%PAM+2.0%WNP-1+3.0%SMP-2+2.0%DSP-2+2.0%DLP-1+1.5%碳酸钙(500~700目)+1.5%碳酸钙(1500~2000目)+25.0%NaCl+0.2%XC,重晶石粉加重。

该体系性能较好:密度为1.95~2.00 g/cm3,漏斗黏度为60~80 s,初切1.5~3.0 Pa,终切力10 Pa以内,高温高压条件下性能稳定。此维护技术在盐膏层(厚度400 m)钻进中进行了应用,室内评价和现场应用表明,该体系对于防卡、抗盐膏层污染和流变性调控具有良好的应用效果。

4 结论与认识

(1)高密度盐水钻井液抑制降粘切维护技术成功克服了盐膏层蠕变造成钻具遇阻卡、油气水侵问题,在本区块实现了安全优质快速钻井。

(2)该体系克服了常规高密度盐水钻井液钻盐膏层时受地层钙镁等离子污染的问题,依然保持优良的性能,降低了含油气高压盐膏层钻井的井控风险。

(3)钻井液的pH值不但影响高密度盐水钻井液的流变性,并且影响其滤失性,合理的pH值将是调节高密度盐水泥浆流变性和造壁性的重要因素,建议控制在7.0~7.5之间。

(4)膨润土含量对高密度盐水钻井液流变性的影响很大,膨润土含量高极易引起严重增稠,因此,在实际钻井过程中,需要严格控制膨润土含量在25~30 g/L范围内。

(5)加重剂的配比与类型会显著影响高密度盐水钻井液流动性及滤失量,在高密度钻井液中使用较高密度的加重剂,建议使用铁矿石和活化石粉混合物来调控钻井液密度。