金属软管的标准比对和质量提升研究

苏文娟,毛小虎,王志成,张 剑,俞 跃,刘 峥,李 科,朱祥军

(1.江苏省特种设备安全监督检验研究院, 南京 210036;2.中国特种设备检测研究院,北京 100029;

0 概述

金属软管是承压设备装置系统中的重要组成部分,通常用以补偿管道或设备连接之间的相互位移,吸收振动能量,广泛用在石油化工等领域。金属软管未纳入2014版《特种设备目录》,金属软管的制造未纳入压力管道元件制造许可项目[1]。GB/T 20801.1—2020《压力管道规范 工业管道 第1部分:总则》中对管道组成件的定义为用于连接或者装配成压力密封的管道系统机械元件,其中包括耐压软管;TSG D0001—2009《压力管道安全技术监察规程——工业管道》第三条中注2关于管道组成件的定义包括了耐压软管。我国金属软管制造水平参差不齐,目前金属软管不在特种设备目录行列,无需取得制造许可,在压力管道系统中使用的耐压软管存在着一定程度的监管缺失,因此,制定科学、完善的标准对规范金属软管行业显得尤为重要。本文将通过故障树分析金属软管失效原因,进一步比较国内外金属软管主要标准规范的差异,并提出国内金属软管质量提升的建议。

1 金属软管失效原因

金属波纹软管是压力系统中的组成部分,实际生产中发现相当数量的失效案例,分析失效原因有接头与波纹管焊缝开裂[2]、应力腐蚀开裂和固溶处理不当[3]、疲劳破坏、腐蚀泄漏、选型错误造成的爆破失效、接头失效造成的软管脱落[4]、网套与波纹管摩擦所致的机械损伤[5]、接头密封失效、装卸臂接口连接脱落、网套拉断和鼓包等。上述罗列的其他失效原因主要来自于文献[6-10],其原因可归纳为操作安装不规范和软管质量本质缺陷。

2 金属软管FTA失效分析

故障树分析法(Fault Tree Analysis,FTA)常常用在系统失败的各种因素的分析,包括硬件、软件、环境和人为因素等。近年来,故障树分析广泛应用在军事宇航、电子和化工等行业中,通过故障分析提高系统的可靠性,本文将金属软管当做一个小型系统进行故障树分析。

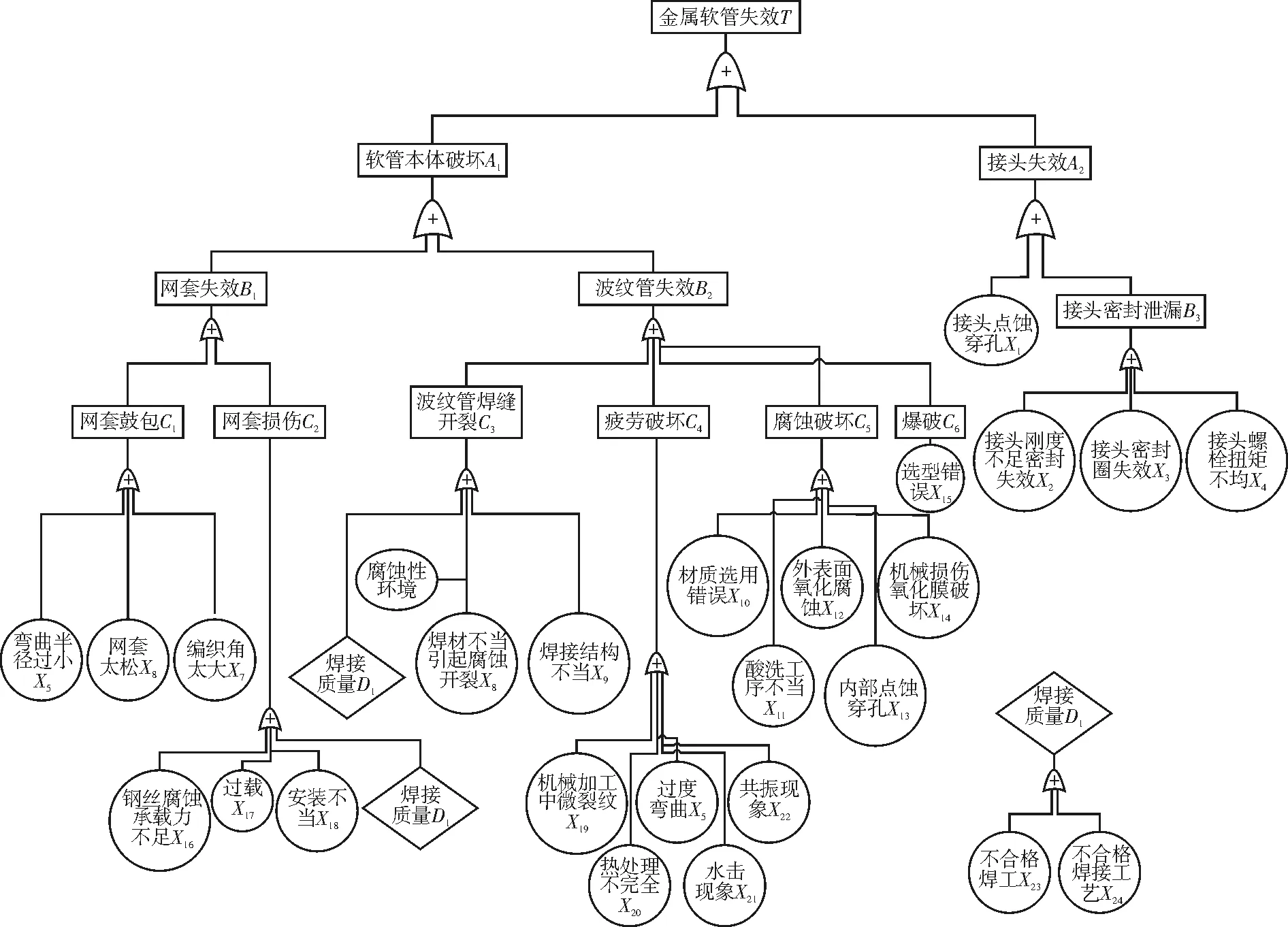

对一个系统而言,可能发生的故障原因可能很多,图1根据软管的组成结构,分析引起软管故障的各项因素。对于“或门”结构,当输入事件有一个发生时,输出事件即发生。对故障树定性分析,软管故障中的底事件较多,最小割集存在24项(见表1中X1~X24),一个最小割集代表了引起顶事件发生的故障模式,研究最小割集可以找出薄弱环节。对这24个底事件进行分析,可察觉到有关金属波纹软管的设计、制造、检验以及安装使用存在着标准的疏漏,在下文标准研究比对中,将有针对性地关注底事件所指向的标准部分,进而找出差距。

图1 金属软管失效故障树分析

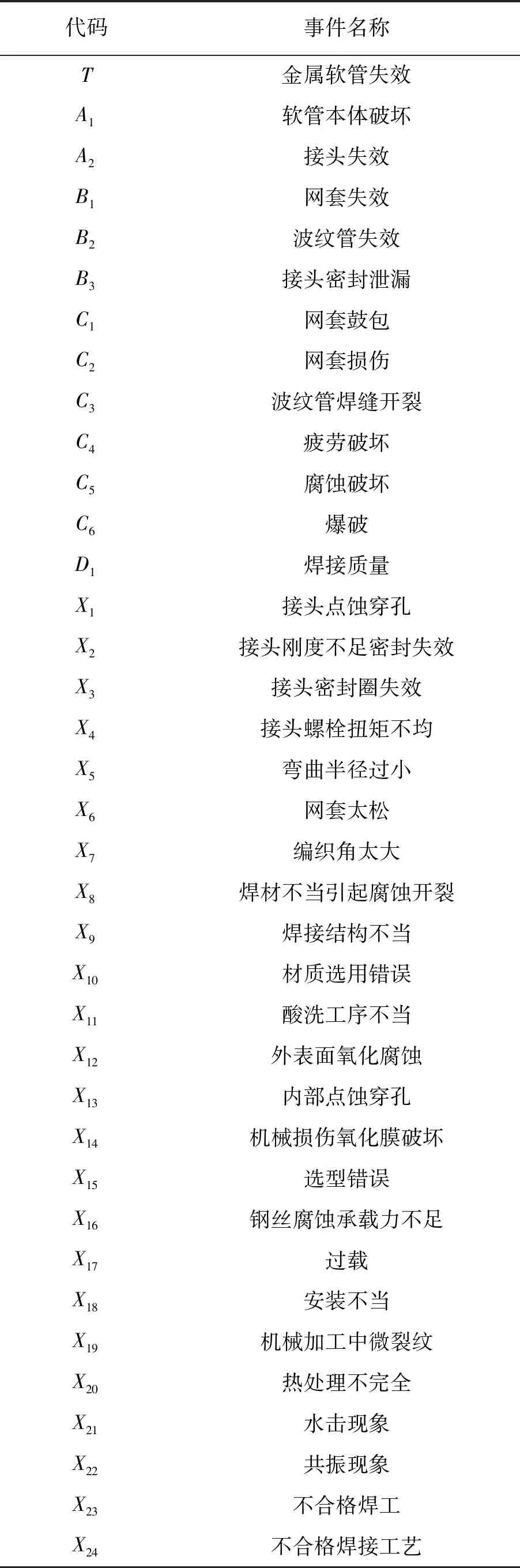

表1 金属软管失效事件说明

3 标准比对研究

3.1 国内标准体系

金属软管使用在航空航天、机械造船、矿山电子等各领域,为了能更全面地认识我国特种设备行业软管标准体系现状,对行业内现行软管标准进行梳理。表2列出的标准为特种设备相关领域的标准,航天等行业标准未列入。

表2 金属软管主要国家标准

3.2 国外主要标准

美国标准ASME B31.3—2016《Process Piping》(工艺管道)表326.1[11]组件标准规定柔性金属软管引用标准为英国标准BS 6501-1:2004《Metal hose assemblies-Part1: Guidance on the Construction and Use of Corrugated Hose Assemblies》(金属软管组件-波纹形软管组件的构造和使用指南,以下简称“BS 6501-1”)[12],配合BS EN ISO 10380使用,欧美主要的软管标准为ISO 10380—2012《Pipework-Corrugated Metal Hoses and Hose Assemblies》(管道工程波纹状金属软管和软管组件,以下简称“ISO 10380”)[13], ISO 10806—2003《Pipework-Fittings for Corrugated Metal Hoses》(管道工程波纹状金属软管用配件,以下简称“ISO 10806”)[14]和ISO 10380标准配套使用。此外,欧盟PED指令《Directive 2014/68/EU of The European Parliament and of the Council of 15 May 2014》(以下简称“PED 2014/68/EU”)[15]中涉及管道部分也是本文关注的重要部分。

3.3 标准研究对比分析

国内软管的标准集中在各个相关行业,如石化、化工、燃气等均为推荐性标准(见表3)。个别标准标龄已经超过了10年(见表4),标准类型主要集中在产品标准和部件标准上,目前尚无安全技术规范和试验方法类的标准(见表5)。在标准归口方面,隶属于不同的标委会,全国管路附件标准化技术委员会为主要的标委会,但也不乏其他行业的技术委员会(见表6)。在TSG 21—2016《固定式压力容器安全技术规范》和TSG R0005—2011《移动式压力容器安全技术规范》中,对固定式压力容器和移动式压力容器之间使用的装卸软管(TSG 21—2016中7.1.9条)和移动压力容器中的装卸用管(TSG R0005—2011中6.3条)提出了安全使用的要求。

表3 标准级别情况

表4 标龄情况

表5 标准构成情况

表6 标准归口情况

下文将比较分析ISO 10380、BS 6501-1和国内标准对金属软管的要求差异。

3.3.1 欧盟承压设备指令(PED)

欧盟PED指令将行政管理和技术标准严格分开,是管理规范,并不限定技术标准,承压设备需满足PED 2014/68/EU附录Ⅰ规定的基本安全要求。“承压设备”这个概念是指主要设计参数为“压力”的设备,它包括容器、换热器、压力管道、安全附件、压力附件,以及上述类型设备的组合所形成的具有特定功能的压力系统。PED 2014/68/EU第2条第3款对管道的定义包括了软管,类似于膨胀节的认证,进入欧洲市场的压力设备产品需要取得该指令的合格评定。

欧盟PED指令第13条列出了压力设备分类的规定,明确了流体组1(危险性的——包括易爆、极易燃、剧毒和氧化性流体等)、组2(非危险性)的范围,通过计算PS(最大允许压力)乘以DN(公称尺寸)的值,依据不同流体组别将管路系统划分为Ⅰ,Ⅱ,Ⅲ三类;不同的类别采用不同的合格评定模式。欧盟PED指令中体现了对管道组件的分级管理的理念,若承压设备归为Ⅰ类,则制造厂出具书面的符合性申明即可,不需要授权机构的参与;若承压设备归为Ⅱ类及以上,则必须选择合适的授权机构进行评审。

3.3.2 国内外标准技术要求的差异

我国金属软管标准GB/T 14525—2010《波纹金属软管通用技术条件》和配套的接头标准GB/T 18615—2002《波纹金属软管用非合金钢和不锈钢接头》在国内使用最为广泛。该两项标准均是参考ISO标准制定的,其中GB/T 14525—2010部分参照ISO 10380—2003,但ISO 10380已升版至2012版本。GB/T 18615—2002等效采用ISO 10806:1994,但目前ISO 10806—2003为最新版本,技术上均存在一定差异。

GB/T 14525—2010参照ISO编制时,考虑我国国情,部分技术要求已降低。

设计制造要求的具体差异之处如表7所示,其中国外标准规范主要指ISO 10380—2012,BS 6501-1—2004和欧盟PED指令。

表7 金属波纹软管国内外主要标准规范的要求比较

(续表7)

3.3.3 国内外标准产品评价和型式试验的差异

国内外标准对产品评价和型式试验差异也较大。ISO 10380标准中产品的符合性评价有两种模式:(1)模式1,第三方检验可以做出类似“本产品通过ISO 10380的认证”的评估;(2)模式2,波纹管制造商自行检查产品,如未约请第三方进行符合性评定,可以描述“波纹软管符合ISO 10380标准”,这种情况下制造商要能向客户或者第三方证明该标准被有效执行。GB/T 14525—2010中并未提到产品的质量评价方法,但规定了型式试验检验时机、抽样及判定。从表8可以看出,ISO 10380中型式试验针对制造商和装配商两种对象开展,GB/T 14525—2010仅针对制造商,项目种类、型式试验的规定和抽样数量均存在差别。

表8 波纹软管国内外标准中关于型式试验部分的差异

4 质量提升方案

4.1 构建认证认可分级管理制度

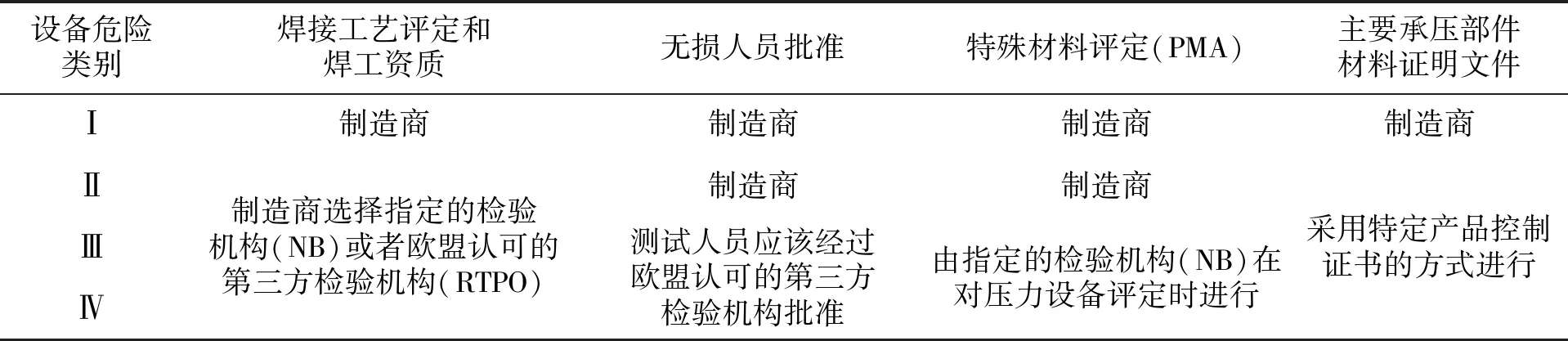

上文中提到了PED欧盟承压设备指令的管理模式,它应用于最大允许工作压力PS大于0.5 bar(0.05 MPa)的压力设备,低于此压力的压力设备认为不存在重大风险。PED把强制性的法规规范和非强制性的技术标准和谐地组合成一个体系。PED 2014/68/EU附录Ⅰ基本安全要求ESR部分规定了设计、制造和材料的基本安全要求,值得一提的是,PED指令中焊接工艺评定、焊工资质批准和无损检测人员批准、材料评定、材料检验以及评审模式,均是根据压力设备危险类别(Ⅰ,Ⅱ,Ⅲ,Ⅳ)区别对待的,如表9所示。

表9 PED承压指令中部分分类管理

这种建立在具体产品规范标准之上的分类分级的认证认可思路,值得我国压力设备安全管理顶层设计者借鉴。设想在一个有腐蚀介质存在的管道系统中,钢管已经根据损伤模式识别,要求进行固溶处理,但软管却未要求进行固溶处理,那么金属软管必然成为系统中的一个失效隐患所在。随着我国市场监管“放、管、服”的要求,压力管道管件的许可种类已经大幅删减,制造企业的门槛降低,不需要认证认可的设备用在压力设备系统中,有可能成为整个压力设备的系统的短板,即使容器、管子等设备本体的质量安全级别较高,各部件耦合后系统安全性反而可能降低,因此,需要根据压力设备的介质危险性对其进行分类分级管理,重点关注高危险类别的压力设备(容器、管道、压力管道元件、安全附件等)。目前,我国特种设备职能部门分别制定了锅炉、容器、工业管道等技术规范,压力容器的分类基本参照了PED承压设备指令的思路,但管道的分类依据并不全面,未考虑公称直径的影响,事实上不同直径的管道失效后果是不一样的,显然采用同样管理尺度对待是不科学的;管道所用的管道组成件并未都纳入制造许可,对管道组成件的分级分类管理显得尤为重要,而分类分级管理的重要依据之一为产品标准体系。

4.2 完善金属波纹软管标准体系

目前,我国压力管道及管路附件的法规标准体系存在错综复杂的现象,化工、燃气、电力等行业的标准自成体系,部分内容不协调,这有其历史原因。金属软管是压力管道组成件的一种,目前应用较为广泛的GB/T 14525—2010《波纹金属软管通用技术条件》主要起草单位为制造企业[18],关注金属软管制造质量的有国家仪器仪表元器件质量监督检验中心[19]等质量监督检验科研单位;标准基础相对薄弱,标准参与广泛度不够,需要增加设计、制造、检验等各环节的人力、物力投入。

此外,通过对上述国内外标准规范的对比分析,主要有以下关键问题亟待解决:(1)波纹金属软管标准分类不细致,不能体现抗腐蚀性能的优劣;(2)现行标准缺少对设计需求信息的采集,忽略的因素往往会成为金属软管使用中的隐患,如不考虑介质流速可能会引起金属软管的共振失效;(3)金属波纹软管的导电性要求在标准中未体现。优秀化工企业陶氏化学(DOW)关于软管的验收标准中对导电连续性有明确要求,最大电阻不得超过以下两个指标:一是0.75 Ω/m,二是总电阻10 Ω;(4)需要建立不同服役条件下,软管和接头材质的选择和安装指南,以便使用和设计单位选取参考;(5)需要完善波纹金属软管接头连接型式和标准,例如配套使用的GB/T 14525—2010中接头型式提到了锥面型结构件,GB/T 18615—2002中未见锥面密封型的接头;(6)随着我国制造能力的提升,波纹金属软管的各项性能试验要求需要基于试验和分析逐步完善和提高;(7)型式试验要求的抽样数量较少,型式试验的项目、补充型式试验的规定需要进一步完善。

4.3 加强型式试验对产品质量提升的作用

在目前的特种设备标准规范要求下,型式试验是对金属波纹软管的最初也是唯一的质量评价手段,是该产品走向市场的认证认可,所以说型式试验对提高金属波纹软管整体行业的质量起到相当大的作用。因此,建立在标准完善的基础上,需要型式试验机构或实力较强的检验机构来提供更为可靠的设计验证、性能测试及失效分析,全方位地为金属波纹软管提供质量评价服务,为提升产品质量提供支持。

5 结语

(1)通过比较国内外金属软管主要标准规范的差异,阐述了目前国内金属软管标准亟待完善的方向,以保持标准的先进性,减少因标准缺失而造成的软管失效事故。

(2)建议借鉴欧盟承压指令PED的管理模式,建立金属软管等压力管道组成件的分级管理制度。

(3)当前,金属软管无需取得制造许可,需进一步挖掘型式试验在金属波纹软管产品认证、质量提升方面的效力。