东非某全直桩码头项目面层裂缝控制技术研究

袁 原,焦绪学,冯光华

(1.中国港湾工程责任有限公司,北京 100027;2.中国路桥工程有限责任公司,北京100011;3.中交四航局第一工程有限公司,广东 广州 510310)

引 言

随着深水港口建设发展,高桩码头建设规模越来越大,设计、施工技术越来越完善,但码头面层裂缝却一直是一个普遍存在而又难以解决的问题[1]。目前,高桩码头结构设计理论比较成熟,受力引起的结构性裂缝基本上可以避免,而混凝土收缩及施工质量引起的不规则裂缝,特别是码头面层龟裂现象仍然是困扰工程界的通病[2]。

造成码头现浇混凝土面层裂缝的因素很多,形式也多样[3],国内很多同行也作出相关的研究[4-8]。本文基于分析东非某水工全直桩码头项目面层搜索裂缝产生的机理,设立典型施工区域,从各个方面提出控制裂缝的优化措施,从典型施工效果来看,裂缝得到了全面的控制,效果较佳。

1 工程概况

项目位于非洲东海岸,港池疏浚面高程为-17.5 m,项目为该国首个深水港码头项目,为高桩梁板式结构,采用 PHC桩作为桩基础,码头岸线长度为1 200 m,单个泊位长度为4 00 m,项目共1 440根基桩,均为直桩,桩径为1.2 m,基桩平均桩长为40.6 m,自由段长度为6.5~21.3 m。

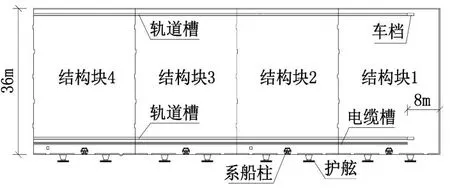

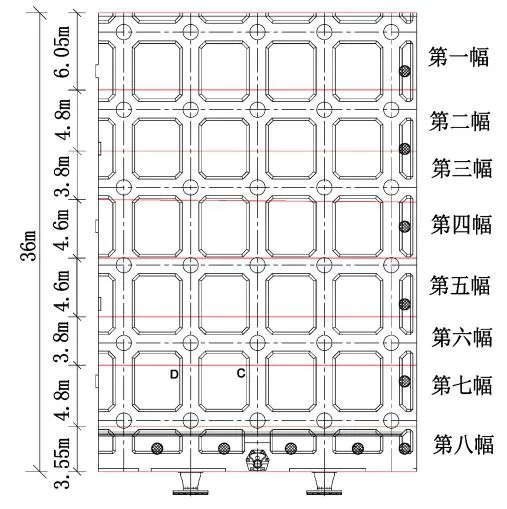

单个泊位共 16个结构段,每个结构段平行于码头岸线防线长度为25 m,共5排基桩,基桩中心距为5.25 m;垂直于码头岸线方向长度为为36 m,共6列基桩,基桩中心距为6.1 m,结构段划分见图1所示,结构段之间采用凹凸设计,面层混凝土坡率为1 %,为集装箱码头,其码头面为轨道设计,上方安装桥吊。

图1 标准结构段平面

码头的纵向断面见图2所示,码头面前沿线为悬挑结构,护舷块底部至面层高度为4 m,悬挑长度为4 m,前沿和后沿的梁高为1.5 m,中间排的梁高为1.0 m。

图2 码头标准段纵断面示意

2 码头面施工及裂缝情况分析

2.1 前6个结构段的码头面施工工艺

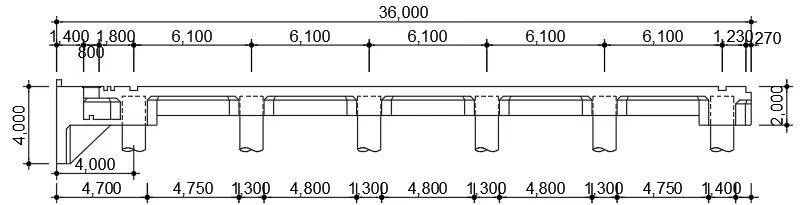

码头混凝土强度等级均为C45,面层混凝土保护层厚度为7.5 cm,码头面层采用预制叠合板和现浇的组合形式,厚度共 50 cm,预制面板厚度为30 cm,面层厚度为20 cm,前6个结构段预制板的30 cm厚板间缝和20 cm厚面层一次浇筑到顶。面层结构详见图3所示。总浇筑方量(含板缝间方量)377.8 m3。

码头面层按照施工顺序分为8幅,见图4所示,最大宽度为第一幅,为6.05 m,施工时先进行2/4/6幅浇筑,后进行 3/5/7幅浇筑,最后进行后帽梁面层第8幅及前帽梁面层第1幅浇筑。设计方要求浇筑后7天方可进行码头面层混凝土切缝工作,混凝土切缝深度3 cm,缝宽5 mm,码头面尚未刻纹。

图3 码头面层结构示意

图4 面层施工分幅

由于码头面尚未通陆路,搅拌车开至临时码头处,卸料后,用履带吊将料斗吊至开体驳上,采用水路运输装载混凝土的料斗至码头后沿,后沿的水上吊机起吊料斗进行码头面层浇筑,混凝土在海上运输时采用土工布进行覆盖,从搅拌站出厂至完成一车混凝土的浇筑用时约40分钟。

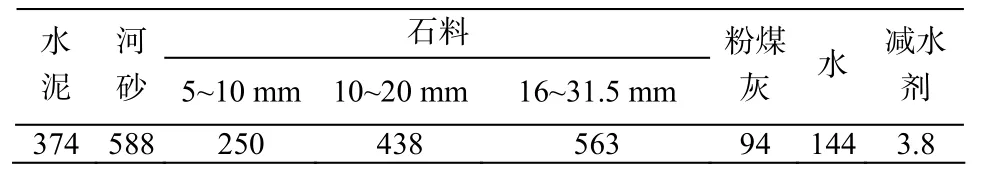

混凝土配合比见表1所示,表中单位为kg/m3混凝土,河砂细度模数为 1.8,属于细砂,水灰比为0.31,砂率为32 %。采用项目部自产石子浇筑混凝土。

表1 前6个结构段混凝土配合比 /(kg·m-3)

2.2 前6个结构段码头面层裂缝情况

面层共浇筑6个结构段,出现较多裂缝,均为横纵向均有分布不规则,但以垂直码头岸线方向裂缝居多,裂缝间距多为0.8~1.5 m之间,经检查裂缝宽度主要分布在 0.1~0.3 mm之间,从浇筑完成20天后逐渐出现,3个月内基本停止发育。

在5个不同的裂缝位置进行面层混凝土钻芯,芯样直径为5 cm。结果显示,完成浇筑2个月以上的面层裂缝均贯通整个混凝土保护层,而第6个结构段因为面层浇筑龄期仅为 35天,裂缝深度约为5 cm,尚未贯穿至面层钢筋。

2.3 面层裂缝产生原因分析

经分析,面层产生的横向裂缝,主要为收缩裂缝,产生的主要原因主要是包括几个方面:

1)高桩码头设计与施工规范(JTS 167-1-2010)规定,码头现浇混凝土面层切缝位置应设在构件应力较小的部位,切缝时间宜在面层混凝土强度达到10 MPa时进行,切缝深度宜为20 mm。项目的面层在浇筑7天后方进行切缝,此时混凝土强度已达到40 MPa左右,未适时切缝,混凝土产生收缩拉应力,超过其允许值,出现面层横向裂缝。

2)面层浇筑的时候,板缝混凝土和顶部20 cm面层一起浇筑,而不是单独浇筑,容易使混凝土浇筑截面突变,混凝土产生不均匀收缩,导致裂缝的出现。

3)预制板座浆不饱满、不均匀,当面层混凝土时候,预制板容易产生沉降,引起面层裂缝的产生。

4)切缝的位置多位于预制板的内部,对于面层浇筑完毕后混凝土收缩应力的释放比较有限。

3 面层施工典型区域设置

为控制面层裂缝的发生、找出裂缝产生的原因,将第7个结构段的面层作为典型施工区域。

3.1 典型施工区域采取的优化措施

第 7结构段的典型施工区域从混凝土用原材料、设计及工艺方面进行了优化,主要的措施如下:

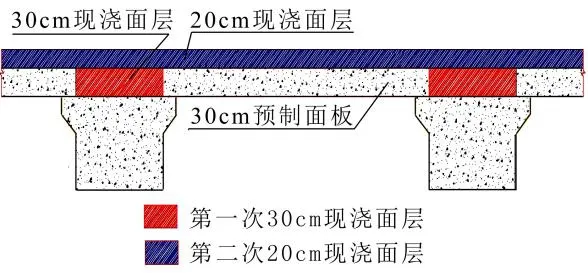

1)先浇注板间缝的30 cm,面层的20 cm后浇。

2)和设计沟通,在单个结构段钢筋用来不变、受力计算能通过的情况下,缩小钢筋间距,将面层22@200 mm钢筋换成16@100 mm。

3)切缝位置重新分布,将单个结构段的面层分为7幅,结合预制板安装的位置,横梁两侧板缝以及变截面位置要安排切缝。且混凝土浇筑完1天内进行切缝,达到14天强度后进行刻纹。

4)面层混凝土保护层厚度7.5 cm内添加控裂钢筋网,钢筋直接为6 mm,间距为10 cm,钢筋网距离面层顶部为4 cm。

5)保证预制板的座浆均匀,防止面层浇筑过程中预制板的位移。

6)取消用细砂作为用料,采用属于中砂的机制砂作为原材料浇筑混凝土,机制砂外购,且要保证含泥量不超标。

3.2 面层典型施工

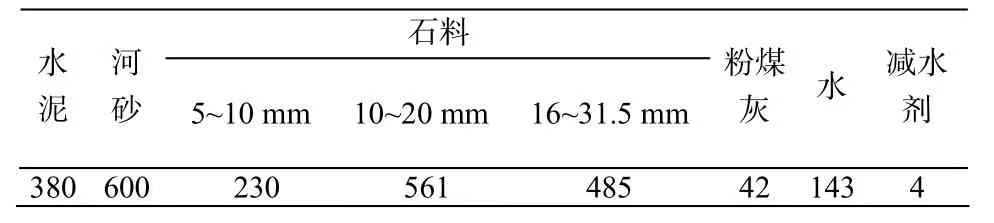

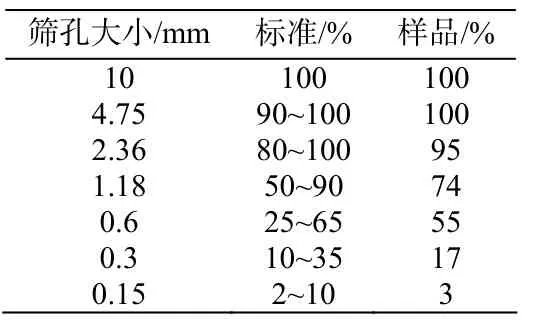

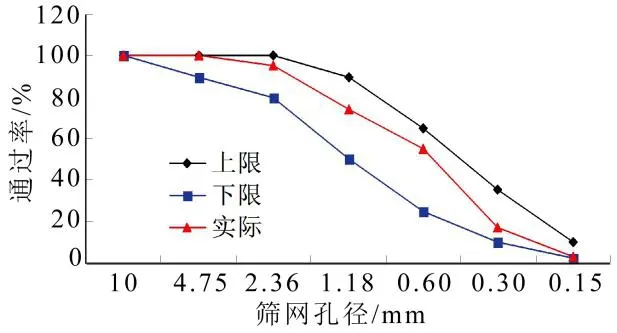

第7结构段面层典型施工采用机制砂,混凝土配合比见表2所示,表中单位为kg/m3混凝土,机制砂粒径为0~4 mm,其筛分结果见表3、图5所示,其细度模数为 2.5,为中砂,机制砂采用水洗法测得石粉含量为6 %,亚甲蓝测试值MB<1.4,水胶比为0.34,砂率为32 %,出机塌落度为170 mm。水泥为当地水泥厂生产CEMⅠ42.5N型号。粉煤灰采用印度Jaycee Buildcorp LLP公司的二级粉煤灰,45 μm筛孔的筛余量为12.7 %。

表2 典型结构段混凝土配合比 /(kg·m-3)

表3 机制砂筛分通过率

图5 机制砂筛选结果

面层分两次浇筑,首次从梁顶浇筑到预制板顶部,共30 cm厚,浇筑完成后,进行表面拉毛处理,而二次浇筑为预制板顶部浇注至码头面顶部,共20 cm厚。两次浇筑示意见图6所示。面层混凝土浇筑前将预制板顶和梁顶浇水充分湿润,但不积水,并均匀涂撒配合比4:1水泥浆,加强新旧混凝土的粘结。

图6 现浇面层两次浇筑示意

码头面典型施工结构段分为7幅,先浇筑第2、4、6幅,凝土浇筑后的12小时后拆除面层槽钢模板,使用电锤进行面层侧壁的凿毛,安装完钢筋网后再浇筑3、5、7幅,第1幅安装完护舷块等构件后后续浇筑,钢筋网的直径较小,为防止施工人员踩踏,设置跨凳。考虑到当地温差比较大,每次面层3幅混凝土的浇筑均从下午4点钟开始,至第二天早上完成,当天晚上进行纵向和横向切缝,切缝深度为4 cm,切至控裂钢筋网的顶部,完成3、5、7幅后,在不同分幅的施工缝处再进行纵向切缝。

浇筑时用振捣棒配合平板振动器使混凝土振捣均匀密实,后用铝方通刮尺刮平。由于现场分幅宽度为 6.1 m,跨度较大,为避免挠度过大而造成局部位置的凹陷等问题,在刮尺内加装钢板改良使其刚度进行加强,保证混凝土的平整度。第二步收浆,收浆采用直径Φ120 mm钢滚筒,多次以模板为依托滚压,其间注意混凝土面的去高填低,保证混凝土面的平整。第三步抹面收光,收浆完毕后,第一次用木抹机具配合铁灰刀粗抹压实提浆,边角处人工木抹压实;之后用塑料薄膜覆盖保水,两个小时达到初凝后,第二次用铁灰刀细抹收光平整,等到混凝土终凝,上混凝土抹光机械细抹平整;细抹3遍收光。

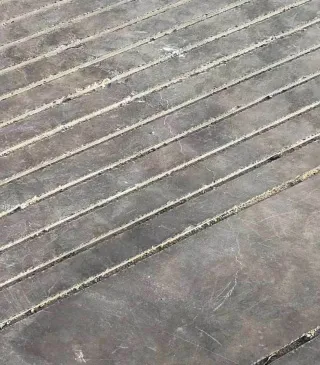

采用塑料薄膜包裹养护,先薄膜保水再覆盖土工布洒水养护,设专人轮班进行14天不间断养护。浇筑完14天后刻纹。

3.3 面层典型施工效果

对典型施工的第7结构段码头面层进行3个月的持续观察,出现了约有 8条裂缝,宽度均在0.01 mm左右,横跨了刻纹。

图7 面层局部效果

4 结 语

通过对东非某项目的码头面层裂缝的技术总结,从混凝土用砂、板间缝的分层浇筑、切缝时间控制、抗裂钢筋网、面层主力筋参数等方便进行了优化,面层裂缝得到很好的控制,为类似的工程提供借鉴。