静力爆破施工技术在地铁风井基坑开挖中的应用研究

牟 晶

(中铁十八局集团市政工程有限公司,天津 300000)

当下,随着我国经济建设的飞速发展,城市地铁交通基础设施的建设在如火如荼地进行中。在地铁工程的开挖过程中遇到复杂的施工环境,常常对噪音和振动等有极其严格的限制,常规的爆破方式由于不满足限制条件而不再采用,而静力爆破法由于其对环境无扰动和无污染而具有很大的优越性[1-2],近年来在边坡治理工程[3]、电网送变电工程[4]和市政工程[5]施工中均有应用研究,其中,许多学者也对静力爆破的工艺和方法,以及其他行业的拓展应用展开了一些研究:李新杰等,王胜军等[6-7]介绍了在煤矿中采用静力爆破施工的方法和效果;吕亮等[8]针对福建平潭某市政建设中采用静力爆破技术进行土石方路基的开挖进行了分析研究;宗维君[9],张爱莉等[10]对静力爆破的施工工法、设计和应用进行了探讨分析;吴燕平[11]针对静力爆破法应用于人工挖孔桩的施工进行了研究。综上研究可见,静力爆破法施工相比传统爆破施工方法具有很大的优越性。

本风井基坑岩面较高,而且临近福州火车南站,客流密度大,同时,站房及其周边管线的安全要求很高,所以基坑的开挖施工要非常谨慎,必须严格控制对周边环境的影响。因此基坑石方开挖采用液压劈裂方法进行,液压劈裂施工不到的部位采用静力爆破,并配合人工和机械开挖施工的综合施工方法。

1 工程概况

1.1 站址环境

福州南站小里程风井位于仓山区城门镇福州火车南站东广场南侧两山体之间,山体上植被较发育。风井周边主要为山体公园、沥青道路和绿化带,场地西侧主要为绿化带和既有铁路及站房,场地东侧主要为道路和规划福厦高铁,南北两侧主要为山体公园和道路。风井所在位置现状道路宽约8米,路边设置有路灯和雨水管道。

1.2 风井概况

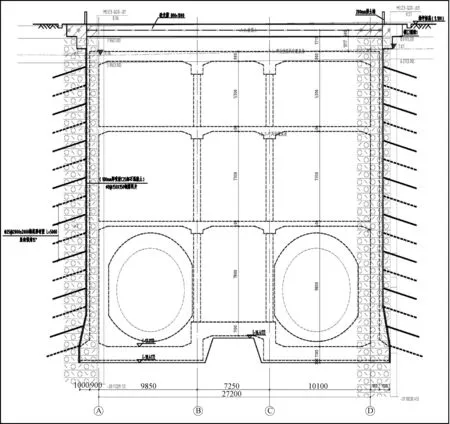

福州南站小里程风井起点里程为右DK39+530.115(左DK39+527.964),终点里程为右DK39+545.822(左DK39+543.665),风井结构为地下三层,拟采用明挖施工方法,风井的建筑总面积为1374.6m2。风井尺寸为29m×15.8m,深约26.2m,底板标高-17.3m(平面构造如图1所示)。

图1 福州南站小里程风井平面示意图

福州南站小里程风井围护结构采用锁口圈梁及混凝土支撑结构,由于受场地条件的限制,本风井锁口圈梁尺寸为两种。其中锁口圈梁1尺寸为2000×2000mm,为阶梯型;锁口圈梁2尺寸为1000×2000mm,采用矩形。混凝土支撑为800×1000mm,锁口圈梁四脚部位采用2000×2000mm,厚度300mm的混凝土板撑进行加强。风井开挖支护采用土钉墙+岩石锚杆的支护体系。

1.3 周边环境

福州南站小里程风井建设场地范围内及周边分布的建筑物主要为福州南站站房及地铁1#线福州南站线以及铁路既有线。距离福州南站站房最近距离约为63.6m,距离铁路既有线最近距离为39.6m。

2 地质条件

2.1 工程地质条件

根据钻探揭露,场地内各岩土特征如下:

(1)杂填土及淤泥层(厚1.24m):土层颜色主要为灰黑、青灰及灰褐色等,干~稍湿,具有松散结构和复杂的成分,主要是人工堆填的砂土、凝灰岩碎块和沥青砼块等组成,硬杂质含量大于40%,均匀性差,整个场地均有分布,松散~密实,堆填时间为3~5年。

(2)碎块状凝灰岩(厚2.15m):强风化,岩体颜色总体呈青灰色~灰白色,或者灰黄色,较硬并微湿,含有少量的石英颗粒。强烈的风化作用下使岩石结构遭到严重破坏。岩芯采集率≥65%且呈碎块状,敲击易碎,尺寸1~11cm。以凝灰岩为母岩,岩体较破碎~破碎,属软岩~较软岩,属Ⅴ~Ⅳ类。

(3)凝灰岩(中风化)(厚24.32m):岩体颜色主要呈灰~青灰色,凝灰质结构、块状构造,岩质坚硬,裂隙发育。岩芯采集率为82~98%,RQD值为80~92%,岩芯大多呈柱状~短柱状,部分为长柱状,敲击声脆,不易碎,部分结构被破坏但原岩结构清晰可辨,为中等风化的晶屑熔结凝灰岩。岩体属较破碎-较完整的较硬岩~坚硬岩,属Ⅳ~Ⅱ类。

2.2 水文地质条件

拟建场地附近无河流存在,市区由于降雨造成内涝的记录最高水位为7.5米(高程)。拟建场地地势高程约为8.88~9.34m,受内涝影响较小。

(1)地下水类型

本场地中存在多层地下水:存在于上部填土层中上层滞水,存在于强风化凝灰岩中的孔隙水以及存在于底部为强风化凝灰岩和中风化凝灰岩中的基岩裂隙水。本场地孔裂隙水均不具承压性。

(2)地下水对结构及施工的影响

根据设计方案,主体围护结构采用岩石锚杆(索)的形式。针对场地内地下水埋深大部分位于中风化凝灰岩中;在对基坑的开挖施工过程中,为了防止基坑底部积水,需采用明排井(坑)降水的方法。及时观测地下水位动态,加强对地下水位的监测。

2.3 不良地质与特殊性岩土

(1)不良地质

风井场地边坡山体见明显基岩裸露,山体见明显已经过土钉加固及表层钢丝防护网等加固措施,但施工过程中应及时监测山体稳定性,注意裸露岩石落石。根据野外调查、勘察及有关资料,风井周边无不良地质作用,无发育的地质灾害。

(2)特殊性岩土

工程场地内的特殊性岩土以填土为主。

3 静力爆破的工艺原理及特点

3.1 静力爆破原理

人工造孔后,在静态爆破剂的作用下使岩石胀裂、产生裂缝,再使用破碎锤或风镐解小、破除,从而达到开挖的目的。静力爆破主要以特殊的硅酸盐和氧化钙为基本原料,再由其他添加剂配制而成的一种粉末状物质,其作用过程典型化学反应式为:

CaO+H2O→Ca(OH)2+6.5×104J

(1)

在化学反应过程中,氧化钙变成氢氧化钙,会使相应的晶体结构发生变化,从而使晶体的体积产生膨胀。在无约束条件下,氧化钙晶体体积经化学反应后可增加3~4倍,而表面积增加约100倍,并伴随着每摩尔释放出6.5×104J的热量。若把这种材料灌入岩土体钻孔中,则化学反应过程中的体积膨胀受到钻孔孔壁的约束,最大压力可达50MPa,岩土体在这种膨胀力作用下会炮孔会产生径向拉伸应力从而使岩土体开裂,达到爆破的目的。

3.2 静力爆破特点

静力爆破剂是一种含有铝、镁、钙、铁、氧、硅、磷、钛等元素的粉末状物质,具有非燃、非爆、无毒的特点。施工时按要求的配合比加水搅拌后注入钻孔内,经水化反应后产生巨大膨胀压力,安静地使岩土体胀裂。

静力爆破虽然称为爆破,但是爆破的过程悄无声息地发生,期间不产生震动、没有飞沙走石、没有震耳欲聋的噪声,爆破过程不产生有毒有害物质,对环境无污染。而且静力爆破剂属于非危险品,便于存贮和运输。

4 施工步骤

4.1 施工准备

首先需确定环境、药剂、水、岩土体和容器的温度是否符合要求;然后要检查爆破剂的包装是否完好;最后需准备好爆破药剂和水,以及必需的搅拌设备及防护用具。

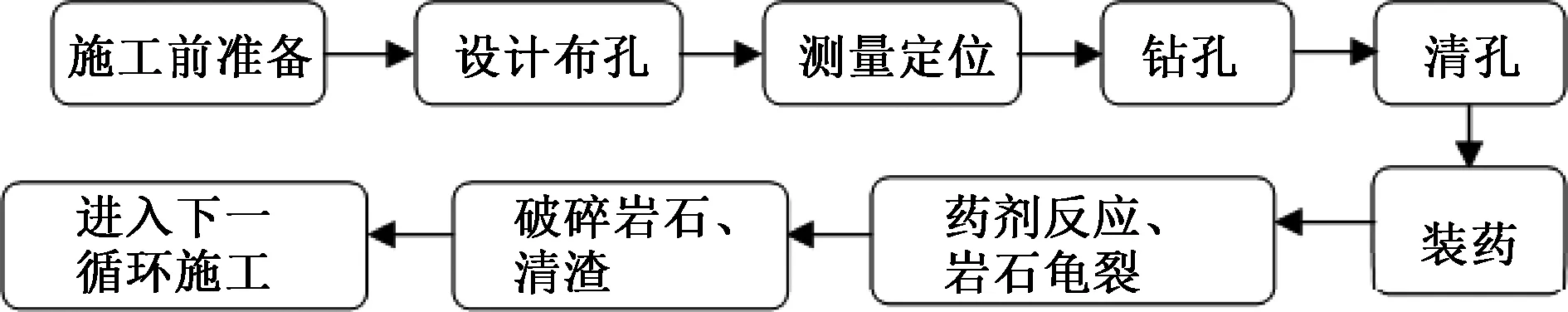

4.2 施工工艺流程

静力爆破的施工顺序及工艺流程如图2所示。

图2 工艺流程图

4.3 施工操作要点

(1)对于岩石破碎需要了解岩石性质、节理、走向及地下水情况,钻孔的布置以及爆破顺序需要根据岩土体的实际情况进行确定。此外,静力爆破剂的爆破效力与原料的配合比有密切关系,同时也与施工时的环境温度、水温、水灰比、孔径孔距、钻孔位置的分布、灌浆的时间和速度、岩土体的尺寸等因素均有很大关系。

(2)设计布眼

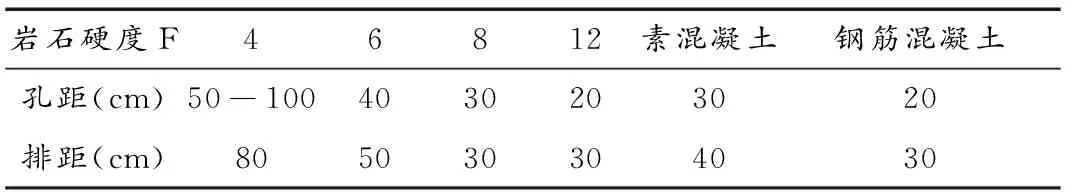

首先需要确定至少一个爆破临空面,然后在钻孔时应尽可能使钻孔方向平行于临空面,临空面对爆破效果有很大影响。钻孔的排距和孔距需要根据所要爆破介质的硬度进行计算并调整。孔距和排距的布置如表1所示。

表1 孔距与排距简易布置表

孔距计算:根据公式

a=K×d

(2)

式中:a为孔距;d为孔径,本工程钻孔孔径d取值为5cm。

K为破碎系数,对凝灰岩取值范围为5~7,本工程为中风化凝灰岩,K取值为6。利用(2)式进行计算得到a=30cm。所以在本爆破工程的施工过程孔距排距均取30cm。

(3)钻孔

钻孔直径的大小在很大程度上影响爆破的效果。当钻孔直径过小时,爆破药剂的爆破效力不能被充分发挥出来;而当钻孔直径过大时,在反应过程中容易造成冲孔而酿成伤人事故。所以本工程中拟采用强风钻成直径为Φ=50mm的钻孔。钻孔过程如图3所示。

图3 钻孔过程

(4)钻孔深度

本工程为风井的开挖,爆破对象为整个岩体,钻孔深度确定为1.0~2.0m。同时依据设计要求,土钉墙每次开挖深度不应大于1.5m,所以钻孔深度最终选为1m。

(5)装药及爆破

根据本风井开挖爆破施工的实际情况,本工程中选择SCA-IV型破碎剂进行爆破施工。

静态破碎剂爆破每孔用药量可按下式计算:

Q=πR2×L×K

(3)

式中:Q-每孔所用剂量,kg;R-钻孔半径,m;L-钻孔深度,m;K-每立方SCA浆体中SCA的量,kg/m3,具体数量根据表2进行计算并选用。因此,本爆破施工过程中每孔每米所用药剂量为:

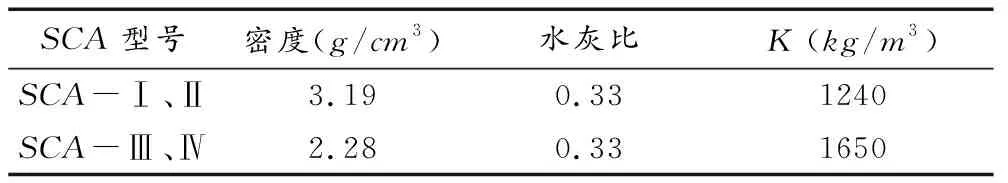

表2 SCA的比重及每立方米浆体中SCA重量K值

Q=πR2×L×K=3.14×0.000625×1×1650=3.2kg。

装药过程可以分为以下几步进行:

①先根据重量比将30%的水加入破碎剂中搅拌成流质状,接着迅速倒入钻孔内并捣实。装药过程如图4所示。

图4 装药过程

②在被爆破岩石中发现有裂缝出现后,立即再向裂缝中加水以支持破碎剂的持续化学反应。

③一般可分三小组同时进行灌装,每个小组有两名灌装人员。一人负责将药剂灌装进钻孔内,另一人负责进行捣实。每个小组需要“同步操作,少拌勤装”,即每个小组在每次灌装药剂的过程中所负责的孔数不能太多。在灌装药剂的过程中,所有灌装操作人员应基本保持同步进行,可使每个钻孔内的最大膨胀力基本能够保持同时产生效力,使破碎效果更加理想。

④在对每个钻孔填装药剂时都要确定岩石钻孔内的温度,药剂、水和桶的温度是否符合要求。在爆破药剂的灌装过程中,若药剂的温度大于60℃时则不允许装孔。从药剂加水搅拌到灌装完全结束的整个过程不应超过5分钟。灌装时应注意观察孔内反应,若发现有气体冒出并伴有“嘶嘶”的声音时,可能会马上发生冲孔,应当立即停止灌装。

⑤药剂反应时间的控制

温度对爆破药剂的反应快慢有直接影响。温度高则反应时间快;若温度较低,则药剂的反应时间会比较长,过长的反应时间会阻碍施工进度。施工中常常加入保温剂并增加水的温度,但是加入过多的保温剂也会降低药剂的效力,达不到预期的爆破效果。搅拌水的温度可以根据实际情况适当增加,但最高以不超过40℃为宜,以防止发生冲孔的可能性。爆破药剂的反应时间一般控制在30~60分钟为宜,也可以根据工程施工现场的实际情况,缩短爆破药剂的反应时间来加快爆破施工的进度。但是如果爆破药剂的反应时间过快,则反应过程中容易发生冲孔,可能造成伤人事故而影响施工。爆破效果如图5所示。

图5 爆破效果

5 数值分析

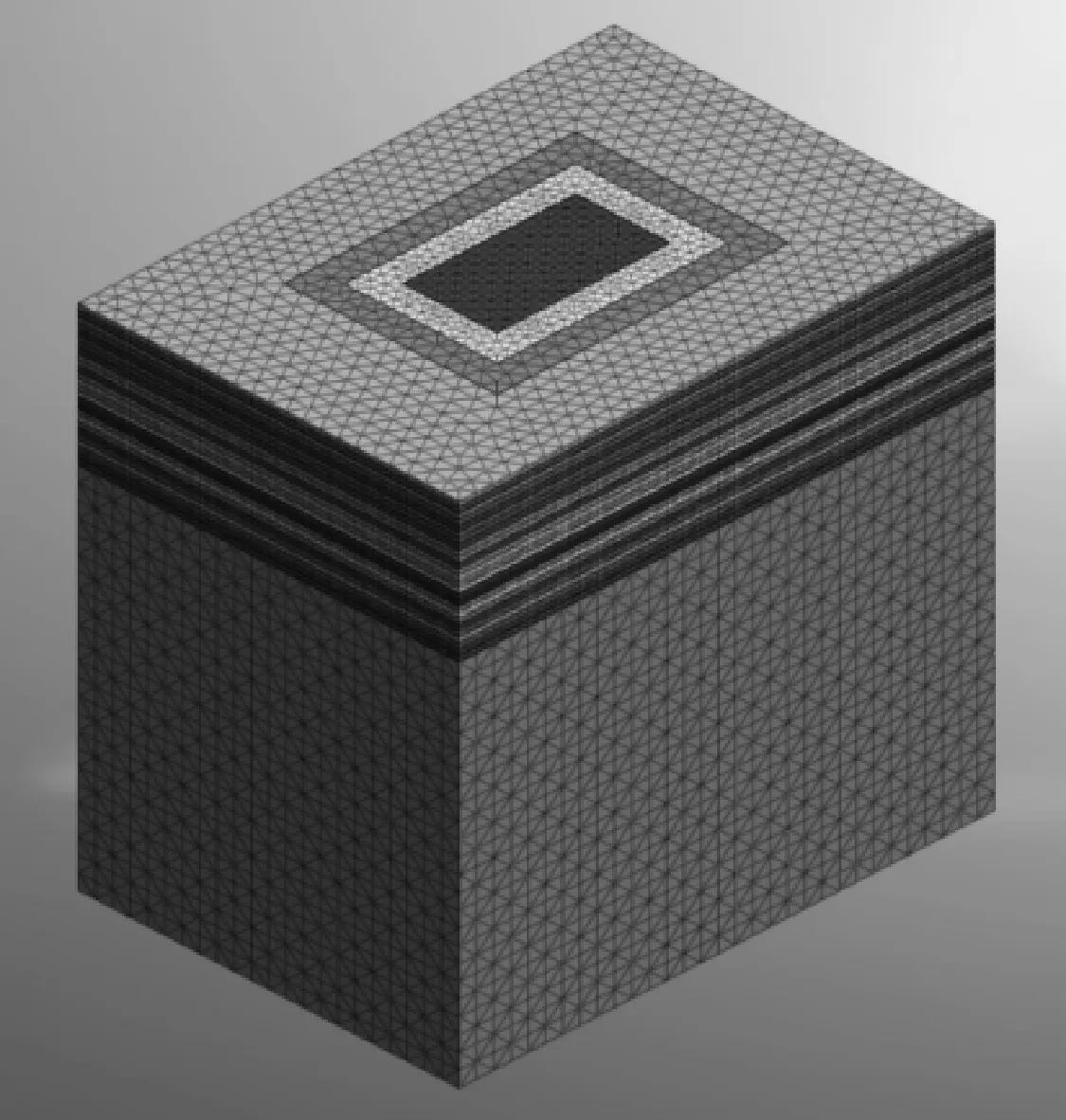

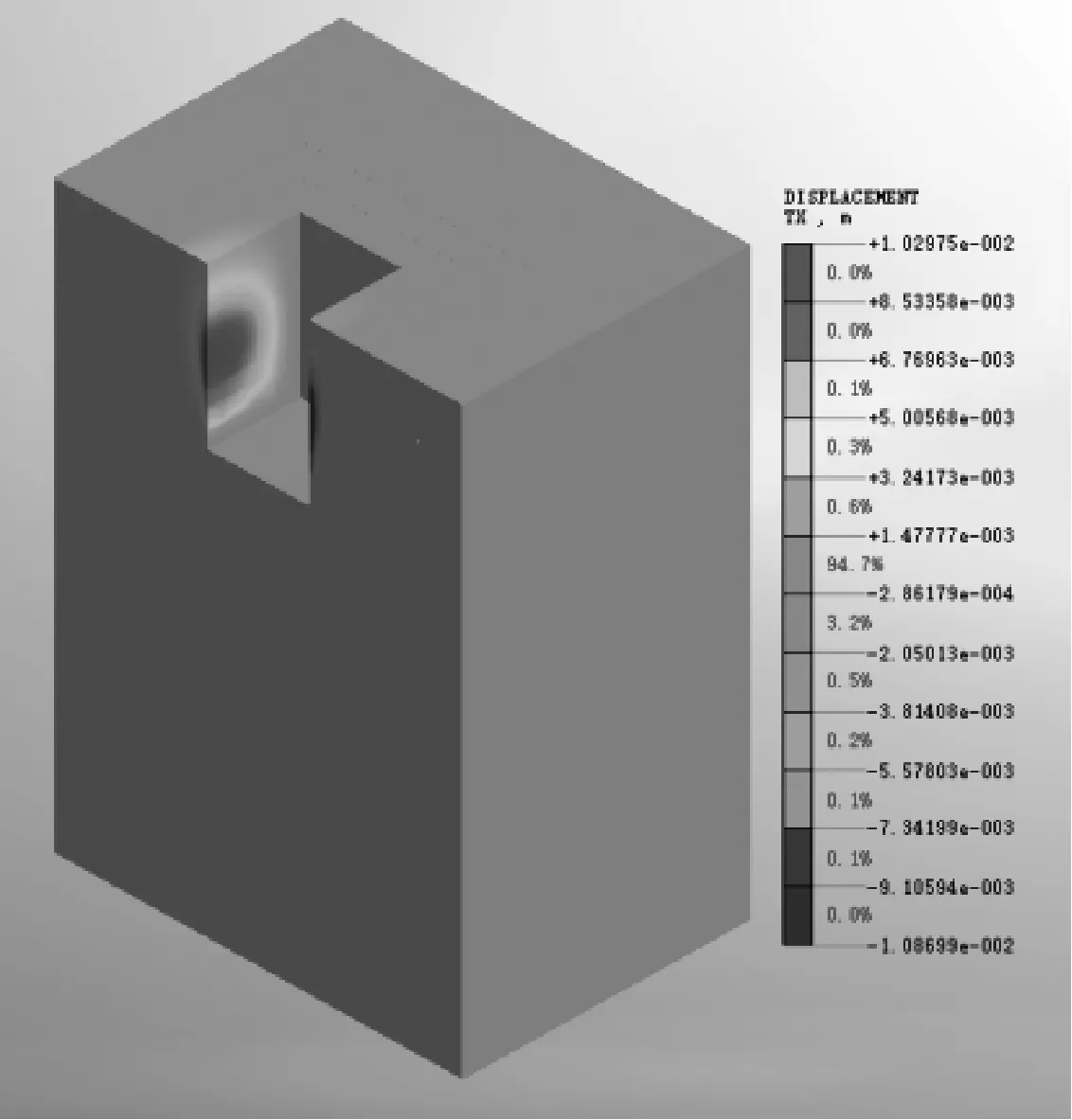

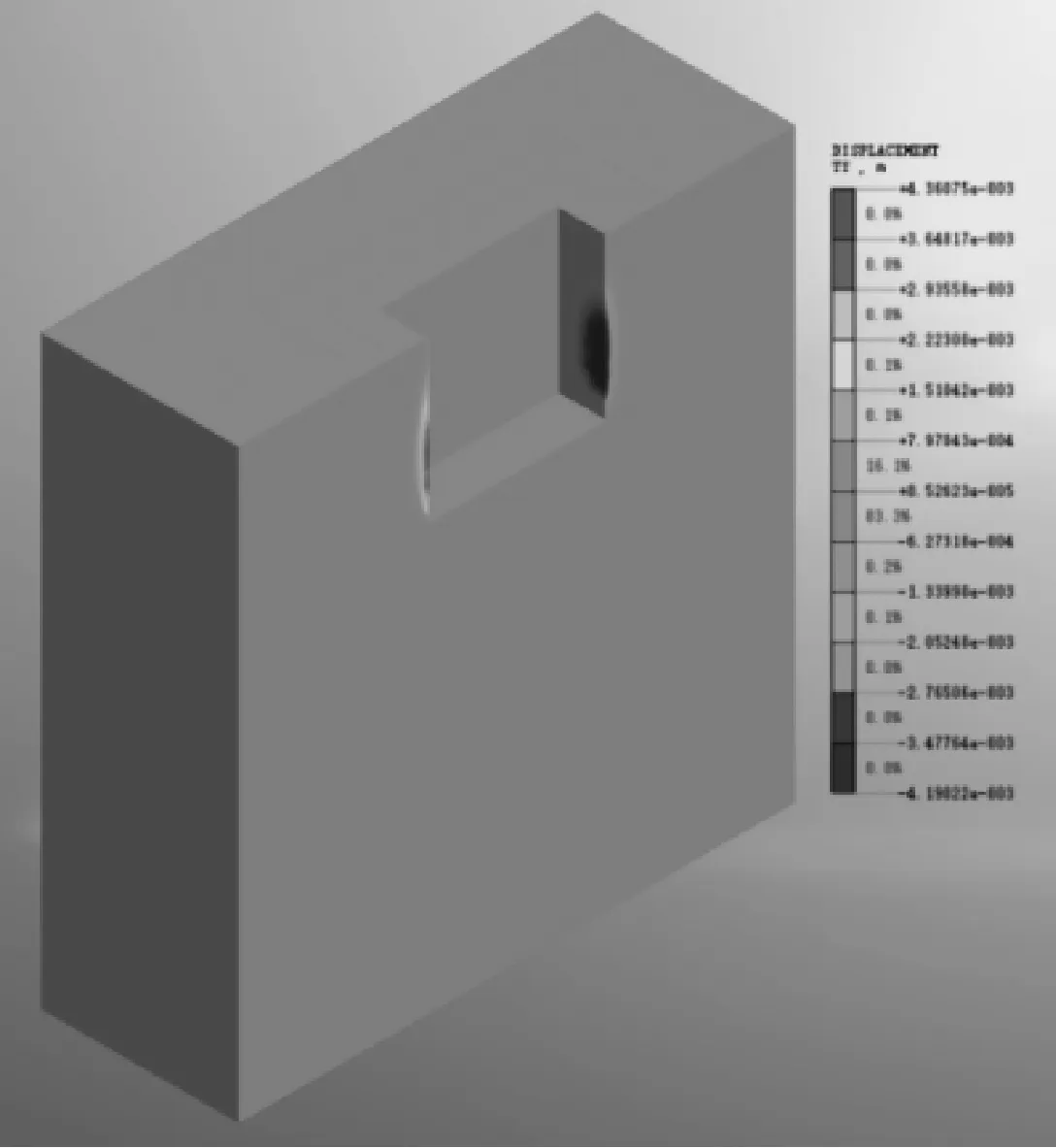

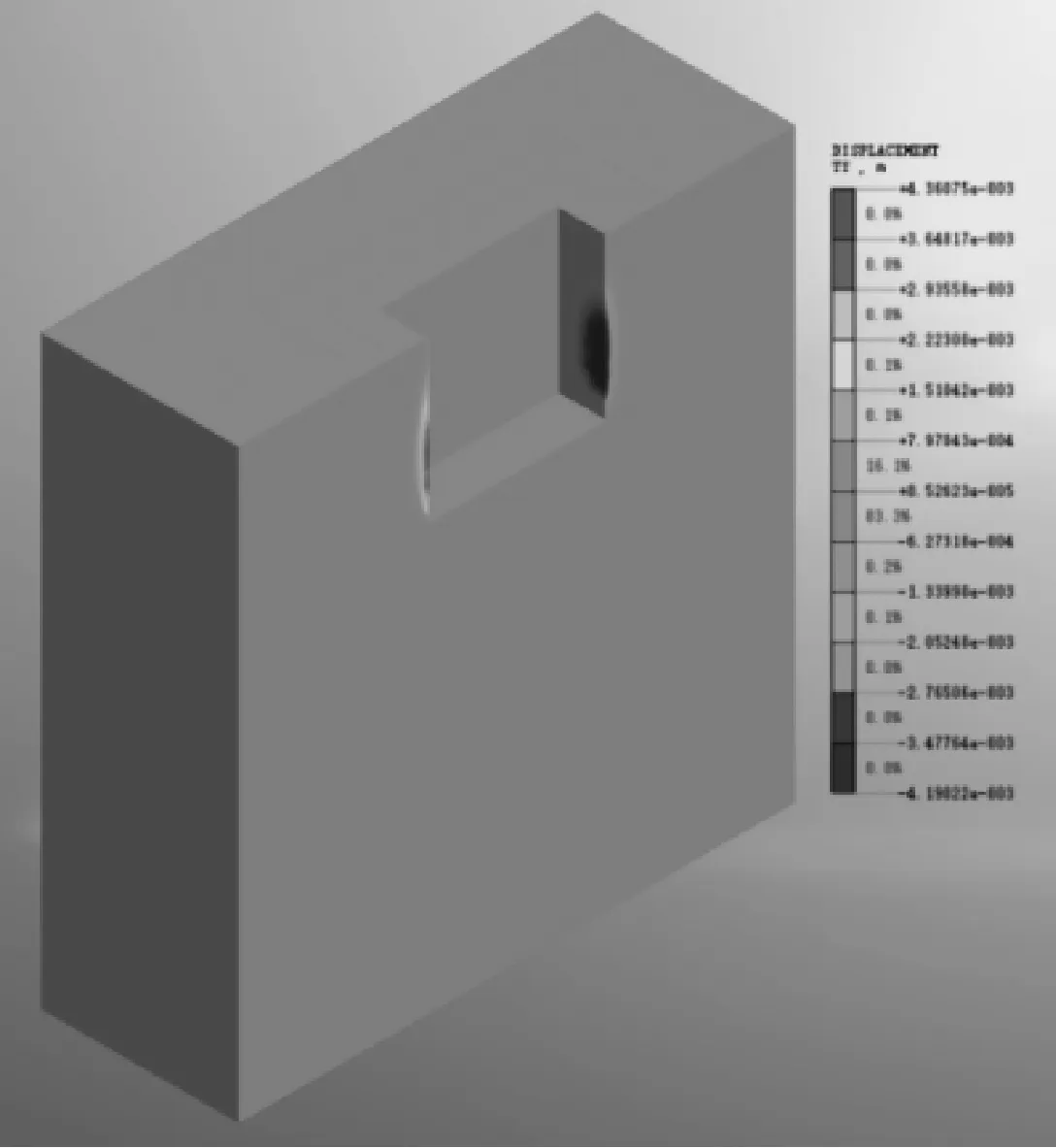

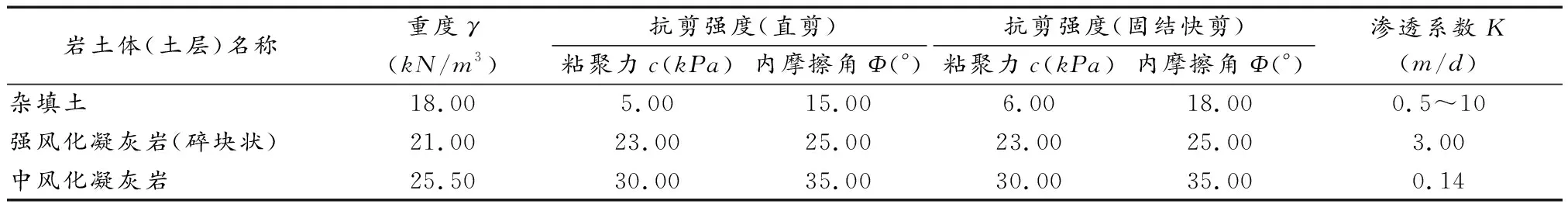

根据福州南站风井开挖位置的岩土体物理力学参数(见表3),利用MidasGTS有限元计算软件建立福州南站风井的三维计算模型(图6)。通过有限元数值仿真计算,对福州南站风井静力爆破开挖过程产生的变形进行了分析,结果如图7~图9所示。

图6 三维计算模型

图7 X方向最大位移

图8 Y方向最大位移

图9 Z方向最大位移

表3 福州南站风井开挖位置的岩土体物理力学参数

从图7~9可以看出,通过数值模拟计算,在用静力爆破法对风井进行爆破开挖施工后,风井水平方向上产生的最大位移为10.87mm(实测水平最大位移9.6mm),竖向产生的最大沉降为5.6mm(实测竖向最大沉降值为6.4mm),数值计算结果与实测数值基本吻合。静力爆破产生的位移小,既很好地保证了风井开挖的顺利进行,同时也把对周边环境的干扰和影响程度降到了最低。

6 结语

以福州南站风井开挖为依托工程,针对静力爆破施工方法进行了研究。通过研究并进行对比分析可以看出,与传统爆破方法相比,采用静力爆破方法进行施工不产生震动、没有飞沙走石、没有震耳欲聋的噪声,爆破过程不产生有毒有害物质,具有对环境无污染和对周边环境无干扰等诸多优点。以上通过对静力爆破应用的分析,施工过程中要严格控制钻孔间排距和钻孔深度,装药深度和爆破反应时间等。通过对施工过程的分析可以看出,静力爆破后的岩体产生大量明显的胀裂缝,有利于后续的破除施工,达到了非常理想的爆破效果。同时静力爆破施工过程产生的位移很小,对环境的干扰和影响可以降到很低,具有常规爆破施工无法比拟的优势。