不锈钢零件精密深孔数控车加工的方法探析*

缪海滔

(宁德师范学院 福建宁德 352100)

在数控车加工领域中,不锈钢材料的加工难度大,加工精度难以控制,但此类零件在机电、建筑、化工等行业领域中应用广泛。结合相关数控加工经验来看,不锈钢材料受自身性能特点的影响,加工期间容易产生硬化以及积屑瘤,且导热性差,加工精度以及刀具损耗难以控制。尤其对于精密深孔不锈钢零件而言,如何保障加工质量,是业内人士研究的一项课题。以下结合某不锈钢零件精密深孔加工实例,对数控车加工期间的关键方法以及技术要点进行探讨与分析。

1 精密深孔不锈钢零件

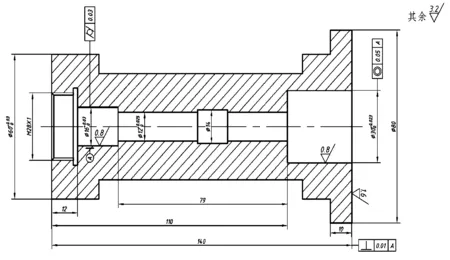

某精密深孔不锈钢零件为泵类零件,其基本结构如下图(见图1)所示。结合图1,该泵类零件不锈钢材质为OCr19Ni9,硬度≤90HRB,零件中有多个精密深孔,以12mm内孔加工精度最大。为了确保数控加工的精确性与有效性,必须严格把控内腔各孔车削加工的精度,从而符合形位公差要求。

图1 某精密深孔不锈钢零件基本结构示意图

结合图1,受该不锈钢零件精密深孔布设位置与参数特殊性因素的影响,数控车加工内腔车削环境仅能够采取螺纹胎具定位装夹方案,轴线左端定位面与工作右端面间距长度为140mm。同时,受回转体形状参数因素的影响,装夹环节较易发生失衡问题。精密深孔数控加工期间,φ12mm内孔贯穿零件中部,导致刀具装夹难度大。并且,该精密深孔不锈钢零件对垂直度、同轴度、以及尺寸精度的要求高,加工期间任意误差将严重影响零件的加工质量,如何保障零件加工合格,符合使用要求,是数控车加工期间必须高度重视的一项问题。

2 数控车加工工艺路线设计

考虑到上文中不锈钢零件精密深孔的特点以及数控车加工难点,为确保加工质量,保证加工精度要求,分析零件尺寸精度制定车削工艺路线,先粗车外圆轮廓,以外圆定位加工内孔;精车φ60外圆和M28螺纹孔和φ16内孔。调头以M28螺纹胎具定位车削其余外圆和内孔。

以下从数控车加工刀具选择、工件装夹、切削参数、内孔测量以及冷却排屑这几个方面入手,对数控车加工过程中的关键技术问题进行分析与探讨:

(1)1)加工刀具。考虑不锈钢零件精密深孔加工特点,在数控车加工刀具选择上,应当特别注意以下几个方面的问题:第一,通过按照与螺纹胎具螺纹反向标准选择右手刀具的方式,避免加工期间工件出现脱落问题;第二,为尽可能控制数控加工期间车床切削力对该不锈钢零件刚性水平所产生影响,可在刀片几何形状以及断屑槽形的选择对切削力进行尽可能的控制;第三,加工刀具刀尖圆弧过大可能导致加工期间产生颤纹,圆弧过小可能造成刀尖损坏,影响加工刀具使用寿命,故刀尖圆弧应当取适中范围;第四,为确保数控车加工期间不锈钢零件冷却充分,刀杆冷却形式应选择内冷却模式。满足上述标准的前提下,对各个加工工序中刀片以及刀杆的选择如下:①外圆精加工环节,刀片选型VNMG160404,刀杆选型MVJNR2020K16、MVJNL2020K16;②内孔精加工环节,刀片选型CCMT09T304,刀杆选型S12M-SCLCR09;③内螺纹槽加工环节,刀片选型16ER AG60,刀杆选型SNR0020Q16;④内孔环形槽加工环节,刀片选型8GR,刀杆选型S10K-SNGR08。具体配置如下表(见表1)所示。

表1 刀杆、刀片配置方案示意表

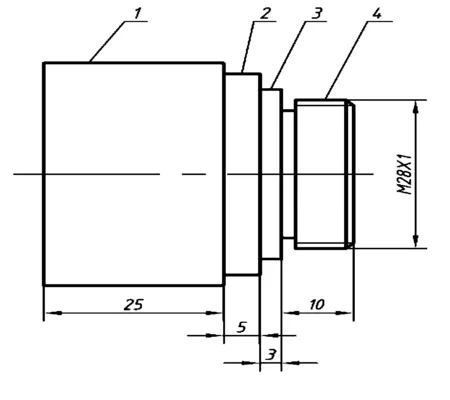

还需要特别注意的一点是,在刀杆以及刀片选型过程中虽然对刚性问题予以了充分考虑,但在涉及到内环形槽以及 φ12mm内孔精加工的过程当中,由于刀杆旋伸长度与刀杆直径比达到7-10倍,远高于全硬质合金刀杆使用极限,导致数控加工期间对表面质量以及尺寸精度的控制难度较大。为解决该问题,在数控加工中设计如下图(见图2)所示刀杆卡套,以此种方式增加对刀杆的包容面积,发挥对刀杆旋伸长度与刀杆直径比的等效缩短效应,促进刀杆刚性提升。

图2 刀杆卡套结构示意图

(2)工件装夹。前文中已经提到,受该不锈钢零件精密深孔布设位置与参数特殊性因素的影响,数控车加工内腔车削环境仅能够采取螺纹胎具定位装夹方案,螺纹胎具安装必须确保严密与精准,同时保证主轴与螺纹处于同轴状态下。本零件加工过程中螺纹胎具的基本结构如下图(见图3)所示。同时考虑不锈钢材料特性,在螺纹胎具材料的选择上推荐以40Cr为基体材料,且经热处理后确保硬度不低于HRC48要求。除此以外,为避免数控加工期间发生错位问题,螺纹胎具导向面粗糙程度应当严格按照不超过1.6μ m标准控制,圆柱定位面长度需按照不超过3mm标准控制。

图3 螺纹胎具基本结构示意图

(上图中,1为三爪夹持面,2为端面定位面,3为圆柱定位面,4为螺纹导向面)。

(3)切削参数。根据本精密深孔不锈钢零件在数控车加工期间对表面粗糙度、精度以及尺寸的要求,定义刀尖圆弧半径为r,刀具进给量为f,表面粗糙度为Ra,则三者间存在如下式(1)所示方式关系:

Ra=50f2/r

(1)

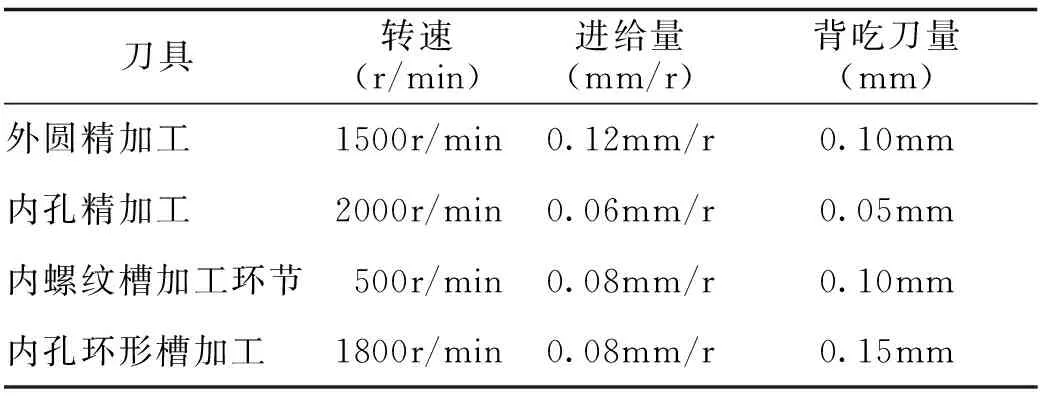

按照式(1)对粗糙度进行计算,并初步确定切削参数,根据刀具手册定义对应切削数值。满足上述标准的前提下,对各个加工工序中刀具切削参数的选择标准如下:①外圆精车刀加工环节中,刀具转速为1500r/min,背吃刀量为0.10mm,刀具进给量为0.12mm/r;②内孔精车刀环节中,刀具转速为2000r/min,背吃刀量为0.05mm,刀具进给量为0.06mm/r;③内螺纹槽加工环节环节中,刀具转速为500r/min,背吃刀量为0.10mm,刀具进给量为0.08mm/r;④内孔环形槽刀环节中,刀具转速为1800r/min,背吃刀量为0.15mm,刀具进给量为0.08mm/r;如下表(见表2)所示。按照上述参数标准控制零件切削加工的过程中,工作人员必须随时对刀片磨损程度进行关注,通过定期对刀片进行更换的方式,控制刀片磨损对不锈钢加工零件所产生影响,避免工件与螺纹胎具间发生研死问题。

表2 刀具切削参数示意表

(4)内孔测量。该不锈钢零件内孔 φ12mm公差为0.025mm,采用传统三点式内测千分尺进行测量所导致的误差较大,且三点式内孔测量量具还可能因划痕对零件表面质量产生影响。为避免该问题影响加工质量,可以尝试引入精度达到0.001mm标准的气动测量仪装置,在保障测量精度的同时,避免对不锈钢零件内孔表面质量产生影响。

(5)冷却排屑。数控车加工期间切削方式应当选择刀杆内冷却与刀座外冷却相结合的方式,要使用水溶剂极压切削液,这样更能保证冷却的效果达到最佳。 外冷却环节中,切削液应当与刀尖保持对准关系,以确保刀尖与不锈钢零件所接触部位能够快速进入冷却状态,以免切削环节热量对不锈钢零件所产生不良影响。同时考虑到该零件不锈钢零件内孔长径较大,因此镗孔环节中必须在进入半精车、精车等各个加工环节前予以暂停检查,对前一环节所产生切屑进行及时清理,以免因刀杆大量缠绕切屑而对零件表面造成划伤影响。

3 数控车加工注意事项

按照上述标准对不锈钢零件精密深孔进行数控车加工过程中,首先应将螺纹胎具旋入数控机床内,并借助扳手妥善固定,经百分表测量,确保工件径向圆跳动与端面圆跳动严格控制在0.002mm标准以内。同时,数控加工期间为避免因数控车刀具切削力过大而导致切削失稳的问题,实际作业中每完成10件零件加工作业,需要借助于百分表进行测量,以免加工不锈钢零件精度受到螺纹胎具位移作用的影响。除此以外,加工端面槽以及外圆过程中应注意对进给量以及切削速度的严格控制,以免上述部位受刀具影响而发生振纹问题。在精密深孔内孔加工过程当中,由于内孔直径与镗孔道间隔距离较小,因此必须借助于百分表对刀具垂直位置进行精密测量,为刀具参数调节控制提供重要依据。精加工期间还必须确保排屑干净,以免刀杆以及待加工不锈钢零件受到影响。深孔精加工期间加工余量应当严格按照0.06-0.10mm标准控制,以保障不锈钢零件加工精度以及合格性。更为重要的一点是,在数控车床加工期间,必须安排专人在各个加工环节中对内孔表面粗糙度、刀尖使用情况以及切屑性状进行动态检查,确保数控车床各个部分运转正常与稳定,对刀片进行及时更换,以避免不锈钢零件精密深孔加工质量受到不良影响。

4 结语

通过实践对本文上述精密深孔不锈钢零件加工精度进行验证,验证结果显示,经数控车加工不锈钢零件内孔粗糙度为0.9 m,垂直度为0.006mm,圆柱度为0.002mm,相关参数符合加工要求,零件加工总体合格率为98.3%,加工效率较使用本方法前明显提升。总而言之,上述围绕不锈钢零件精密深孔条件下的数控车加工关键工艺与技术要点进行了分析与探讨,在提升不锈钢零件精密深孔加工精度与合格率的同时,能够为其他端面槽、精密深孔以及不锈钢零部件的车削加工提供技术支持,一方面节约不锈钢材料消耗,另一方面保障加工精度,可进一步在数控车加工实践中推广应用。