某型汽轮机进汽室调节阀1号阀改型设计

张嘉禾,郑直飞

(西安精密机械研究所,陕西 西安 710075)

在很长一段时间以来,设计单位、工厂以及应用单位对阀门的认识比较粗浅,设计方法也比较粗放,对其内部流动没有进行细致的测量或计算研究,当然要想对内部进行测量也比较困难,因此对阀门内部流动的形式和脉动情况不甚了解。这就导致对阀门内部流动损失和压力脉动的产生机制认识不清,无法使阀门运行在最优的条件下,进而影响蒸汽轮机的整体性能。近些年,随着计算流体力学技术的发展以及计算能力的不断提高,已经有越来越多的设计人员借助计算流体力学技术对阀门内部进行数值模拟,以便取得更好的设计效果[9-10]。本文的工作就是采用现代数值计算方法深入研究某型汽轮机进气室调节阀1号阀改型设计,为进一步研究阀门特性及进汽缸性能给出参考。

1 几何模型

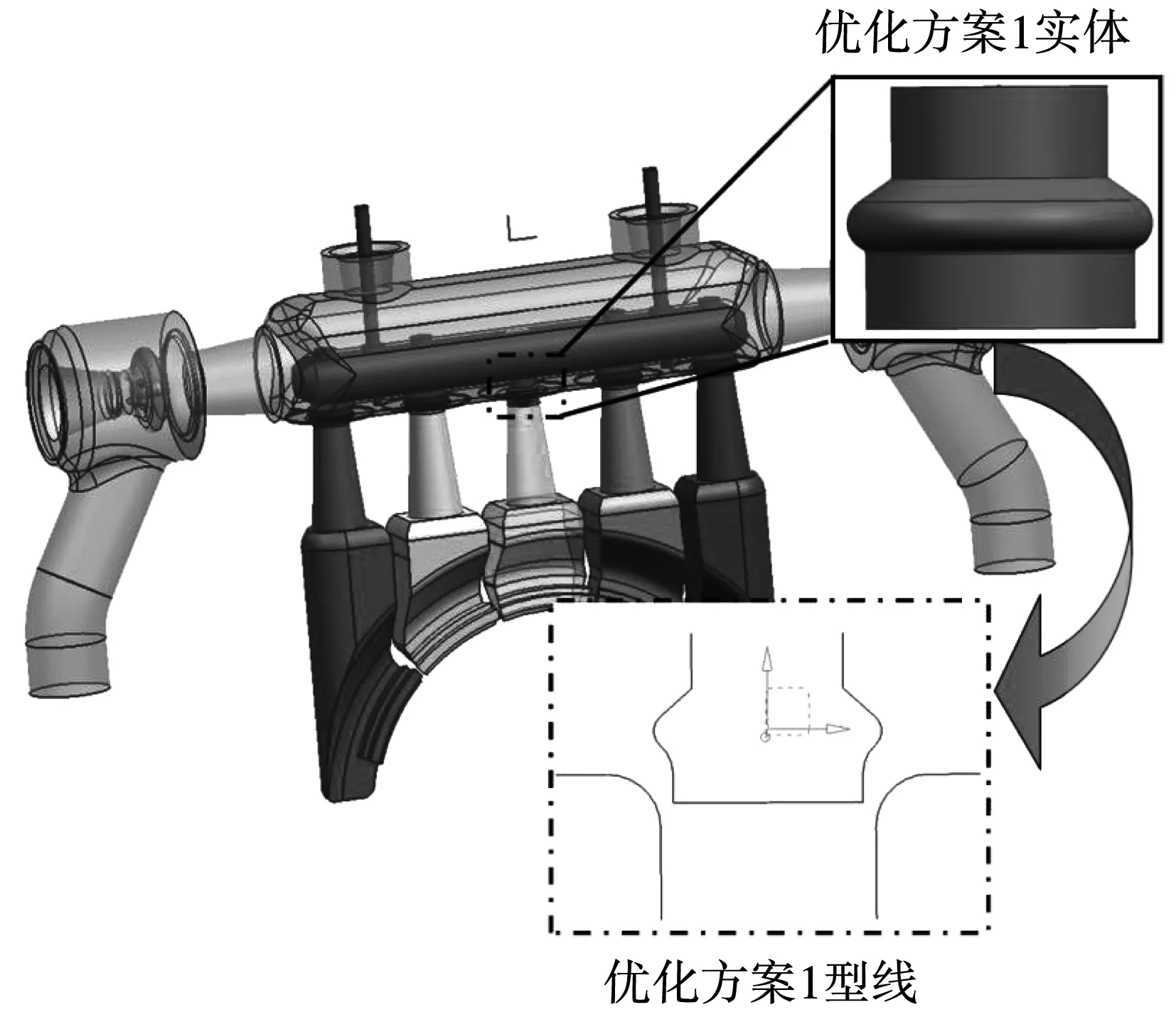

本文采用实体建模软件UG进行参数化实体建模。所生成的几何形体能根据用户的需求方便的修改调节阀和主汽阀的开度,从而极大节省了建模时间。图1所示为进汽室几何形体。

图1 进汽缸结构图

如图1所示,蒸汽通过左右两个进口进入阀门,主汽阀左右移动调整开度以控制进汽量。由5个阀头组成调节阀组,连杆上下移动控制调节阀开度控制出汽量,之后蒸汽从喷嘴喷出。阀门的几何构型直接关系到蒸汽流场结构,对局部压力脉动造成很大影响,因此在特定机组中,需要根据进出汽条件和流动情况对阀头几何进行优化改型设计。

调节阀组中的1号阀门在整个调节阀组中起着主要作用,本论文主要针对调节阀组的1号阀门进行阀头的优化改型设计,并分析局部流场特征。

2 原型进汽阀性能分析

首先根据阀门工作条件分析原型阀门的性能。以下分析假设进汽缸正常工作时两侧的主汽阀处于全开状态,同时忽略了主汽阀滤网对流动的影响。各方案进口条件相同,分别给定进口总压8.82 MPa,总温808 K,进口速度方向垂直于两侧进口平面;工况1到6的阀门开度各不相同,出口给定静压条件;不考虑热传导及换热效应,因此所有的固体壁面给定绝热无滑移条件。

流量特性是阀门最重要的性能指标之一,本文选取6个工况,包括工况1仅有1号梨阀打开,其余四阀处于关闭状态;工况2时阀梁继续上升,此时2号阀也打开排汽;以此类推,工况5时所有阀门都处于打开状态,工况6在工况5基础上阀门开度进一步增大,达到配汽表中的最大允许值。通过该6个不同工况的数值模拟得到了进汽缸的调节阀及主汽阀的流量特性曲线,如图2所示。

图2 进汽缸阀门流量-总压损失系数曲线

图3 工况1原型总压损失系数分布

从图2 (a)中可以看到,随着蒸汽流量的增大,调节阀的总压损失系数基本上呈单调下降趋势。工况1对应于1号梨阀单独开启的状态,其阀门升程为11.4 mm,此状态下相对流量仅为24.18%,由于阀门开度较小,此时的进汽缸出口总压损失系数非常大,达到1 181.54;随着蒸汽流量的不断增大,损失总体上来说呈下降趋势,在五个阀门同时开启后总压损失系数大幅度减小,在100%相对流量的工况6时仅为8.34,可见此时由于阀门开度达到最大,混合腔内尤其是阀座附近的流动情况相对较好,阀门的节流损失大为降低,因此出口的总压损失大为减小。从图中还可以看到,在阀门开度较小时,蒸汽流量的小幅度增加导致总压损失系数剧烈变化,这个现象提示我们,由于进汽缸属于顺序阀调节方式,其阀门按顺序从全关状态开启时混合腔内流动存在较大的不对称流动,掺混损失极大。另外,工况1的损失系数相比其他工况大出很多,这意味着1号梨阀单开的时候,较小的阀门开度造成了很大的节流损失,同时也意味着流动存在极大的不稳定性,这或许是调节阀组开启时1号梨阀阀杆频繁断裂的原因之一。

工况1时蒸汽流量较小。从图3的上图中可以看到,在阀门喉口之前位置总压损失系数普遍很小,在喉部位置之后损失急剧增大,这显然这是由于梨阀的节流作用引起。另外,喉部位置之后的流场损失分布不均,显示出该流场的不稳定性。

3 调节阀组1号阀优化设计

对进汽缸配汽的整个过程来说,主要的问题集中在调节阀门开启的短时间内。在这段阀门开启的过程中,由于阀口流道的不尽合理,加之阀门前后巨大的压差,造成阀门局部流动的极不稳定;通过分析发现,阀头型线也不利于阀门开启时流动的稳定,“空穴”现象的存在造成了阀后流场的分离流动,非定常的脉动将会对阀门组件结构强度造成极大的影响,如果其脉动频率接近阀门组件的固有频率,其结果是不可想象的。

上述译文中,“定罪量刑”标准翻译为“crime”。而crime仅有犯罪含义,与定罪、量刑这两个原文单词相差甚远,不符合法律英语的简短性与精确性,使译文所表达之意影响了原文辞义表达的连贯性。正确译文应为The criteria of conviction and sentencing

从进汽缸的调节方式来看,由于属顺序阀调节,阀门按次序依次打开,避免了所有阀门都具有节流损失的缺点,但同时又引来流量-升程曲线的不平顺,同时,混合腔室内的流动也会因此出现较大程度的不对称、不规则流动。

图4 1号阀改型方案1

由以上分析,原1号调节阀的平底结构和阀头型线是引起阀门内部流动振荡以及总压损失的关键因素。本文针对当前阀门几何,对阀门的底部进行修整,对“空穴”现象和漩涡运动进行抑制,同时对阀门的几何型线进行优化,避免气流经历较大的偏转,从而使其经过阀门通道喉部的时候能够更顺畅一些,以便消除过快的气流加速现象,降低阀门前后的压力梯度。有相关文献指出,在阀碟下方加一个延长段可以破坏此处的低压区,因此第二个可行的改型方案就是通过对阀头型线的延伸,造成一种能消除底部空穴和分离流动的结构,类似于“直流阀”设计。

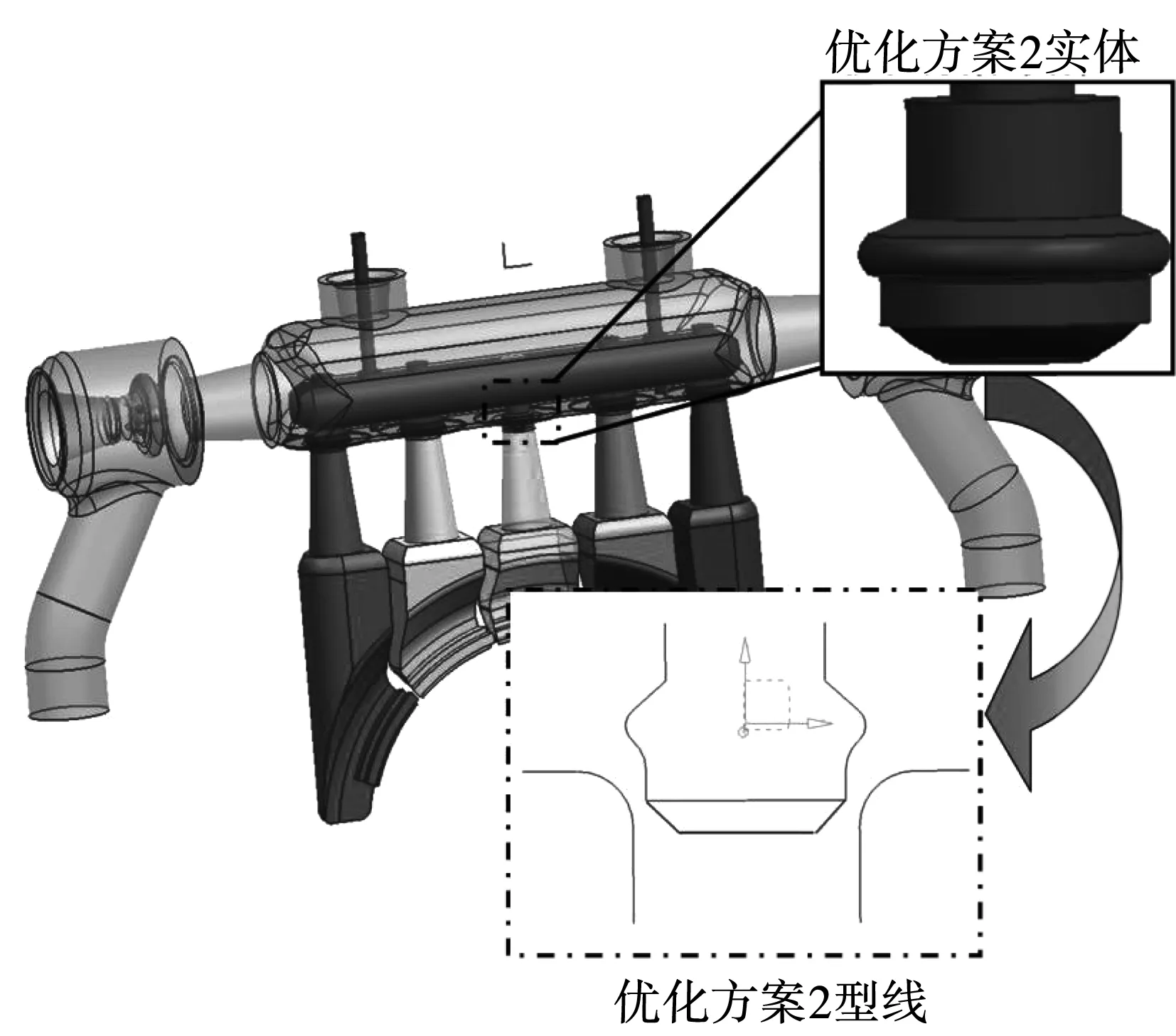

图5 1号阀改型方案2

图6 1号阀改型方案3

图4至图6分别给出了基于这两种改型设想的三个改型措施UG图列。从图中可以看到,方案1为典型的“直流阀”设计,二维的型线显示直流阀头部的直通段使得原先的拉瓦尔喷管型流道变为单纯的收缩型流道。方案2在前述方案的基础上,将阀门底部的平台作了修改,重新构成了收缩-扩张的流道结构。方案3则类似于“水滴”结构,二维型线显示,在阀头和阀座构成的局部流道中,阀头上侧型线使得气流先减速后加速,并且阀头底部的型线进一步修改,原先的平台结构基本消失。

优化方案的计算条件与原型相同,通过对改型的详细计算,和原型阀门性能对比分析后再决定是否需要对阀门型线做进一步细致调整。在此基础上,选取定常性能较好的阀门型线,通过流场分析软件求解阀门开启时的非定常动态流场,以此确定改型后的阀门性能是否达到工程设计需要。另外,阀杆因素也不容忽略,在优化设计过程中应充分考虑其影响。这个问题将在研究完阀门的非定常开启问题后再做讨论。

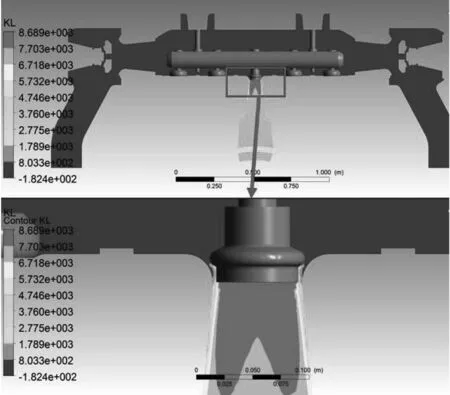

计算结果表明,在相同边界条件下,优化方案1的出口总压损失系数为1 051,比原型稍低一些。图7给出了优化方案1的中分面总压损失系数的分布图及阀门附近的局部放大图,对比原型调节阀门之前的区域两者的损失系数普遍都较小。主要的差别体现在阀门喉口及阀头底部区域,改型方案1的阀门喉口附近总压损失系数在400以下,而原型的喉口区域总压损失系数在500以上,直流阀的改型初看起来效果明显。由于直通段较长,气流流过阀头时已经较为平顺,阀头底部的总压损失系数约在800附近,原型的阀头底部存在有分离涡对,因此总压损失较大,约在1 300上下。喷管内的总压损失系数更为清晰地显示,“直流阀”的设计不仅使得阀门附近的流动损失减小,而且使得阀门后的流动掺混迹象大为减轻,高损失范围大为减小。

图7 改型方案1总压损失系数分布

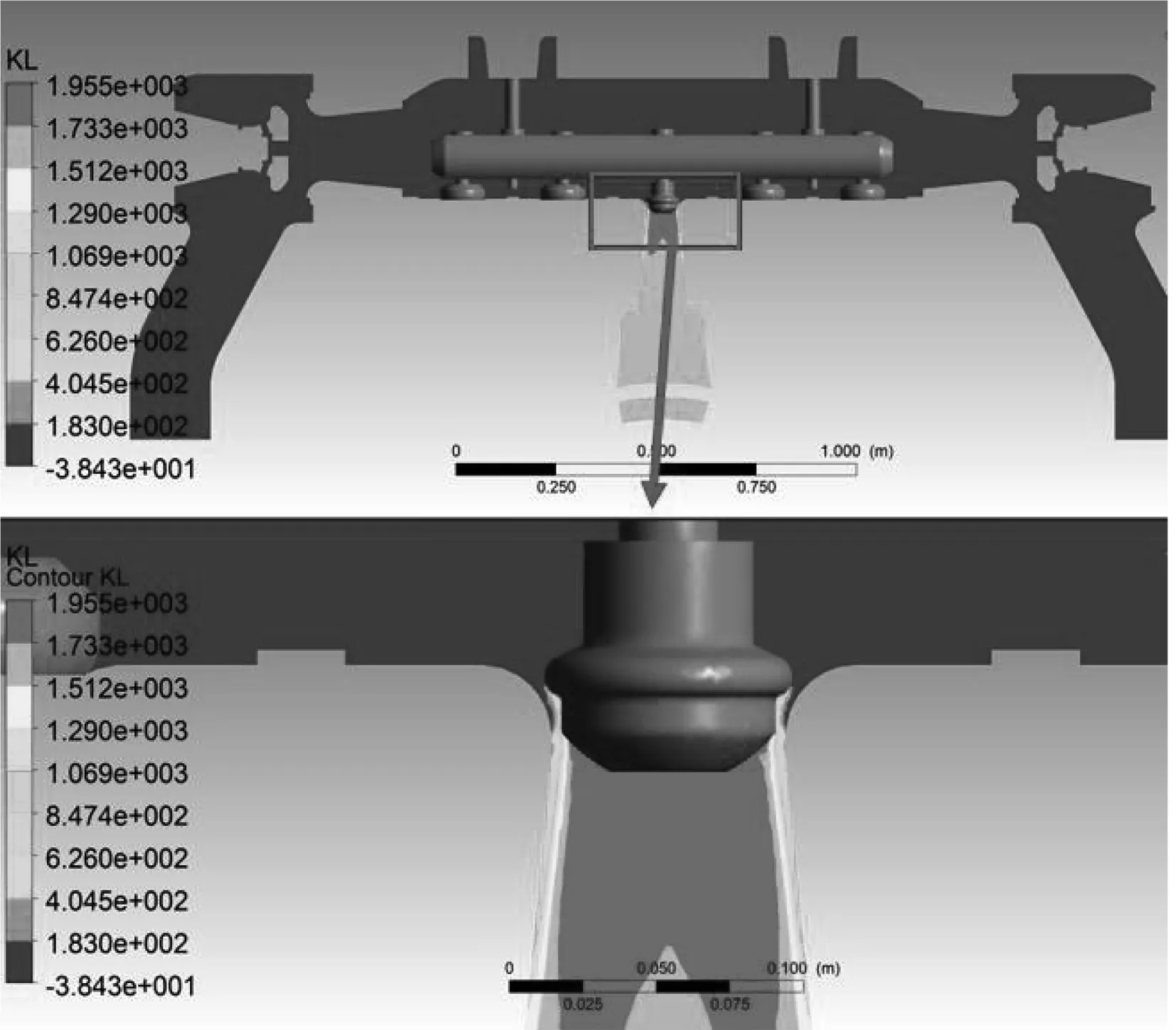

改型方案2在1的基础上将直通段的后部做了倒角处理,图8计算结果表明,这样的设计并没有使得流动情况进一步改善,相反,由于直通段的缩短以及倒角部分造成局部流道的突然扩张,整体的总压损失反而有所上升。具体来看,在阀门直通段及之前的位置,和改型方案1相似,总压损失系数的增加都很缓慢;在直通段末端,倒角的处理使得流道突然扩张,气流迅速加速,此时的总压损失迅速上升,达到1 500以上的等级,大大超出了方案1的损失大小;虽然阀门后的喷管总压损失分布显示方案2的掺混趋势也比较小,但其总压损失系数的平均值仍然比较大,甚至于相比原型来说都偏大。可见,方案2的改型初衷没有很好实现。

图8 改型方案2总压损失系数分布

在前面两种改型的基础上,方案3取消了阀头底部的平台特征,取而代之的是类似于水滴的结构。阀门型线表明,此时的局部流道先稍微收缩,在喉口位置之后渐渐扩张,其范围延伸至阀头底部。数值模拟的结果表明,出口的总压损失系数下降为811.9,相比较原型的1 181.54,改型方案3的总压损失下降了31.3%,效果明显。图9给出了该方案的中分面总压损失系数分布,从图中观察到,取消了底部的平面特征后,流场最为明显的改变就是底部区域的高损失范围大幅度减小,虽然在喉口附近的节流损失相比直流阀的方案1稍有上升,但从总体来看,方案3的改型设计是成功的。先小幅收缩,后逐渐扩张的流道设计使得气流流动平顺性大为增加,而平台结构的取消削减了阀头底部的高损失区域,也大为减轻了喷管内部的掺混损失。

4 结论

通过上述分析,我们认为:

(1)直流阀虽然对阀门局部流动的改善效果明显,但由于底部平台的存在,“空穴”效应依然对总体性能影响较大,而在直流阀底部采用倒角后流动不仅未有改善,损失反而上升。而水滴状的改型方案3通过构建收缩和逐渐扩张的流道结构,消除平台特征后,不管是阀门附近还是阀门后的流动都大为改善,出口处的总压损失相比原型大幅降低,基本达到了优化改型损失下降30%的目标。

(2)值得注意的是,上述三种优化改型方案只在与原型相同阀门开度的工况下进行了三维数值模拟,并没有对其他阀门开度下的流场进行详细的计算,因此如要确定最终的改型方案还需要对目前比较有前途的改型方案3做进一步的研究,以确定在其他工况下它是否仍然有效。另外,阀门型线的改变必然意味着调节阀组的流量-升程特性发生些许变化,这也是以后需要着重研究的。