不锈钢带光亮退火马弗结构优化

摘 要:分析连续光亮退火炉马弗在高温中使用出现的主要缺陷形式及对应的原因。针对各类缺陷形式,制定出合理的改进方案,延长马弗使用寿命,提高设备有效作业率,降低生产加工成本。

关键词:弗炉;高温蠕变;结构

不锈钢光亮退火采用氨分解气氛,在退火时该气氛在1080℃高温中可对奥氏体不锈钢板材进行保护,使板面具有良好的光亮、无氧化效果。马弗是确保气氛纯度的重要设备,马弗主要有两种形式,一种是卧式连续炉,一种是立式连续炉。柳钢中金950mm不锈钢冷连轧机组配套8条双带卧式光亮退火炉,其生产的不锈钢板具有良好的耐蚀性、高低温性能、良好工艺性能,在建筑物的内外装饰、卫生设备、仪器仪表等领域应用广泛。8条光亮退火机组由三个厂家提供设备,于2018年7月陆续投产,三家设备厂商提供的光亮退火马弗,均出现较为严重的塌陷问题,这对现场生产造成严重的影响,如何快速高效的改善设备出现的问题,是企业目前亟待需要解决的。

一、原因及分析

1、马弗异常更换原因分析

1.1高温蠕变引发的缺陷

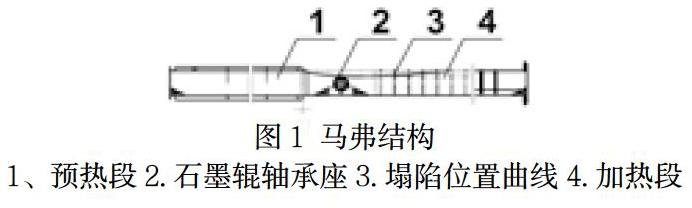

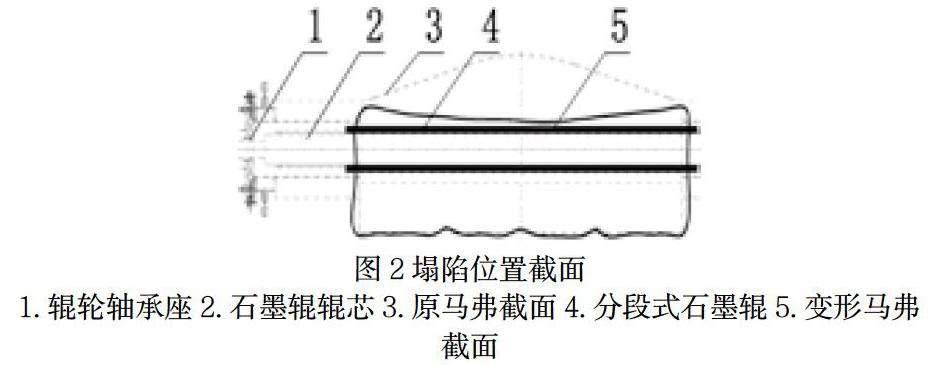

如图1所示,马弗分为预热段与加热段,预热段温度控制在720℃,加热段各温区温度控制在1080℃,由于预热段使用温度相对较低,通常情况下预热段的使用寿命是加热段寿命的2倍。通过对5条马弗的检查,其中2条因预热段受加热段塌陷严重影响无法分切利用,需要整条马弗更换,其余3条切预热段2M左右,加热段全部更换。马弗采用厚度为8mm的东方特钢310S制作,整段更换与部分更换两者维护费用相差15万元,所以在使用维护中应尽量避免整段更换。全新马弗拱顶距离底面高度为680mm,马弗拱顶距离石墨辊上表面距离为270mm。在使用温度下长期运行,高温蠕变会引起马弗塌陷,两端均有气缸拉伸高温蠕变的马弗,通过拉伸减缓马弗拱顶下塌的趋势,但随着使用时间的增涨,塌陷的马弗拱顶造成带钢上表面划伤从而引起钢卷质量缺陷,塌陷始于预热段尾端终于加热段中段,具体塌陷位置曲线如图1中3所示,测量马弗塌陷变形的最严重的地方变形拱顶距离底面最低处为400mm,如图2所示。

1.2 两立面鼓包

在马弗拱顶塌陷的同时,两立面在两条筋板之间出现鼓包,最大鼓包高度约为50mm,同时发现部分焊接模压筋板与马弗间的焊道开裂,测量裂开焊道长度为60-70mm。在马弗使用末期未能提供良好的支撑。立面的变形导致石墨辊轴承座的安装精度逐渐降低,变形最严重的两条马弗使用末期共计出现4次轴承卡死,3次轴承位机封挤出。但在马弗变形中未见开裂或烧穿现象。

二、方案及改进措施

在马弗使用过程中未出现烧穿,本文就不做讲解分析。通过对重点缺陷原因分析并针对的提出改善方案,延长马弗是使用寿命,确保产品质量和降低设备维护成本。针对马弗塌陷改善如下:

2.1 馬弗连接方式

将预热段与加热段焊接连接方式改为对夹连接箱式,改后结构如图3所示。采用20mm厚的钢板制作连接套,通过连接箱将预热段与加热段分离,可有效阻隔加热段马弗顶下塌传导至预热段。马弗与端面法兰焊接采用双面焊接,确保在后续马弗更换时,预热段只需检查焊缝是否存在焊缝开裂,无需将预热段部分切除,减去连接套的制作费用后还能,降低维护成本2-3万元左右。原设计将轴承座焊接与马弗上,马弗两立面面随高温蠕变导致两侧轴承座在垂直方向的变形,为避免在马弗使用末期出现轴承位精度跑偏导致辊轮卡死等异常,现将轴承座改焊接在连接箱上,由于内胆与外壳之间填塞有保温材,外壳的温度相对较低,且由于外壳采用20mm的厚板,相对变形较小,大大改善了因马弗变形导致的石墨辊卡死,减少停机维护时间。

2 .2 加热段焊接吊顶

在13.05米长的马弗加热段上共计焊接31条模压筋板,筋板采用厚度6mm的东方特钢310S模压制作,在马弗上焊接间隔距离为400mm。沿带钢方向算第2条起,每间隔三条模压筋板安装一套,共计加装6套吊顶,吊顶所用拉杆为M30*1000的310S双头牙螺杆,其顶部穿过保温材固定于炉顶钢构处,可以防止马弗蠕变产生的塌顶。

2.3 焊接调整

用ER309焊丝,选用脉冲焊机并用97.5%Ar+2.5%CO2混合气体保护焊,CO2在焊接时能参与一定的反应,可以去除焊接中产生的氢成份,而Ar的隔离保护作用要好于CO2,使焊接飞溅更小,焊缝更均匀,并有助于提高焊缝强度。马弗及连接套均采用满焊焊接,模压筋板采用间断焊接,焊道长度120mm,在有吊顶的位置可适当将焊缝的长度延长至160mm,可以有效防止焊道在使用过程中裂开。

三、结论

经过多年的卧式光亮退火炉马弗使用和维护管理,积累了一定的工作经验和失效问题的处理方法,但未来需要在马弗维护使用中不断研究、探索新出现的问题,进一步延长光亮炉马弗使用寿命,提高设备有效作业率,降低生产加工成本。

参考文献

[1] 叶乃威,杨安,孙朝阳.不锈钢带钢光亮退火马弗炉缺陷分析及修复[J].冶金设备,2010(1)40-45

[2] 向化纯,陈伟.有马弗网带炉中马弗的结构设计[J],工业炉,2006(1):24-28

作者简介:何秋陵(1986-),男,毕业于湖北汽车工业学院,广西柳州钢铁集团有限公司柳钢中金顶锋公司,主要从事冷轧机电设备管理工作。