某型发动机1+1/2对转涡轮试验研究

方华 吴支繁 屈彬 付金辉

摘 要:本文以某型发动机的1+1/2对转涡轮为研究对象,开展对转模型涡轮试验研究,介绍了相关试验方法,获取了涡轮的转速、流量、功率等涡轮特性参数,为该型发动机涡轮研制提供试验验证和设计依据。

关键词:1+1/2对转涡轮;涡轮特性;试验验证

近年来,随着对发动机及飞行器整体性能要求的提高,1+1/2对转涡轮技术以其减重、提高效率、降低陀螺力矩等优势越来越受到各国重视,如美国的F120发动机上就尝试采用了1+1/2对转涡轮设计,在JSF项目中GE和罗.罗合作研制的大型军用涡扇发动机F136也采用了1+1/2对转涡轮设计[1]。1+1/2对转涡轮取消低压涡轮导向叶片,使得涡轮特别是低压涡轮的气动情况更加复杂,采用理论计算及分析的方法难以真实模拟其性能和高、低压涡轮匹配情况[2]。国内1+1/2对转涡轮研究起步较晚,设计手段相对匮乏,必须通过相应的涡轮试验来积累数据,校验设計软件。

本文以某型发动机的对转涡轮为研究对象,开展对转模型涡轮试验研究,获取涡轮的各特性参数和高、低压涡轮匹配特性,反馈和修正计算结果,为该型发动机涡轮设计与优化提供试验数据支撑,为后续各类型双转子涡轮试验的开展和相关试验流程、试验手段的完善提供经验借鉴。

1试验设备

中国航发湖南动力机械研究所中温中压双转子涡轮试验器是我国自主设计的适用于中、小型航空发动机涡轮性能试验的试验装置,具有结构美观、试验范围广、转速控制精度高、试验状态稳定、应急保护措施完善等特点。该试验器主要技术参数如下:

进口流量:≤25kg/s

进口温度:≤823K

进口压力:≤2.0MPa(绝对压力)

高压涡轮最高转速:30000r/min,最大吸收功率:1865kW

低压涡轮最高转速:24000r/min,最大吸收功率:1860kW

2试验对象

试验对象为1+1/2对转模型涡轮试验件(模型比1:1),主体材料为1Cr11Ni2W2MoV,整个涡轮系统采用悬臂支承结构[3]。高压涡轮为一单轴单级涡轮,转动轴功率前输出,涡轮支承采用1-0-1的双支点结构形式,低压涡轮为单级涡轮,转动轴功率后输出,涡轮分涡轮轴和延长轴两个轴系支承,均采用1-0-1的双支点结构形式。试验件设计了热补偿结构,消除试验时机匣受热膨胀产生的热应力。顺气流方向看,高压涡轮逆时针方向转动,低压涡轮顺时针方向转动。

3试验方法

来自气源站的高温压缩空气通过管网输送至试验设备入口,气体通过试验器管路系统调压、节流、整流后进入试验件,涡轮膨胀做功后,出口气流导入排气蜗壳、经管道节流后排入消音塔。试验器原理图见图1。试验件性能参数和试验设备运行监视参数,经测试设备采集信号转换后接入数据采集系统进行录取、保存和显示。与设备安全运行有关的参数如振动、转速、扭矩、滑油供油压力等设置报警值和限制值,超过报警值参数变色显示,超过限制值,触发试验器进气6#应急阀快速关闭,同时排气5#应急阀快速打开,使气源放空,最大限度地保证设备、试验件和人员的安全。

1)试验状态调节:进口压力通过4#阀、8#阀调节;进口温度通过气源站燃油换热器调节;排气压力通过排气主路10#阀、旁路11#阀调节;高压涡轮转速、低压涡轮转速通过2台英国Froude公司HS125和HS150水力测功器分别进行控制。

2)试验件测试安排:主要包括测量涡轮进口流量、涡轮进出口总温总压和静压、级间静压等参数。静压测点除高、低压涡轮间截面仅布置外壁静压外,其余截面沿内外壁面均布4点,总温,总压测点沿径向等环面分布,径向不少于4点,总温、总压探针周向均布不少于4支,参数测量方法和精度见表1。

3)非直接测量参数计算方法:

低压涡轮进口总温、折合转速计算公式如下:

其中:

np——低压涡轮物理转速,r/min;

Tt0——高压涡轮进口截面总温,K;

Tt2——低压涡轮进口截面总温,K;

R ——气体常数;

W——质量流量,kg/s;

k ——绝热指数;

Neg——高压水力测功器测出的功率,kW;

下标des——设计点状态;

下标test——试验状态。

4)数据处理方法

在本次涡轮特性试验中,数采系统以5Hz采集频率对试验过程中的参数自动进行采集存储。采集到的连续数据存在一定范围的波动,选用稳态采集点前后5秒内50个稳态点平均值来代表一个状态点的测试数据。

4试验结果与分析

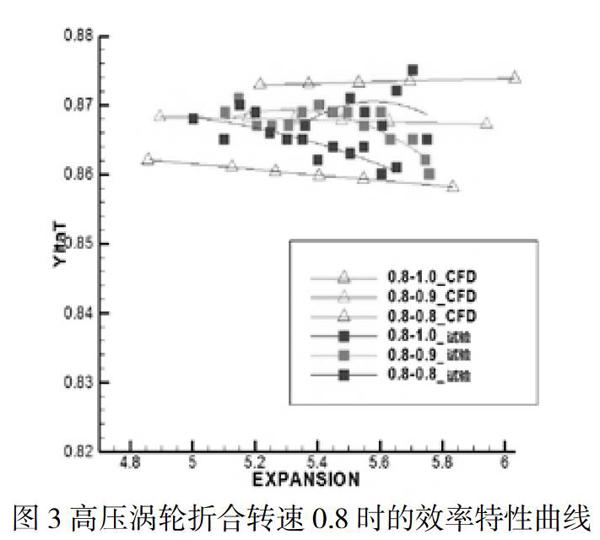

图2为高压涡轮折合转速为1.0时,双涡轮的效率特性曲线,从该图可以看到,试验值在不同折合转速下,效率随膨胀比的增大而减小,与仿真计算值趋势相同。在高折合转速下,试验值与仿真计算值相差较大,在设计点附近,试验值大约为0.883,而仿真计算值约为0.894,试验值比仿真计算值低1.1%。而在低折合转速下,试验值与仿真计算值相当。图3为高压转速为0.8时,双涡轮的效率特性曲线,试验值与仿真计算值相差较小,从计算值看,效率变化比较平缓。

考虑到试验中模型涡轮的进出口测试探针会对流量造成一定堵塞,产生损失。同时,高压出口测试位置离高压尾缘较远,约为30mm。因此,需对试验结果进行修正,通过CFX完成对探针和交接面差异的修正后,在整机环境下,高压涡轮效率修正为0.8663,比总体要求的0.865高0.13%。而低压涡轮修正为0.8804比总体要求的0.87高1.04%。

5结论

本文通过开展1+1/2对转模型涡轮试验研究,探索相关试验方法,获取了涡轮的各特性参数,为该型发动机涡轮设计与优化提供试验数据支撑,验证了该型发动机涡轮设计满足整机设计要求。

参考文献

[1] 杨志.对转涡轮技术应用研究回顾与展望[J].南华动力,2013(1):196-200.

[2] 施晚霞.对转发动机研究概况及特点分析[J].南华动力,2020(1):87-91.

[3] 宋石平.某型发动机对转模型试验件结果设计[J].南华动力,2019(1):193-196.