国内3 000 m 长水平段水平井钻井实例与认识

孙永兴 贾利春

乐山师范学院

长水平段水平井增加了泄流面积,可以有效提高单井产量和改善油气藏开发效果,已经成为国内外低渗透、致密油气、页岩油气等非常规油气资源规模效益开发的重要技术之一[1-6]。北美地区依靠“长水平井+超级压裂”技术创新实现页岩油气增产增效和能源自给,其主要内涵之一即为超长水平段水平井技术。北美地区的超长水平段水平井已突破3 000 m 甚至更长,如加拿大白桦地区致密气藏的B11-09-079-80W6 井完钻水平段长度为3 600 m[7],美国Eclipse 资源公司在俄亥俄州Utica 页岩气产区钻成了一口超级水平井Purple Hayes 1H 井,该井井深达8 244.2 m、水平段长达5 652.2 m,创造了美国陆上水平井水平段长度新纪录[8]。超长水平段水平井技术助推北美页岩气单井日产气量和EUR(估算最终采收率)实现翻番、桶油成本降低9 美元,有效抑制了油价下滑所带来的效益下行问题。

国内非常规油气资源丰富,是我国未来重要的战略接替资源。为实现非常规油气资源的经济有效开发,国内也正积极开展相关技术攻关,其中长水平段水平井技术是主要发展方向之一,近十几年来水平段长度也不断攀升,部分井水平段长已突破了3 000 m 甚至更长,如华H50-7 井水平段长度达到4 088 m。虽然超长水平段水平井有利于非常规油气资源的开发,但给钻井工程带来了诸多技术挑战,对钻井工艺装备和工具的要求高,整体来说国内的长水平段水平井技术与国外差距还很大[1-2]。

笔者在调研总结近十几年来国内3 000 m 长水平段水平井钻井实例的基础上,系统介绍了相关实例钻井过程中遇到的实际问题及对策措施,在此基础上总结、梳理了长水平段水平井钻井所面临的技术难点,并针对这些难点找出具体的对策和发展方向,以助于推动国内3 000 m 及以上长水平段水平井钻井技术的发展,提高该技术的应用范围和效果,支撑非常规油气资源的规模效益开发。

1 3 000 m 长水平段水平井钻井实例

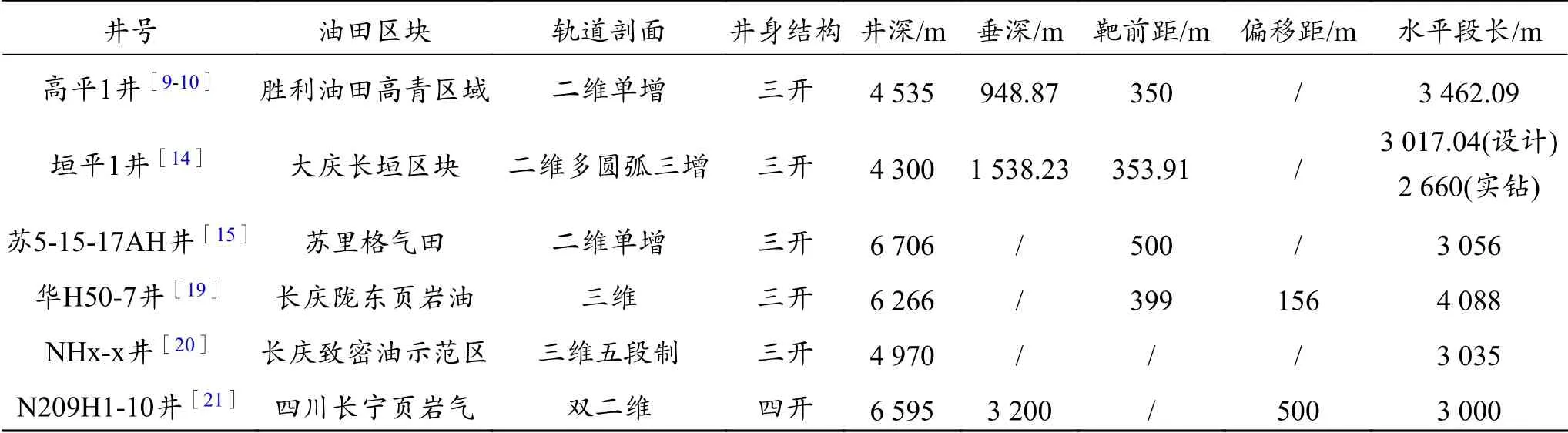

近十几年来国内先后在胜利、大庆、苏里格、长庆和西南等油气田钻成了3 000 m 及以上长水平段水平井[9-21]。表1 列出了国内3 000 m 及以上长水平段水平井实例和相关关键参数。

表1 3 000 m 及以上长水平段水平井关键参数Table 1 Key parameter of horizontal well with horizontal section at least 3 000 m long

1.1 胜利低渗油田应用情况

高平1 井是胜利油田部署在东营凹陷的一口大位移水平井,其造斜点515.00 m,完钻水平段长3 462.09 m[9-13]。由于该井设计垂深浅,上部地层松软、地层造斜能力差,且Ø311.2 mm 井眼造斜,定向造斜难度大,同时直井段短导致钻具重量轻、水平段后期井内摩阻大、井底加压十分困难,钻具扭振现象严重。采取措施:(1)结合摩阻扭矩计算优化采用靶前距350 m 的单增剖面井眼轨道[9],同时为提高储层钻遇率,结合地层产状设计了中间调整靶点;(2)井眼轨迹控制方面,在二开造斜及三开水平段使用螺杆+欠尺寸扶正器的滑动导向钻具组合,水平段以复合钻进为主、滑动钻进为辅的方式使井眼轨迹尽量平滑;3 500 m 之前采用牙轮钻头,之后采用PDC 钻头,水平段前段采用加重钻杆倒装钻具组合,水平段后段直井段加钻铤、井斜角小于30°的井段用加重钻杆[10-12];采用LWD 及时跟踪分析判断所钻遇的地层情况,对于LWD 仪器测量盲区,采用井眼轨迹的有效预测和改进型逐点寻优法对待钻井眼及时修正,有效控制井眼轨迹;(3) 3 200 m 以深水平段使用高性能乳化防塌钻井液体系钻进,在保证抑制性、防塌和润滑的前提下,提高钻井液的黏度和动切力保持携岩能力,施工期间,钻井液性能处理以稳定为主,钻井液黏度控制在50~70 s 之间,同时充分利用固控设备采用180 目振动筛布及时清除有害固相[13],适时补充钻井液中白油润滑剂及各种分子量的聚合物的有效含量;(4)通井洗井采用钻头+近钻头扶正器+井眼扩大器+钻杆的组合,水平段长2 000 m 之前如钻具遇阻开顶驱旋转下入,出套管鞋之前和到井底之后开泵大排量循环;水平段2 000 m 之后如遇阻开顶驱旋转钻具并开泵划眼至井底,通过通井修整井眼和大排量循环洗井,保障井眼清洁、畅通[11]。

1.2 苏里格气田应用情况

苏里格气田为典型的低孔、低渗、低压力的致密岩性气藏,主要采用长水平段水平井开发方式,苏5-15-17AH 井为该区块成功实施的一口水平段超3 000 m 的水平井,其完钻井深6 706 m、水平段长3 056 m[15-16]。该井水平段后期为Ø152.4 mm井眼,井下钻具的刚性变弱且环空压耗逐渐升高,造成工具面调整困难、摩阻较大、无法施加有效钻压,同时因钻井液排量选择受到限制容易形成岩屑床。采取措施:(1)采用靶前距500 m 的单增剖面井眼轨道,特殊的三开井身结构为:一开Ø346 mm×760 m,下入Ø273.1 mm 表层套管;二开复合井眼包含两段井眼,Ø241.3 mm×2 890 m+Ø215.9 mm×4 859 m,下入Ø177.8 mm 技术套管;三开水平段Ø152.4 mm×6 706 m;(2)采用PDC 钻头+弯螺杆的滑动导向钻具组合,Ø215.9 mm 井眼开始造斜并钻进1 201 m 水平井段,采用1.25°弯螺杆复合增斜率0.3~0.5 (°)/根,滑动钻进时工具面调整困难、摩阻较大;Ø152.4 mm水平段采用1°弯螺杆复合增斜率0.2~0.3 (°)/根,水平段的后期摩阻扭矩大、滑动施工困难,使用了水力振荡器缓解钻具托压[15-17],但在滑动钻进时调整工具面依然困难,滑动钻进效果差;(3)该井二开以后均采用哈里伯顿PDC 钻头,Ø215.9 mm 斜井段采用MMD65DH 型,水平段采用215FXD65D 型;Ø152.4 mm 水平段采用FX55D 型,平均机械钻速7.5 m/h;(4)Ø215.9 mm 井段采用无土相复合盐钻井液体系,通过无机盐和有机盐提高体系抑制性;Ø152.4 mm 水平段采用强封堵油基钻井液,通过强化封堵、控制低剪切速率下的流变性稳定井壁、保护储层、抗温抗污染[15,18];(5)Ø177.8 mm 技术套管串下入使用了漂浮下套管技术,确保套管顺利下入[15]。

1.3 长庆陇东页岩油应用情况

华H50-7 井是部署在长庆油田陇东页岩油区块的一口三维水平井,采用“导管+三开”井身结构,偏移距156.00 m,靶前距399.00 m[19]。该井2 716.00~3 120.00 m 水平段存在断层漏失带,容易发生失返性井漏,堵漏难度大,且水平段长达4 000.00 m,钻井过程中摩阻扭矩较大,生产套管下入难度大。采取措施:(1)在二开小井斜角井段采用螺杆+常规PDC 钻头复合钻井技术消除偏移距,使用2 只复合钻头快速入窗;水平段采用旋转导向技术钻进,为保证钻压传递采用倒装钻具组合,直井段使用斜台阶G105 加重钻杆,其余井段使用S135 钻杆;(2)针对陇东长7 段井壁垮塌严重的泥岩地层,采用抑制性强、固相含量低的高性能水基钻井液,水平段钻井液密度 1.22~1.33 g/cm3,黏度57 s,滤失量4 mL,控制固相含量<10%、膨润土含量<20 g/L;配备3 台F1600-HL 型耐压52 MPa 的超高压钻井泵,钻井排量满足50 L/s,解决了Ø311.2 mm 钻头泥包的问题;(3)在井深4 894.00 m 和5 391.00 m 时发生漏速15 m3/h 的失返性漏失,分别采用超分子凝胶堵漏浆和“纤维水泥+锥形四面体堵漏材料+刚性颗粒”工作液堵漏控制漏速;(4)下套管前通井并使用4 个岩屑床清除器分段破坏岩屑床,采用NDS 漂浮接箍下套管,漂浮段长度为水平段趾端的3 500 m,同时每间隔50~100 m 安放一个整体式弹性扶正器,保障生产套管一次顺利下至设计位置[19]。

1.4 页岩气应用情况

随着四川长宁地区页岩气三维丛式水平井钻井技术的成熟和不断进步,水平段长度逐步由1 500 m提升到2 000 m 以上,2 500~3 000 m 长水平段页岩气井已成为趋势。N209H1-10 井位于 N209H1a 平台的南半支,其设计A 点垂深约3 200 m,偏移距500 m,水平段长3 000 m[21]。由于龙马溪组地层存在断层、褶皱等微构造变化,实钻中井眼轨迹调整频繁,井眼轨迹与井下钻柱兼容性不足,导致摩阻扭矩大、钻压传递困难。采取措施:(1)采用该区块成熟应用的“四开四完”井身结构,井眼轨道剖面为 “直-增-稳-降-扭-稳-增-稳”的双二维轨道,上部地层预增斜防止井眼碰撞,中部井段降斜扭方位摆正后小井斜稳斜钻进,下部地层全力增斜入靶,在水平段钻进无需扭方位;(2)在造斜段采用旋转导向钻进满足井眼轨迹造斜率高的要求,同时可以提高井眼光滑度;进入水平段后采用旋转导向或滑动导向钻具组合,无论哪种钻进方式均采用地质导向,通过随钻方位伽马准确判断龙马溪组地层倾角变化情况并及时调整井眼轨迹,保证优质页岩储层钻遇率;滑动导向钻进时,为缓解定向托压现象采用了钻柱扭摆系统;(3)二开Ø444.5 mm 井段采用聚合物无固相钻井液或聚磺钻井液钻至嘉陵江组底,三开Ø311.2 mm井段采用钾聚合物钻井液、聚磺钻井液或钾聚磺钻井液钻至韩家店组顶,四开Ø215.9 mm 井段采用油基钻井液或高性能水基钻井液钻至目的层,强化抑制、封堵性能,保障页岩地层井壁稳定[21]。

2 对3 000 m 长水平段水平井钻井认识

由国内3 000 m 长水平段水平井钻井实例可知,由于水平段超长,对降低摩阻扭矩、井眼轨迹控制、井眼清洁、润滑防卡和井壁稳定等带来了很多技术挑战。通过分析这些难点并提出相应的处理措施有助于长水平段水平井的钻成和推广。

2.1 钻井难点

(1)摩阻扭矩大。随着水平段的延伸,钻柱易与井壁底部接触造成摩阻扭矩增加,相比旋转导向钻进,滑动钻进由于钻柱不旋转摩阻更高[1-3,9-14]。页岩油气、致密油气区块采用丛式三维水平井眼,需要扭方位钻进[19-21],钻柱在井下受力情况更复杂,易造成钻柱屈曲变形甚至自锁,且钻柱自重不足导致无法有效传递钻压使得水平段延伸钻进困难。

(2)井眼轨迹控制难度大。虽然旋转导向钻井技术可以实现长水平段井眼轨迹高效控制[2],但是其应用成本高昂且工具短缺,是当前国内钻井领域的重点“卡脖子”技术[22]。如四川页岩气水平井在造斜段通常采用旋转导向钻进,进入水平段后更换为滑动导向钻进。滑动导向钻进方式虽然具有很强的导向能力满足造斜率要求,但是滑动钻进阶段摩阻增大、调整工具面占用作业时效,而且滑动、复合钻进交替进行井眼不规则、井壁微台阶较多,如果发生托压、钻压传递困难需要频繁起下钻具,导致钻进效率和轨迹控制有效性快速下降[1-3]。为保证优质储层钻遇率,在长水平段水平井采用地质导向钻进,对于超薄目的层水平段箱体厚度较薄且井眼轨迹调整频繁,增加了井眼轨迹控制难度,造成部分井段轨迹狗腿过大,给后期通井、下套管造成困难,甚至引发井下事故[23]。

(3)井眼清洁困难。在超长水平段情况下井底形成的岩屑运移距离长,同时由于不同井段井径扩大率差异大、井眼不规则导致钻井液流速不均,钻井液携岩难度大,容易在下井壁滞留形成岩屑床,造成摩阻扭矩增大,易引发托压现象,对钻井液携岩、润滑性能要求高[1-3]。如岩屑床比较严重会引发卡钻等事故,如四川页岩气旋转导向工具卡钻风险高,卡钻后事故打捞困难、处理时间长,如打捞不成功会造成部分井眼填埋侧钻甚至整个井眼报废[24]。

(4)长水平段裸眼井壁稳定性差。由于水平段钻井周期相对较长,在部分地层中泥岩水化问题突出,井壁围岩在钻井液长时间浸泡下强度不断弱化甚至分散,同时由于地层应力释放不均容易产生垮塌[1,13]。在超长水平段施工短起下钻和划眼次数多,起下钻压力波动大且钻柱碰撞井壁会造成井壁失稳甚至产生大的掉块,引发其他井下事故[13]。

2.2 钻井关键技术

解决上述长水平段水平井钻井难点的对策主要集中在井眼轨道优化设计、井眼轨迹控制、钻井液技术、降摩降阻等方面,而近年来国外“一趟钻”技术在致密油气、页岩油气得到成功应用,在降本增效方面的成效显著。

2.2.1 井眼轨道优化设计

井眼轨道剖面和设计参数对长水平段水平井的摩阻扭矩有明显的影响。井眼轨道设计主要采用恒曲率法和变曲率法2 种方法,以摩阻扭矩最小来优选井眼轨道剖面,并对造斜率、靶前距、偏移距等设计参数进行优化,以降低钻柱屈曲程度、摩阻和扭矩[2-3,14]。长水平段水平井主要目的是充分暴露储层,因此为了获取较长的水平段,其靶前距不宜过大[2]。井眼曲率半径要和钻具组合的造斜率及套管柱刚性相适应,保障起下钻和后期下套管安全顺畅[14]。同时结合所钻地层地质力学参数进行井壁稳定评价,确定最优井眼轨道延伸方位,虽然对于页岩气等非常规油气“井工厂”开发模式,井眼轨道确定以压裂最优为指导,但是设计阶段的井壁稳定评价可以作为预防措施指导安全钻进[7]。另外对于“井工厂”丛式井做好防碰扫描分析确定合理的分离系数,降低与邻井的碰撞风险[25]。

国外井眼轨道优化设计方面已形成了Landmark、Drilling Office、Paradigm、DrillNET 等成熟的商业化设计软件,可以实现对摩阻扭矩、轨迹计算、防碰、水力学参数、套管下入等全方位的计算分析,为井眼轨道优化设计提供支撑。在井壁稳定评价方面以GMI 软件为代表,可用于井眼稳定性、出砂预测、裂缝渗透性、预防套损等多种涉及地质力学问题的分析,指导井眼轨道优化设计和安全高效钻井。

2.2.2 井眼轨迹控制技术

在上述3 000 m 长水平段水平井实例中,井眼轨迹控制技术主要采用滑动导向钻井和旋转导向钻井2 种方式[2]。旋转导向系统可以实现连续旋转钻进,同时所钻井眼规则、井壁光滑,对于降低钻柱摩阻扭矩具有显著优势,也可以高效控制长水平段井眼轨迹,而且可以满足高造斜率的要求,钻成特殊的井眼轨迹,如页岩气“勺型”井[26]。国外三大油服公司均已开发出商业化旋转导向钻井系统,如斯伦贝谢PowerDrive、贝克休斯AutoTrak 和哈里伯顿的Geo-Polit,国内仍以引进租用为主,使用成本高昂。滑动导向钻进可以满足长水平段水平井各井段的钻进要求,在造斜段滑动导向同样具有很强的导向能力,水平段也可以满足井眼轨迹调整的要求,但是调控合理的复合、滑动钻进比例对于钻进效率和轨迹控制有效性至关重要[2-3];深层、复杂储层对螺杆的抗温耐油性要求不断提高,国外已研制出了抗175 ℃高温等壁厚耐油螺杆,在提高使用寿命方面效果显著。在旋转导向系统被国外垄断且难以实现低成本应用情况下,采用滑动导向钻进是一种经济高效的水平段井眼轨迹控制方法。

长水平段水平井钻井的关键在着陆和水平段钻进,因此普遍采用随钻地质导向系统识别确定目的层顶、底界深度,跟踪调整井眼轨迹保证对优质储层的追踪和钻遇率[10,15,19-20]。而旋转地质导向因其钻进时摩阻与扭矩小、造斜率高、钻井时效高、井身轨迹平滑易调控等技术优势,已在页岩气等非常规油气水平井中广泛应用[23]。为了解决常规LWD仪器距井底钻头测量零长延后、地层信息识别不及时的缺点,国外已开发形成了近钻头伽马随钻测量系统,如斯伦贝谢iPZIG 系统的伽马测点距钻头仅0.82 m,对地层倾角判断更为准确,确保及时追踪最优质的储层[27]。同时“滑动钻具组合+近钻头伽马”相较于旋转地质导向系统在显著降低作业成本的同时也满足井眼轨迹控制要求。

2.2.3 钻井液技术

长水平段水平井钻井液技术的核心包括保持钻井液性能稳定、良好的携岩和井眼清洁能力、维护井壁稳定、润滑防卡性能满足水平段延伸需求[1,3]。

针对钻进长水平段的井壁稳定问题,首先要确定合理的钻井液密度保持井眼周围力学平衡,一方面平衡地层压力预防井壁坍塌,另一方面要防止井漏[1,3]。同时优化钻井液粒度分布在井壁形成良好的优质致密滤饼阻止井内压力和地层孔隙压力的传递。对于泥页岩地层优选抑制剂抑制黏土矿物的水化分散。

在钻进期间钻遇地层本身的性质决定了钻屑的粒径和造浆程度,需要控制劣质固相的大量侵入并通过采取维护处理措施,保证钻井液性能稳定[1]。而稳定的钻井液流变性对于携岩非常重要,其中动塑比是一项重要的指标参数,在控制合理钻井液黏度和切力的前提下,适当提高钻井液的动切力,增强钻井液的悬浮、携岩能力,配合水力参数优化提高井眼清洁[3]。使用必要的添加剂维持钻井液的润滑防卡性能,添加高效润滑材料降低钻具与井壁之间的摩擦因数,降滤失剂降低滤失量减小滤饼厚度,确保润滑防卡效果[1]。

对于层理发育的页岩地层可根据不同钻井需求定制个性化钻井液体系,针对微裂缝漏失和部分黏土矿物水化分散的难题,页岩气井的钻井液体系以强封堵、强抑制性为主,国内外均形成了油基钻井液和高性能水基钻井液两种体系,维护页岩长水平段水平井的井壁稳定,保障施工安全。如在YS108H4-2 井应用高性能水基钻井液,井径规则,平均井径扩大率为5.71%,电测一次成功[28]。

2.2.4 降摩减阻技术

对井下摩阻扭矩的分析和控制是贯穿长水平段水平井钻井全过程的主线[2]。长水平段水平井降摩减阻不仅需要优化井眼轨道、采用旋转钻进、提高钻井液润滑性能等措施,还要优化钻具组合、采用降摩减阻工具等方法。如在斜井段使用柔性斜坡钻杆可以降低钻具与井壁的接触摩擦阻力,采用倒装钻具组合可以保证钻压的有效传递和预防黏卡,同时开展井下摩阻扭矩监测反推摩阻系数、钻头扭矩等参数,判断钻柱屈曲状态,为水平段安全施工提供保障[1-3]。

降摩减阻工具多为机械式,常用的有岩屑床清除工具、钻柱扭摆系统、水力振荡器等[15-17,29-30]。对于岩屑床除了控制环空返速、提高钻井液动切力、短起下钻和划眼等措施外,采用岩屑床清除工具通过破坏、改变局部流场可以有效破坏已形成的岩屑床,提高井眼清洁程度,降低钻柱摩阻扭矩[29]。

水平段后期定向滑动钻进钻压传递困难、摩阻扭矩高,而钻柱扭摆系统通过顶驱带动上部钻柱进行周期性的交互旋转将静摩擦转变为动摩擦从而释放部分钻柱的摩阻扭矩。国外以斯伦贝谢公司Slider 为代表,国内相关公司也开发出了相关产品,如在Long016-H1 井应用的PIPE ROCK 系统,其定向平均纯钻时效由64.3%提高到83.4%,有效消除托压现象的同时使工具面保持长期稳定[30]。此外,水力振荡器也具有良好的降摩减阻效果,如NOV 公司研制的水力振荡器通过自身产生的轴向振动来消除部分钻柱与井壁间的静摩擦力从而降低钻柱摩阻,在苏77-21-40H2 井应用水力振荡器后机械钻速提高了26.4%[15-17]。但是对于水力振荡器的安放位置还有待进一步的研究以发挥最佳的效果。

2.2.5 “一趟钻”钻井技术

对于长水平段水平井,“一趟钻”钻成水平段甚至造斜段+水平段已成为低油价下水平井钻井降本增效重要途径。北美的应用经验表明,井深 4 000~5 000 m 的水平井应用“一趟钻”技术后平均钻井周期已缩短到 10 d 左右。“一趟钻”不仅是先进高效的钻井技术和理念的集成应用,也是团队的协作效果[8,31]。“一趟钻”关键技术不仅包括上述方面,还需要高效破岩PDC 钻头、强化钻井参数和远程专家决策系统等[8,31]。高效定制PDC 钻头的导向性、稳定性和研磨性大幅提高了机械钻速和其使用寿命,如贝克休斯公司研发的Spear 钻头可快速、有效钻进定向井段和长水平井段,在Eagle Ford 页岩油一趟钻进尺3 277.80 m[32]。远程专家决策支持中心及时修正钻井方案,更好地提供决策指导钻井作业。“一趟钻”技术已在国外页岩气水平井得到了单趟进尺5 652.2 m[8],对于国内3 000 m长水平段具有重要的学习借鉴意义。

依托上述关键技术的应用,在部分区块特别是非常规油气资源已成功实施了多口3 000 m 长水平段水平井,在此基础上进行深度融合、集成与规模化应用对形成经济高效、成熟的3 000 m 长水平段水平井钻井技术体系具有现实意义。

2.3 技术发展方向

国内虽然已具备了实施3 000 m 长水平段水平井的技术能力,但是成功率还偏低,特别是随着非常规油气资源勘探开发力度不断提高,超长水平段水平井钻井技术是今后较长时期内钻井领域发展的重要方向,可有力促进致密油气、页岩油气等非常规油气资源的规模效益开发。由上述钻井实例和应用的认识,同时结合国外相关技术现状,国内对3 000 m及以上长水平段水平井钻井技术的发展方向有以下几方面。

2.3.1 钻井工程设计基础理论研究

目前长水平段水平井钻井设计技术主要集中在轨道设计模型对比、钻井液性能优化,而且井身结构多采用标准的“几开几完”设计理念。需要进一步开展基于井壁稳定评价、完井管柱结构设计及下入能力评价的井眼轨道优化基础理论研究[2]。对于 “井工厂”钻井模式,需要结合压裂设计、地质甜点来优化地面井位部署、地下井间垂直间距和水平间距等,建立完善的长水平段水平井井眼轨道设计关键参数优选方法,形成满足特性要求的长水平段水平井设计技术,增强对现场施工的保障作用,提高长水平段水平井效果和区块的整体开发效益。

相比较于国外成熟的商业化设计软件,国内虽然也开发出了相关软件,如Navigator,但是仍依赖国外钻井软件,在功能集成、运行稳定性方面有待提高。基于井壁稳定的井眼轨道优化设计,在理论研究方面已取得显著成果,但是还未形成商业化的应用软件。

2.3.2 长水平段水平井高效钻井技术

长水平段水平井钻井过程中,旋转导向系统在降低摩阻提高机械钻速方面具有很大的优势,同时还能保证井眼轨迹的精确控制,旋转地质导向更确保造斜段成功中靶、水平段能够完整穿行优质储层。但是国内仍以引进租用国外旋转导向工具为主,迫切需要加快研制国产旋转导向系统,形成成熟稳定的商业化应用产品,打破国外的技术垄断。井下测量仪器方面,开发和试验近钻头随钻测量系统、随钻远探测等先进装备,实现对地层的实时判别,优化长水平段水平井的井眼轨迹。同时,在当前低油价形势下,仍需进一步探索长水平段复合钻进技术,增强滑动导向钻进技术的作业能力[2]。

钻井作业是一个高度动态化的复杂过程,摩阻扭矩分析更是贯穿整个钻井过程,对钻井参数的实时优化有利于水平段的延伸,如NOV 公司钻井实时优化系统可实时获得钻压、扭矩、井下振动、井底压力、工具面方位角等参数,自动优化钻井参数、提高钻井效率,在Ealge Ford 水平井应用后钻井周期缩短了约37%[32]。国内对井下多参数测量研究还处于起步阶段,通过对多个井下工程参数随钻测量和摩阻扭矩监测及控制研究,融合大数据采集和分析对钻井参数实时优化,对于提高长水平段钻井效率至关重要。

在超长水平段钻井过程中,钻柱摩阻明显增加,油基钻井液润滑性优良,同时可抑制黏土膨胀维持井壁稳定。而高性能水基钻井液具有环保、低成本的优势,但是对于超3 000 m 水平段其普适性仍需深入研究提升。无论对于哪种钻井液体系,今后仍需强化钻井液体系及配方,针对特定区块定制个性化钻井液体系,优化满足长水平段水平井井壁失稳预防及控制要求[2],降低井下故障。

2.3.3 多井段“一趟钻”钻井技术

美国在页岩水平井钻井中单井段一趟钻已成为常态,双井段一趟钻甚至多井段一趟钻持续增加,降本增效效果尤为明显,因此在当前低油价下“一趟钻”钻井对于实现非常规油气规模效益开发作用不断凸显[8,31]。“一趟钻”是一项系统工程,关键技术包括优化井身结构、定制高效破岩PDC 钻头、个性化的优质钻井液、高造斜率旋转导向钻井系统、强化参数钻井、远程专家决策支持等[8,30]。国内虽然已有水平井一趟钻的成功案例,但是主要集中在水平段“一趟钻”,同时在等寿命井下工具、定制高效破岩PDC 钻头、远程决策系统等方面与国外仍存在显著差距,未来要增加多井段“一趟钻”技术攻关力度,开展高效破岩机理分析、加快形成“一趟钻”相关配套技术。推广和升级远程决策支持中心,为“一趟钻”提供有效的远程专家决策支持,同时总结、完善并推广各区块及各层位所形成的最佳 “一趟钻”技术模板,建立信息共享平台实现相互学习、提高“一趟钻”钻井作业水平。

2.3.4 地质工程一体化技术

通过融合地质、物探、测井、钻井、生产数据和多学科组织管理,国外已形成成熟的商业化地质工程一体化平台,如Petrel 软件进行油藏评价与工程设计,实现钻井、完井压裂、生产和开发等工程技术方案的不断调整和完善[32-33];斯伦贝谢公司设计了物探-地质-工程一体化工作流程,实现了优质储层选区、井位部署、压裂设计及生产优化等环节无缝衔接,提高了页岩油区块的整体开发效益。

国内虽然已在页岩气实现地质工程一体化的应用,但是地质工程一体化平台仍以国外引进为主,在储层甜点评价与识别方面,斯伦贝谢公司建立了sCore 三元相图泥页岩分类方法识别地质甜点和工程甜点,来调整优化水平井井眼轨迹,同时开发了成像测井、核磁共振测井等高端测井仪器[32],国内在该方面差距明显,对于甜点评价识别还处于向国外跟踪学习阶段,未来需要继续丰富和发展地质工程一体化的核心理念和内涵,集成开发地质工程一体化商业软件,优化井位部署和轨迹方位、水平段长度和完井压裂设计,实现钻井、完井压裂、生产、开发的一体化全覆盖,也是下一步发展的重要方向。

3 结论与建议

(1) 3 000 m 长水平段水平井钻井所面临的工程技术难点主要包括摩阻扭矩大、井眼轨迹控制难、井眼清洁困难、不能有效施加钻压、井壁稳定性差等。

(2)国内已具备了实施3 000 m 长水平井段的技术能力并得到成功实施,预测及降低钻井摩阻扭矩问题是长水平段水平井成功与否的关键,其关键技术主要包括井眼轨道优化设计、井眼轨迹控制、钻井液技术、降摩减阻技术和“一趟钻”技术。

(3) 3 000 m 长水平段水平井是促进低渗透、非常规油气资源经济有效开发的关键技术之一,也是今后钻井发展的重要方向,但与国外先进技术相比差距显著,不仅在钻井工程设计基础理论和长水平段水平井高效钻井技术方面仍需试验摸索改进完善,而且更要加快多井段“一趟钻”、地质工程一体化等新兴技术、核心装备的攻关试验,形成完善成熟的3 000 m 长水平段水平井技术体系,提高作业能力,为我国低渗透、非常规油气规模化开发提供技术支撑。