光纤式油水界面仪井下损坏分析及防范措施

刘亚静 乔宽 李天友 孟灵 王开红 邢艳辉

1. 中国石油华北石油管理局有限公司江苏储气库分公司;2. 中国石油华北油田分公司

在盐穴储气库溶腔建库的过程中,控制油水界面的位置是溶腔的关键,是影响腔顶形状和稳定性的主要因素[1-2]。为防止腔体上溶过快,丢失有效体积,必须严格控制油水界面位置,使得腔体形状按照设计方向发展:一方面可以最大限度有效利用岩层发展腔体体积,另一方面可以使腔体形状达到最佳化,保证腔体稳定性[3]。若溶腔过程中油水界面不精准,将会导致顶板溶蚀、腔体体积无法最大化、腔体形状不受控制以及生产套管的管鞋处被溶穿等,破坏腔体形状及稳定性,更严重可能导致腔体报废,直接影响储气库的安全生产及经济效益[4]。

近年来,国内造腔过程中的界面测试手段主要依靠中子测井法,但是中子测井法成本高、风险高。随着光纤通讯的迅速发展,光纤式油水界面仪作为盐穴储气库的新技术之一,操作简单、探测范围广、监测成本低、能连续测量井下油水界面位置,已逐步在油水界面监测领域得到推广应用[5-6]。目前金坛盐穴储气库28 口造腔井均改变了以往监测模式,已全部安装了光纤式油水界面仪。

1 光纤式油水界面仪

1.1 光纤式油水界面仪结构

光纤式油水界面仪主要由地面设备和井下复合光缆两部分组成[7]。井下复合光缆由光纤、电缆、填充物及外铠组成。其中光纤为井下传感器与地面解调器之间传输信号,电缆为光纤加热,填充物和外铠起保护作用。光纤由外层钢管、内层钢管包裹,光纤长度约1 500 m,内层钢管外径约Ø2.2 mm,外层钢管外径约Ø3.2 mm。光缆安装在造腔外管的管壁上,通过接箍保护器、钢带保护和固定下入井内,在造腔过程中利用油和水的比热容不同,升温速率存在差异的原理监测油水界面位置[8]。

1.2 光纤式油水界面仪损坏现状

以金坛盐穴储气库为例,在4 年多的应用过程中,现场28 口造腔井的油水界面仪共出现12 井次不同程度的损坏现象,包括外铠内部渗有卤水、信号传输中断、加热后只有电压而没有电流等问题。将光缆从井下起出后,观察发现光缆没有大面积保护外铠被压扁的现象,一般为小面积损坏,损坏点在1 cm 左右,呈现不连续点状损坏。

1.3 损坏分析

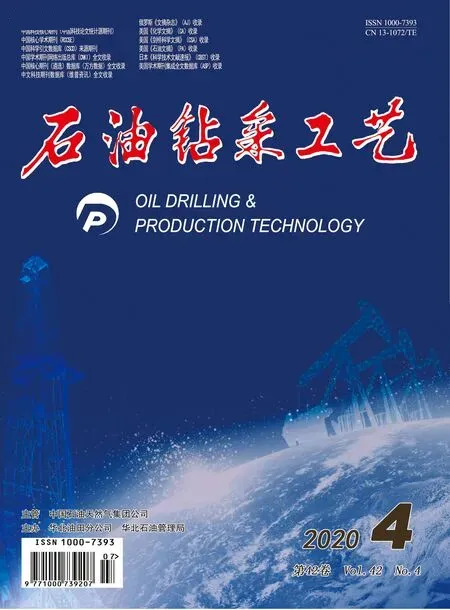

由于大部分是在造腔过程中发生信号中断的问题,且外铠非大面积损坏,只呈现不间断点损坏,因此排除起下造腔外管管柱下放或调整过程中,由于井斜、起下外管操作等因素产生造腔外管管壁与套管碰撞,损坏光缆的原因。以井1 和井2 的光缆损坏为例,进一步开展理论分析,损坏光纤井的设计数据及不溶物含量如图1 所示。

图1 井设计数据及不溶物含量Fig. 1 Well design data and insoluble content

从图1(a)可以看出,井1 油水界面在1 045 m,造腔外管管鞋在1 090 m,造腔内管在1 108 m,光纤损坏点在1 061.91 m、1 071.01 m、1 081.47 m(图中红色点位置),光纤砸损点上方均存在不溶物含量高于80%的夹层。从图1(b)可以看出,井2 油水界面在1 073 m,造腔外管管鞋在1 100 m,造腔内管在1 112 m,光纤损坏点在1 075.53 m、1 082.32 m、1 095.68 m(图中红色点位置),光纤砸损点上方均存在不溶物含量高于80%的夹层。

综上所述,损坏光纤井的油水界面位置均在造腔外管以上,光纤损坏点均在油水界面与造腔外管管鞋之间,并且油水界面与造腔外管之间具有不溶物含量大于80%的夹层存在,损坏位置均处于不溶物夹层之间。

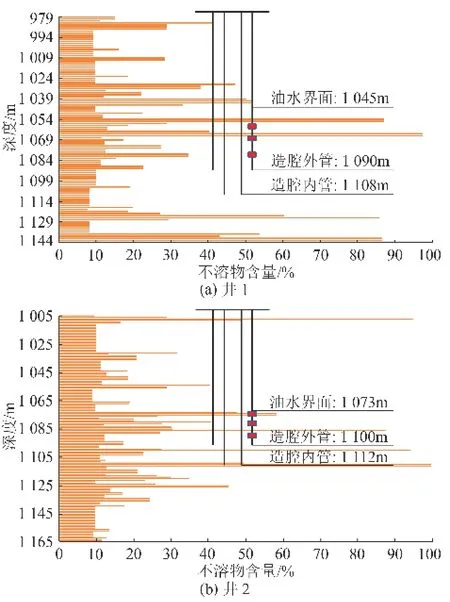

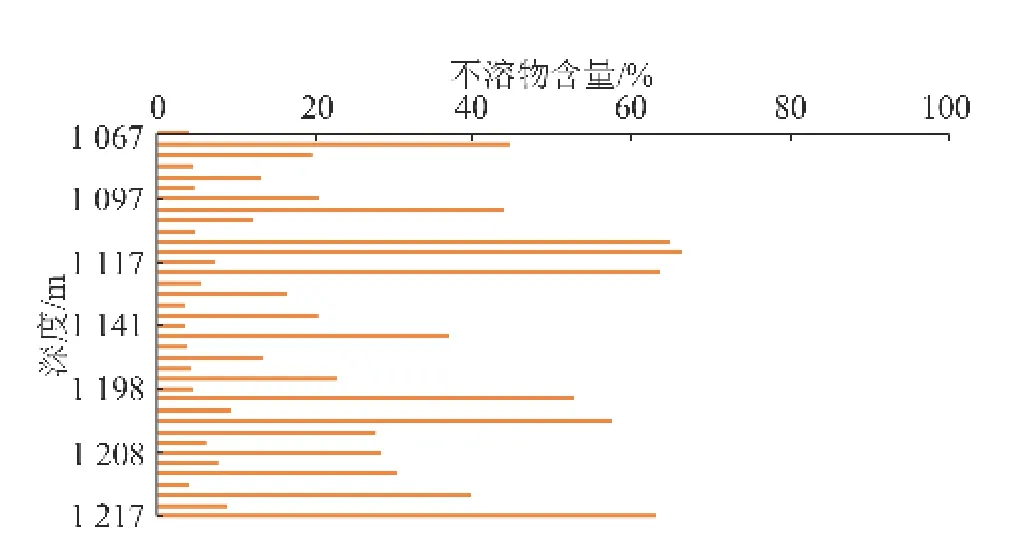

为了进一步得出不溶物含量对光纤损坏的影响,随机选取未发生损坏的井3,分析井3 的设计数据及不溶物含量如图2 所示,发现不溶物含量均小于80%。再从不溶物含量较低的井中随机选取一口井4,井4 的设计数据及不溶物含量如图3 所示,发现该井从2017 年开始使用光纤式油水界面仪至今未发生损坏。通过分析研究,光纤式油水界面仪发生损坏的原因主要是不溶物含量高于80%,在溶腔过程中容易发生不溶物掉落的现象,从而导致管柱摆动,砸损光纤。

图2 井3 不溶物含量示意图Fig. 2 Schematic insoluble content of Well 3

图3 井4 不溶物含量示意图Fig. 3 Schematic insoluble content of Well 4

2 防范措施

2.1 设计防范

为避免光纤发生损坏,综合考虑设计过程中各种影响因素[9-11],遇到不溶物含量高于80%的夹层时,宜将造腔外管管鞋提到不溶物夹层之上。同时由于目前下井的光纤式油水界面仪都没有防砸保护装置,为加强光纤防砸能力,可以为光纤加装防砸保护装置。

2.2 保护措施及要求

综合考虑井下状况和方案实施情况:考虑到2 个主要因素。一方面井下环空空间有限,Ø300 mm和Ø233 mm 环空每侧侧向空间距离最多22 mm 可以利用,接箍处只有13 mm 可以利用,单纯增加外铠的壁厚会增加起下管柱和光缆调整的难度。另一方面防砸保护器的焊接不能过多,过多的焊接会影响套管强度并造成套管弯曲。套管之所以成管状,是因为套管存在热应力和弹性应力。因此要求焊接面积在保证抗砸强度的前提下,尽量减少焊接面积,可以考虑全焊接的1/3 即可满足焊接强度要求。焊接后检查套管是否发生变形,发生变形要及时汇报和沟通,及时优化改进工艺。

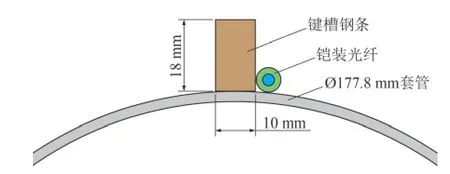

采用如图4 所示的机械半保护方式。此方案符合现场制作和安装工艺,操作简单,不会耽误井下作业时间,有效保证造腔进度。在保护光缆的同时,可防止光缆结垢,不会影响界面测试。关于套管强度的影响。在套管上焊接任何东西都会改变套管强度,但是此方案焊接的套管在整个管柱的最下方,也是套管张力最小的地方,焊接受热面积小于整个套管面积的1/50,对套管强度的影响比较小。

图4 半保护安装示意图Fig. 4 Schematic installation of semi-protection

2.3 现场应用

防砸保护器采用长1 m,宽10 mm,高18 mm 的键槽钢;套管外壁轴向每间隔0.5 m 焊接1 根键槽钢;每1 m 键槽钢分布4 个焊接点,每个焊接点长度要求40 mm;焊接熔深至少3 mm;每口井井下,有4 根套管需要焊接防砸保护器。下井前,在地面先平放4 根套管,按装配扭矩连接4 根套管,并在套管外壁轴向画1 根标志线,保证焊接的防砸保护器在这条直线上,再对其施加150~200 N 的外力,验证焊接的牢固性。对井1 与井2 进行机械半保护安装,安装示意图如图5 所示。从安装开始至2020 年5 月约半年的时间,未再发现光缆砸损现象,对光缆起到了有效的保护,有效解决了光缆损坏问题,对现场具有指导性作用。

图5 复合光缆半保护安装现场Fig. 5 Installation site of the composite optical fiber semi-protection

3 结论

(1)损坏光纤井的油水界面位置均在造腔外管以上,光纤损坏点均在油水界面与造腔外管管鞋之间,损坏位置均处于不溶物夹层之间。

(2)通过对金坛盐穴储气库油水界面仪进行损坏分析,发现损坏主要原因是由于不溶物含量高于80%,在溶腔过程中容易发生不溶物掉落的现象,从而导致管柱摆动,砸损光纤。

(3)为了避免光纤发生损坏,在进行造腔设计时,若遇到不溶物含量高于80%的夹层,宜将造腔外管管鞋提到不溶物夹层之上;同时对井下光缆采取机械半保护方式,对现场2 口井进行安装试验,半年的时间内未再发现光缆砸损现象,对光缆起到了有效的保护。