盐穴储气库无垫底气技术探讨

杨海军 周冬林 杜玉洁 姜海涛 于青青 张凯峰

1. 中国石油天然气股份有限公司盐穴储气库技术研究中心;2. 华北石油管理局有限公司江苏储气库分公司

自金坛储气库建成以来,国内已经形成了较为成熟的盐穴储气库建设和运行管理配套技术[1]。虽然国内储气库建设取得很大进步,但建设成本高、工作气量低仍是中国储气库建设面临的难题[2]。其中,垫底气是造成储气库工作气量低的重要原因之一。为保持盐腔稳定、防止腔体收缩坍塌,必须保留一部分天然气作为盐穴垫底气。在盐穴长期运行过程中,垫底气始终不能被采出利用而实际上成为 “死气”,而且盐穴储气库垫底气量较大,平均占总库容的比例约为45%左右,是储气库经济评价中的高敏感性因素,显著高于地面投资和经营成本的敏感性[3],以一个总库容20×108m3的储气库为例,其地下总垫底气量就达9×108m3,按照天然气门站价格约2 元/ m3计算,项目初期投入沉没资金多达18 亿元,导致项目盈利能力指标偏低,影响和制约我国地下储气库的发展[4]。

为减少储气库垫底气量,同时保障盐穴储气库安全运行,一直以来研究的方向都是不断探索腔体的承压能力,降低储气库的运行压力下限能够增加储气库工作气量[5],采用水平井钻井、大井眼、岩石酸化处理技术以提高最大储气压力,可以提高储气库的储量[6],采用CO2作为垫底气能够有效增加库容,但需要关注其与天然气的混合问题[7]。上述方法都无法从本质上解决垫底气带来的盐穴腔体体积利用率低、垫底气投资成本高等问题。基于盐穴储气库建设和注气排卤技术实践经验,提出盐穴储气库无垫底气技术。该技术是以饱和卤水和天然气共同发挥垫底作用,可以大幅度提高天然气采出程度,理论上可将盐穴储气库库容全部转换为工作气,该技术既可以实现盐穴零垫底气,又能够始终保持盐穴内部较高的运行压力,不仅可以降低工程投资,提高盐穴的利用效率,也能够使在2 000 m 以下建设盐穴储气库成为现实。虽然该技术尚未付诸实践,但针对该技术进行技术探讨以期实现现场应用,必将对盐穴储气库建设产生巨大影响。

1 无垫底气技术方案

无垫底气技术是一种可以将盐穴储气库全部库容转化为工作气的储气库注采运行技术,即对盐穴注气时用天然气置换出腔体内部的卤水,当采气时用卤水置换出腔体内部的天然气,盐穴储气库运行过程中无垫底气,腔内所有天然气均为工作气。目前国内外储气库垫底介质主要是天然气,即始终利用天然气维持腔内压力。实际上卤水也可以作为垫底介质,在盐腔造腔过程中,腔内的卤水就已经承压,保证了腔体在造腔过程中的稳定,同样发挥了垫底气的作用,直到在造腔结束后通过注气排卤的方式将卤水排出。无垫底气技术改变了常规技术下单一利用天然气作为垫底气介质的方法,而是循环利用天然气和卤水作为腔体垫底介质。

无垫底气技术是在采气的同时向腔内注入饱和卤水,注入过程中卤水和天然气共同发挥垫底作用,维持腔内压力。随着采气量的不断加大,腔内天然气量逐渐减少,卤水不断增多,直到采出全部天然气为止。注气运行时,等同于常规技术的首次注气排卤工程,注气时排出腔内卤水,随着注气量的增加腔内气体不断增多卤水不断减少,直到排卤结束,腔体压力达到最高运行压力为止。无垫底气技术循环上述注气采卤和采气注卤两个流程,运行过程中天然气和卤水轮流驱替彼此。

1.1 注采完井工程

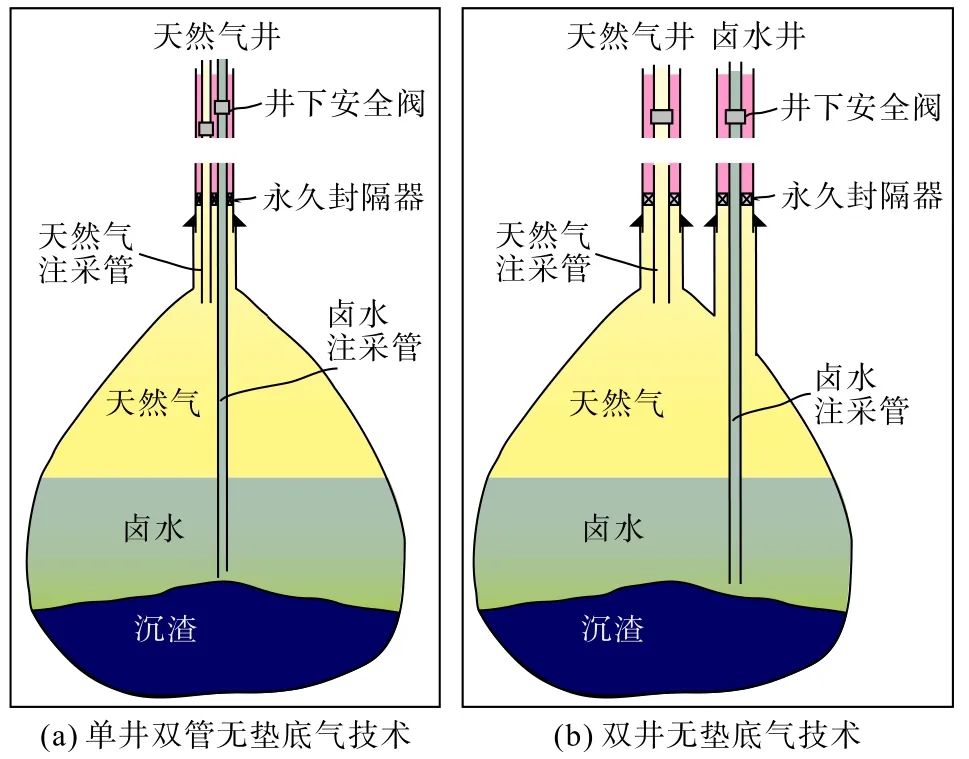

在造腔工程结束后,生产井需要采用两套独立的管柱完井,一个作为天然气注采管,承担天然气注采功能,管柱通过井口连接注采气地面管线和装置,管柱下入深度应达到腔顶的位置,另一个作为卤水注采管,起到注采卤水的作用,管柱通过井口与地面卤水注采管线和装置连接,管柱下入腔体底部,满足最大限度采出卤水的要求。

根据两套管柱的设置方式,可以分为单井双管法和双井法两种。单井双管法是指天然气注采管和卤水注采管位于同一个井眼内。采用单井双管法时,需要单井的直径较大,否则受井眼限制注采管管径较小,影响天然气和卤水的注采速率。以Ø244.5 mm生产套管为例,井筒内并列天然气和卤水两套注采管,可以下入Ø73 mm 天然气注采管和Ø88.9 mm 卤水注采管,见图1a。由于两套管柱均处于高压天然气环境,因此均需采用气密管柱,并安装井下安全阀和封隔器等装置。双井法是指两口井分别作为天然气注采井和卤水注采井,以Ø244.5 mm 套管为例,井筒内可以部署Ø177.8 mm 天然气注采管和Ø177.8 mm卤水注采管,均采用气密管柱并安装井下安全阀和封隔器等装置,见图1b。两口井的距离根据腔体实际情况而定,单腔注采运行时两井距离以10~15 m为宜,对流井采卤老腔利用时,对流井可以分别改造为天然气注采井和卤水注采井。井位部署只需满足注气采卤时能够最大限度排出卤水即可。因此,无论单井注采还是双井注采,均能实现无垫底气注采完井,显然采用双井法时注采管尺寸更大,能够获得更高的注入和采出速度,可以更有效地发挥盐穴储气库注采速度快的优势。

图1 盐穴储气库无垫底气技术注采完井方式Fig. 1 Injection/production well completion mode of the no cushion gas technology

1.2 运行方式

注气采卤运行过程中,类似于常规技术的注气排卤工程。通过注采气井或者环空(双管)向腔内注入天然气,通过卤水井或中心管从腔内采出卤水,排出的卤水经过管线泵送至卤水收集区,直至排出全部卤水,然后继续注气,把腔体压力增加到腔体上限运行压力。

采气注卤运行过程中,通过注采气井或者环空(双管)采出天然气,通过卤水井或中心管向腔内补充卤水,保持腔内压力不低于腔体运行所需的最低压力,直至采出全部天然气,最后把腔体压力升高到腔体的上限压力。

无垫底气运行不断重复上述两个流程,实现盐穴内天然气全部采出。

在注气采卤末期,必须避免超排,防止气液界面低于排卤管柱的井底喇叭口,造成天然气进入排卤柱出现井喷。在采气注卤末期,应在腔顶保留部分气体,防止卤水进入采气井井筒内造成套管腐蚀。因此注气采卤和采气注卤过程中,必须始终监测气液界面深度位置。现有成熟的光纤界面监测技术测量深度大、操作简单、可实时连续监测[8],能有效解决界面监测问题。

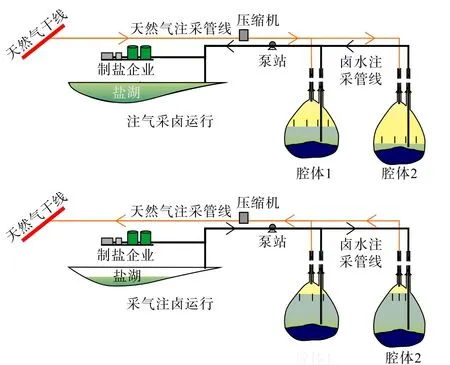

1.3 地面配套设备

无垫底气运行时,天然气地面配套设备与常规技术情况下相同,不同在于卤水是循环利用的,在采气时需将卤水注入腔内,注气时将卤水从腔内排出。注入的卤水可以来自盐化公司储罐、盐矿企业采卤老腔或者储气库的造腔井,在采气过程中,利用泵站将卤水注入腔内。注气过程中,利用压缩机向腔内注入天然气,利用采卤井将卤水从腔内采出,地面可以通过多种方式处理存放,一是可以将卤水输送给盐化公司的生产区或地面盐池,二是可以注入地下高孔隙岩层当中,见图2。

图2 盐穴储气库注气采卤和采气注卤运行示意图Fig. 2 Sketch of gas injection & brine discharge and gas production & brine injection

2 无垫底气技术主要优势

2.1 可以实现腔体利用效率最大化

常规运行条件下,在首次注气排卤工程结束后,腔体充满天然气进入投产运行状态。采气过程中,随着天然气的采出,腔内压力不断下降。随着天然气的持续采出,使得腔内压力持续下降至运行压力下限时必须停止采气,此时累计采出的天然气量即为腔体的工作气量,腔内剩余气量即为垫底气,约占库容的45%。注气过程中,随着天然气不断注入,腔内压力不断上升,直至最高运行压力时停止注气。

常规技术条件下,在腔体整个运行生命周期中,腔体不断重复上述注气和采气流程,单个注气和采气流程内实际天然气一次吞吐量仅为库容量的55%,一个注采周期内,腔内天然气量与库容之比在45%至100%之间不断变化,储气库利用效率较低。

无垫底气运行技术是在注采天然气的同时同步注采卤水。采气过程中,同步注入卤水维持腔内压力以发挥垫底作用,当累计注入卤水量等于腔体有效体积时腔体充满卤水,腔内天然气被全部采出,实现了工作气量最大化。注气过程中,同步采出腔内卤水,等同于常规技术条件下的首次注气排卤工程。无垫底气运行技术下,腔体不断重复采气注卤和注气排卤两个流程,单个流程腔体天然气吞吐量为库容量的100%。一个注采运行周期内,腔内天然气量与库容之比在0%至100%之间变化,大幅度提高了盐穴储气库的利用效率。

2.2 可以降低储气库工程建设成本

储气库工程经济评价的一个重要指标是单方工作气成本,即储气库建设工程每形成1 m3工作气需要投入的资金,其值为工程建设投资与储气库工作气量之比,这一比值越小则反映工程建设效益越好。

储气库建设工程的服役寿命一般大于30 a,由于垫底气在长期运行过程中无法采出,因此必须列入工程建设成本,垫底气费用与地下工程费用、地面工程费用和其他费用4 个部分共同组成盐穴储气库建设工程的投资,其中垫底气费用与垫底气量和天然气门站价格有关,垫底气量越大,垫底气费用越高。

根据金坛、平顶山、淮安等盐穴储气库建设和前期评价结果,垫底气费用在工程项目总投资当中的占比高达35%~40%左右,这部分巨额资金必须在储气库投产之初就全部一次性投入,常规运行条件下,整个储气库生命周期内均无法动用,巨额资金沉睡地下无法产生效益,对储气库工程项目经济评价造成很大影响。

无垫底气技术条件下,垫底气不复存在,相对于常规运行方式下,工程建设投资免去了垫底气费用,垫底气全部转换为工作气,大幅度提高了储气库的工作气量,此消彼长之下,无垫底气运行可以使单方工作气成本较常规技术条件下大幅度降低。

2.3 可以降低盐穴储气库建设地质门槛

盐穴储气库建设对盐矿地质条件有一定要求,具体对盐层的构造位置、埋藏深度、盐层厚度和品位都有一定的门槛。常规技术条件下,一般认为埋藏深度不宜大于2 000 m,盐层厚度不宜小于120 m,盐岩不溶物含量不宜高于30%。

我国盐矿多在层状盐岩地层中产出,整体具有盐层单层厚度小、不溶物含量高、埋藏深度变化大的特点。在这一大背景下,常规技术要求的盐穴储气库建库地质门槛近乎苛刻,进一步加快盐穴储气库建设速度、利用复杂盐层条件建设盐穴储气库是我国必须面临的现实问题。

无垫底气技术实现了腔体利用效率最大化,在满足同样储气能力的条件下仅需要较小的腔体体积就可以实现,对腔体的体积要求仅为常规条件下的60%左右。在厚度薄、不溶物含量高的盐层中,建成体积更小的腔体即可发挥常规运行条件下大体积腔体同等的储气能力,因此对建库区块的盐层厚度、不溶物含量、埋藏深度等参数门槛均可以放宽,可以实现在更薄盐层、更高不溶物含量、更深盐层中建设储气库,增强我国层状盐岩地层储气库建设的适用性,同时建腔体积小有利于缩短造腔时间,有效加快盐穴储气库建设速度。

2.4 有利于腔体稳定运行

盐穴储气库运行过程中,周期注采造腔腔内压力在最高运行压力和最低运行压力直接交替变化。盐腔内压对储气库体积收缩率影响很大,溶腔收缩率随着内压增大而减小[9],储气库运行不宜长期低压运行[10]。常规运行条件下腔体的最低运行压力是根据腔体所处的应力环境以及腔体本身的结构力学性质,按照一定的运行方式经过数值模拟计算得到的,金坛盐穴储气库最小运行压力梯度为0.007 MPa/m[11]。

相对于常规运行,无垫底气运行下腔内压力不低于饱和卤水形成的静压,其压力梯度始终不低于0.012 MPa/m(取饱和卤水密度1.26 g/cm3),显著大于常规运行时腔体下限压力梯度,腔体平均内压始终保持相对较高水平,更有利于腔体保持稳定。

3 案例

3.1 淮安盐矿薄盐层建库

淮安盐矿盐层含盐地层顶面埋深1 000~2 500 m,构造形态比较简单,整体上表现为一个向东南倾没的单斜形态。含盐地层厚度37.5~169.5 m,平均厚度123.9 m,其中盐层累计厚度29.1~124.1 m,平均厚度91.3 m,盐层厚度较薄。地层岩性由盐岩、含盐泥岩、泥岩、钙芒硝、无水芒硝组成,NaCl 含量一般为66.0%~79.2%,水不溶物含量为20.7%~34%,不溶物含量较高。

两种不同技术条件下建库主要参数对比如表1所示。

常规技术条件下,造腔设计选择埋深1 475~1 580 m 的盐层段建库,建库利用盐层厚度105 m,设计盐腔高度75 m,最大直径取值80 m,最小直径取70 m,估算单腔有效体积约为12.9×104m3。腔体造腔模拟形态见图3。

表1 淮安无垫底气技术和常规技术建库参数对比Table 1 Comparison of storage construction parameters between the no cushion gas technology and the conventional technology in Huaian

图3 淮安盐矿单井造腔模拟形态Fig. 3 Simulated form of single-well cavity construction in Huaian Salt Mine

造腔完成后实施注气排卤和注采完井工程,按照腔体埋藏深度和有效体积,单腔库容和工作气量估算如下:腔体运行压力上限为26 MPa,运行压力下限为11 MPa,估算单腔库容量为3 022.7×104m3,单腔工作气量为1 583.5×104m3。

采用无垫底气技术时,建议采用双井法,两井井距15 m,在造腔工程阶段采用双井造腔,造腔完成后实施注采完井工程,一口井作为天然气注采井完井,另一口井作为卤水注采井完井,两井管柱结构均采用Ø 33.97 mm+Ø 244.5 mm+Ø 77.8 mm 组合。按照腔体埋藏深度和有效体积,单腔工作气量估算如下:腔体运行压力上限为26 MPa,运行压力下限为18 MPa,单腔工作气量为3 022.7×104m3。

显然,无垫底气技术条件下,大幅度增加了单腔工作气量,取消了垫底气量,按照垫底气价格2.01 元/m3计算,可节省垫底气投资,建库效益大幅度提高。同时腔体运行过程中,平均运行压力更高,有利于腔体运行稳定。

3.2 楚州盐矿深盐层建库

楚州盐矿地区含盐地层顶面埋深1 700~2 220 m,平均顶面埋深1 900 m,含盐地层厚度153~313 m,平均厚度230 m。地层中夹层厚度占比较小,盐层厚度占比较大,不溶物含量平均约为36%。盐矿具有盐层埋深大、不溶物含量较高的特点。

两种不同技术条件下建库主要参数对比如表2所示。

表2 楚州无垫底气技术和常规技术建库参数对比Table 2 Comparison of storage construction parameters between the no cushion gas technology and the conventional technology in Chuzhou

常规技术条件下,造腔设计选择盐层埋深为1 875~2 105 m 层段,厚度230 m,设计腔体高度200 m,腔体最大直径80 m,则估算单腔有效体积约为25.8×104m3。

造腔完成后实施注气排卤和注采完井工程,按照腔体埋藏深度和有效体积,单腔库容和工作气量估算如下:腔体运行压力上限为32 MPa,运行压力下限为13 MPa,估算单腔库容量为7 013×104m3,单腔工作气量为3 908×104m3。

采用无垫底气技术时,新井建库采用双井法,考虑到盐层埋深大,选择盐层埋深1 875~1 990 m 层段建库,厚度115 m,设计腔体高度85 m,估算单腔有效体积14.5×104m3。双井造腔完成后实施注采完井工程,一口井作为天然气注采井完井,另一口作为卤水注采井完井,两井管柱结构均采用Ø33.97 mm+Ø244.5 mm+Ø77.8 mm 组合。按照腔体埋藏深度和有效体积,单腔工作气量估算如下:腔体运行压力上限为32 MPa,运行压力下限为23 MPa,单腔工作气量为3 943×104m3。

显然,无垫底气技术条件下,取消了垫底气量,因此在深部盐层中造腔时,可以利用较小体积的盐腔建成较大规模的工作气量,不仅节省了垫底气投资,造腔时间缩短了42%,同时减少造腔成本,腔体建库效益大幅度提高。同时腔体运行过程中,平均运行压力更高,有利于腔体运行稳定。

4 结论

(1)无垫底气技术利用卤水和天然气作为垫底介质,通过两套注采管柱实现天然气和卤水往复注采,采用现有技术可以实现。

(2)无垫底气技术具有诸多优势:一是可以实现储气库工作气量最大化,天然气一次注采吞吐量为库容量的100%,储气库利用效率可以达到100%;二是节约了垫底气投资,增大了工作气量,可以大幅度降低工程单方工作气成本;三是提高腔体利用效率,可以降低储气库建设工程对于建库地质条件的基本要求,提高薄盐层建库和深部盐层建库的经济效益,有利于腔体长期稳定运行。

(3)案例表明无垫底气技术具有广阔的应用前景,能够解决我国各地广泛存在的盐层厚度小、不溶物含量高、埋藏深度大等盐穴储气库建库问题,同时也可以应用于盐矿采卤溶腔改建储气库。

——以川中磨溪地区雷口坡组为例