热轧薄规格板生产过程的优化控制

彭 静

(安阳钢铁股份有限公司)

0 概述

安钢 2 800 mm 中厚板生产线于 1996 年投产,主要配备粗轧、精轧两套四辊可逆式轧机,精轧机具备液压AGC 厚度自动控制功能,主要产品包括普碳板、容器板、低合金、桥梁板、耐候钢等,主要生产规格为6 mm 以上的钢板。其中,6 ~10 mm薄规格板具有较大市场需求和较强的创效能力,在生产过程中由于厚度薄、温降快、变形抗力大,不均匀变形敏感性强,极易出现瓢曲、浪形、头尾扣翘、镰刀弯、燕尾等缺陷,甚至甩尾挂框导致轧废,生产稳定性差、轧成率低、成本高,在当今钢铁行业微利的时代,批量生产能力较弱,产量不高。

薄规格板的生产特点是,在轧制过程中易产生波浪、瓢曲等板形缺陷,在头尾部还容易产生翘头或扣头、凸形尖角或燕尾;剪切时由于钢板自重较轻,易于发生甩尾,造成边部切不净等缺陷。因此,薄规格板多在热轧薄板连轧机组上生产,国内整体产量不高。在当前严峻的市场形势下,安钢着力于产品结构调整创效,2 800 mm 机组生产线以公司生产经营为中心,承接的薄规格订单多为大订单中的零星小单,对于薄规格板的生产研究,特别是加大极限规格产品的创效能力迫在眉睫。笔者主要对该机组薄规格板在生产工序中存在的问题和轧钢难点进行了分析,采取有效措施优化控制,成功攻克了薄规格板的生产瓶颈,提高了批量生产能力,并获得了良好的产品实物质量。

1 关键设备工艺技术参数

安钢2 800 mm 中板生产线轧制设备为双机架四辊可逆式轧机,轧制速度为0 ~5.65 m/s,电动压下速度为 0 ~ 30 mm/s,压下电机功率为 2×186 kW、转数 435/1 100 rpm,允许最大轧制力为 50 000 kN,最大轧制力矩为2×1 720 kN·m,轧机刚度为8 360 kN/mm。采用的轧辊材质及尺寸参数见表1,主电机型号见表2,轧机液压压下液压缸参数见表3。 剪切钢板双边的设备为圆盘剪,剪切钢板规格为(6 ~ 25) mm×(1 600 ~ 2 600) mm×(4 000 ~ 21 500) mm,最大强度极限为 800 N/mm2,剪切速度为 0.4 ~ 0.8 m/s,切边宽度小于 75 mm,对中钢板最大重量为7.36 t。

2 薄规格板生产难点分析

2.1 同板差偏大

由于长度较长,小规格板与其他规格相比,成品道次时温降较快,通过试验测量,精轧最后三道次时每道的温降达60 ~100 ℃,钢板轧制过程中长度方向的温差较大,变形抗力不均匀,对应轧制力波动大,导致同板差偏大。

表1 粗、精轧机轧辊材质及尺寸

表2 粗、精轧机主电机电机型号

表3 粗、精轧机液压压下液压缸参数

2.2 板形不易控制

厚度越薄,其不均匀变形的敏感性越大,保持良好板形的困难也就越大。显然,板形的不良来源于变形的不均,而变形的不均又往往导致厚度的不均,因此板形的好坏往往与厚度的精确度也有着直接的关系。在实际轧钢过程中,受轧件温度变化、轧机刚性、轧辊微窜动等的影响,轧机辊缝不断发生变化。沿辊身长度上,辊缝值小的压下量大,其延伸就大;辊缝值大的压下量小,其延伸就小,变形不均匀会导致钢板镰刀弯、中间浪、边浪、头尾翘扣等板型缺陷的发生。

2.3 剪切甩尾现象严重

薄规格钢板自重较轻,头部存在斜尖时,圆盘剪剪切两边不对称咬入,受力过程不稳定,造成甩尾现象,导致钢板尾部两边切边量差别较大,严重时单边残留少量毛边,不能切除。

3 生产过程的优化控制

针对薄规格板生产时同板差偏大,板形不容易控制,圆盘剪剪切易甩尾的难点采取了相应措施,主要从轧制计划编制、坯料准备、加热制度、压下规程设定等方面进一步优化控制;在轧制中优化节奏和关键道次压下量,实施推床夹钢轧制,以获得良好的板形及同板差;在圆盘剪剪切过程中,分析造成甩尾的原因,实施相应的改进办法,杜绝剪切残余毛边。

3.1 轧制计划编制

薄规格 (6 ~10 mm)对于中厚板轧机来说趋于极限规格,轧制不同辊期的板形控制手段对于生产稳定性至关重要,轧制计划编制要重点考虑轧辊热凸度、轧辊磨损、辊期及规格的良好过渡。一般而言,工作辊在使用前期,辊型凸度较大且不稳定;使用后期随着轧辊磨损增大,凹度增加,钢板边部减薄严重,横向厚差明显。因此,薄规格板轧制计划适合编排在辊期的中期,同时轧制薄规格板前必须安排过渡料,过渡规格为12 ~14 mm,宽度过渡原则是由宽到窄。

3.2 坯料准备

安钢2 800 mm 中板生产线供坯规格主要有150 mm×1 600 mm×L(L表示坯料长度)、200 mm×1 500 mm×L、210 mm×1 530 mm×L、230 mm×1 600 mm×L,其中L 受加热炉滑道间距的工艺局限,不能小于1 600 mm。根据本车间工艺设计布局,轧制薄规格板的坯料统一安排为 150 mm×1 600 mm×1 600 mm、200 mm×1 500 mm×1 600 mm 这两个规格较适宜。此外,在坯料的切割要求上必须保证良好的矩形度,对角线不得大于7 mm,两边长度差不得大于5 mm,断面不得存在切割错茬,减少钢板头尾的斜尖、燕尾等缺陷,有利于降低后续剪切工序难度,提高成材率。

3.3 加热制度

加热制度的确定主要考虑轧制负荷和加热均匀性。理论上,采用较高的加热温度,可以降低轧件的变形抗力,适当延长在炉时间,可以提高加热均匀性。为了降低轧制负荷,减少冲击,提高轧制稳定性,各段加热温度按照上限控制。另外,通过优化加热炉出钢操作,控制粗轧机机前板坯待钢时间,保持出炉、除鳞后即进入粗轧机轧制的节奏,缩短坯料开轧前的降温时间,是适应薄规格板批量生产的有效措施之一。具体加热制度见表4。

表4 薄规格轧制时的加热制度

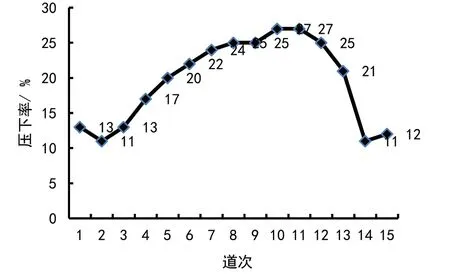

3.4 压下规程设定

压下规程的设定主要考虑温降对轧制稳定的影响,轧件温度越高,轧制难度就越低;轧制速度越快,道次越少,温降就越小,因此采用尽可能快的轧制速度和尽可能少的轧制道次以减少轧制过程中的温降[1]。在粗轧过程中,采取高温大压下的轧制方式,尽可能提高各道次的压下量,其一、大的压下量可以改善奥氏体晶粒度的均匀性;其二、增加粗轧道次压下量,可以有效缓解精轧时轧件温度低且压下量大造成的轧机负荷增大的问题。例如,轧制8 mm 规格板时,根据钢温,结合咬入和轧机负荷,粗轧由10 道减少到8 道,实现最大限度的压下,将坯料从200 mm 轧制到30 mm左右的中间坯。同时加快轧制节奏,减少轧制时间,以最短的时间进入精轧阶段。精轧时,随着厚度逐渐变薄,温降快,轧制控制的重点是板形,道次压下率应逐渐减少,这是因为轧件辐射面增大使散热加快,温度降低,变形抗力增加,轧件不均匀变形的敏感性增加,导致板形控制难度增加。因此,精轧最后2 ~3 道次降低压下量和轧制力,可以保证轧制稳定性和最终板形。各道次压下率如图1 所示。

图1 轧制规格8 mm 各道次压下率(坯料厚度200 mm)

3.5 板形控制

3.5.1 优化辊型配置,提高轧制稳定性

轧辊辊型决定了辊缝的形状,是轧钢成型的基础,选择合适的配辊,提高轧制稳定性,有利于改善板形、降低同板差。轧制辊型的影响因素包括原始凸度、辊系热凸度、弹性压扁、挠度,轧制工况较复杂,很难准确测定轧制过程中的各个影响因素,实际生产中多采用实测产品反馈调整的办法[2]。经验表明,生产薄规格板时,轧辊凸度曲线在-0.10 mm ~ +0.00 mm 时,轧制稳定,可以获得良好的板形。这是由于,当使用较大的综合辊凸度时,压下倾斜过大,进而造成支撑辊的不对称磨损,容易引起轧制状态不稳定;当辊型凸度为负时,无论轧件在咬入时是否对中或轧制时是否偏移,轧件所受的外力之和总是具有自动定位和夹持功能,轧件的轧制稳定性较强,不考虑同板差的控制,当产品允许公差范围越大时,则轧制稳定性越强。兼顾产品厚度控制,需考虑同板差,有文献讨论板形和厚度一体化控制时指出:

由此可见,应用合适的综合辊凸度可以提高轧制的稳定性,获得良好的最终板形和同板差。

安钢2 800 mm 中板生产线的产品订单品种、规格变化相对较频繁,为了增强支承辊的适应性,精轧支承辊辊型凸度为+0.53 mm,上机轧制量在10 ~12.5 万t;精轧机工作辊一天一换辊,辊型有平辊、+0.08 mm、+0.10 mm、+0.15 mm、+0.20 mm、+0.23 mm 几种凸度曲线。生产薄规格板时必需与生产计划结合,不同辊型条件下,一般上机4 h 后具备薄规格板的生产条件。另外,在薄规格板生产中,钢板扣头现象较为突出,实施“雪橇”轧制技术,调整上下轧辊辊径,使下辊辊径略大于上辊[3],辊径差值保持在5 ~15 mm,能够有效避免扣头缺陷的发生。

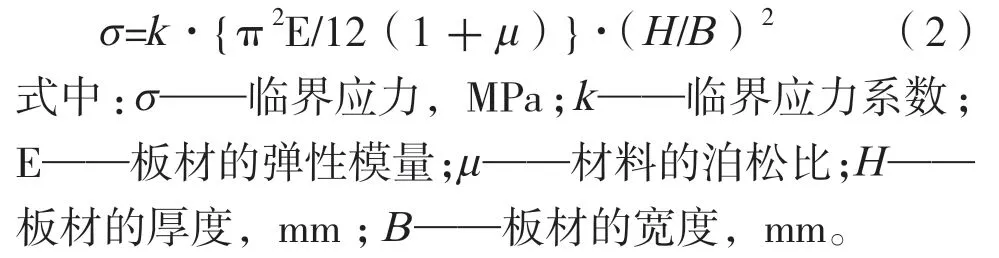

3.5.2 选择合理的轧制力

轧钢过程中,轧制力的变化是板型影响因素变化的综合体现。根据弹性力学的知识可知,板带材发生翘曲的临界应力为[4]:

在轧制力的作用下,当板带受到压缩的应力超过临界应力值时,这部分板材就会产生不同形式的屈服流动,这样当边部延伸大时就会产生“边浪”,中部延伸大时就会产生“中浪”。在实际轧制生产过程中,由于轧制力受多种因素的影响,所以轧制力的具体设定应在一定范围内才不会产生板形缺陷。根据现场对生产薄规格板的观察,当综合轧制力超过27 000 kN 时,板形有发生瓢曲的风险,因此,在实际操作中成品道次三道的最佳压下量依次为 1.4 mm、1.0 mm、0.6 mm,必要时轧制结束辊缝上抬0.5 ~1 mm,增加一道平整道次。这种轧制方法的轧制力控制在23 000 ~ 24 000 kN,得到的轧后板形良好,同板差在 0.5 mm 以下。

3.5.3 推床的夹钢控制

轧制前,通过推床对中轧件,可有效避免坯料的角部咬入,防止边角部的先延伸变形产生头尾斜尖;轧制过程中,适度的推床夹持,与轧机主机配合能够形成一定的拉钢现象,有利于板形的控制。

3.6 剪切控制

钢板在圆盘剪剪切的咬入阶段,受力分解有两个方向,一是向下压入钢板进行剪切的剪切力,二是沿钢板长度方向阻碍钢板前进的阻碍力;剪切稳定阶段,上下剪刃与钢板及切断的相连板边发生正压作用,新产生的摩擦力是钢板前进的主要动力,和咬入阶段相比,阻碍力的作用明显弱化。当钢板前头存在斜尖缺陷,双边咬入不同步,发生不对称咬入现象时,先咬入的一边已处于稳定剪切阶段,后咬入的一边受阻碍力的作用,前进发生瞬间停顿,薄规格板自重较轻,受阻碍力的影响,往往会发生钢板的整体甩动,即甩尾。

由此可见,解决圆盘剪甩尾,关键是避免原始板型斜尖,其次是在剪切工序采取补救控制措施。在圆盘剪剪切工序,对斜尖板的剪切,一是剪切对中操作考虑斜尖,根据经验提前留出甩动余量;二是针对薄规格钢板单重较轻、易甩动的情况,圆盘剪剪前不再进行长度分段,增加剪切钢板的自重,遏制甩动。多项措施并举,剪切甩尾现象的不利影响明显减轻,少量轻微甩尾产生的剪切残余毛边,也控制在头尾切除范围内。

4 结束语

通过对薄规格生产过程中关键工序的难点进行剖析,结合本机组工艺特点,采取有效的针对性措施,安钢2 800 mm 中板生产线薄规格板的批量生产能力得到有效提升,减少了轧制中间废的发生,在连续3 个月的统计周期内,轧制废品率由1.2%左右降低到0.45%以下;因板形改判协议材比例由1.35%降低到0.3%以下;同板差控制在0.5 mm 以内,厚度命中率达99.32%;杜绝了圆盘剪剪切残留毛边现象,剪切改判率降低了0.63 个百分点;斜尖、燕尾等板形头尾缺陷的改善,降低了头尾切除量,为成材率贡献约0.1个百分点,主要经济技术指标达到了预期的改进期望值。