多孔纳米碳纤维作为质子交换膜燃料电池微孔层的性能

毛林昌,金俊宏,杨胜林,李光

(东华大学材料科学与工程学院,纤维材料改性国家重点实验室,上海201600)

作为应对温室效应全球变暖的对策,氢能社会正吸引广泛的关注。在氢能社会的构想中,燃料电池是备受关注的动力源。燃料电池通过电化学反应将存储于氢气和氧气中的化学能直接转化为电能,此过程只产生电能、水以及热量,是非常清洁的发电过程[1-2]。质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)工作温度低且体积小,在乘用车电源及家用电源领域被寄予厚望。质子交换膜燃料电池的工作原理为:原料气体(氢气和氧气)分别供给到阳极和阴极,在阳极发生氢气的氧化,产生的质子通过质子交换膜传递到阴极。在阴极的氧气与质子和经由外电路传输的电子结合生成水[3-5]。即氢气通过气体扩散层(gas diffusion layer,GDL)及微孔层(micro porous layer,MPL)到达催化剂层(catalyst layer,CL),在阳极催化剂层发生反应生成质子和电子。质子穿过质子交换膜(proton exchange membrane,PEM)向阴极移动,电子则通过外电路移动到阴极,与阴极供给的氧气发生反应生成水。阳极反应式为H2→2H++2e-,阴极反应式为1/2O2+2H++2e-→H2O。

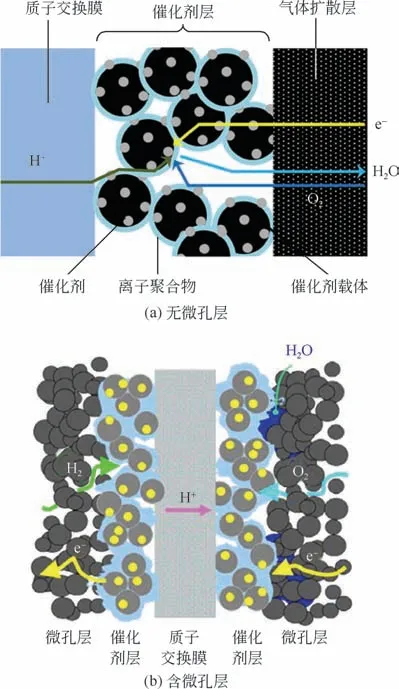

如上所述,质子交换膜燃料电池的构造则是以质子交换膜为中心,两侧分别覆盖涂有催化剂的催化剂层。气体扩散层位于催化剂层的外侧,起到向催化剂层均匀供给反应气体作用的同时还充当催化剂层与气体扩散层外侧双极板之间的导电媒介[6-8]。此外,阴极反应生成的水也需通过气体扩散层向外排出。阴极反应生成的水随着电流密度的增加而增加,尤其在高电流密度工作条件下质子交换膜燃料电池中会有较多的水生成,过剩的水不从体系中排除会阻碍反应气体向催化剂层的供给并导致催化剂层水淹现象的发生。近年来的趋势是在气体扩散层和催化剂层之间增加微孔层结构[9-10]。在高电流密度工作条件下微孔层可以充分发挥出其优异的排水作用,使质子交换膜燃料电池在高电流密度工作条件下也可长时间运作。此外,微孔层还可降低催化剂层和气体扩散层之间的接触电阻[11]。

微孔层主要由导电碳系粉体和疏水物质(如聚四氟乙烯PTFE)等构成,不同的组分比例直接影响着微孔层的结构,对气体扩散层性能也产生相应的影响。Leeuwner等[12]将石墨烯、氧化石墨烯及石墨作为阴极微孔层材料与炭黑微孔层材料对比,发现石墨烯、氧化石墨烯作为微孔层材料均可提升最大功率密度。其中石墨烯微孔层相比炭黑微孔层最大功率密度提高68%,且石墨烯与炭黑的复合微孔层其最大功率密度也高于纯炭黑微孔层。Lee 等[13]利用同轴静电纺丝法制备了Si@C 核壳结构的纳米纤维,并以此作为微孔层材料。通过单电池发电性能测试发现,相比于掺杂疏水性材料的炭黑作微孔层,其最大功率密度最高可以提升302%。本研究首次使用多孔纳米碳纤维(porous carbon nanofiber,PCNF)作为微孔层材料,利用多孔纳米碳纤维优异的导电性能、独特的一维材料特性构建三维网络结构。 并同无微孔层的膜电极(membrane electrode assembly, MEA) 及 以 炭 黑(carbon black,CB)颗粒为微孔层的膜电极比较单电池的发电性能差异。

1 实验部分

1.1 材料

碳纸TGP-H-060 由Toray 生产,炭黑(Vulcan XC-72)由Cabot公司生产,Nafion 212膜和膜溶液DE520(Nafion 质量分数为5%)由Du-Pont 公司生产,贵金属Pt 质量分数为20%的催化剂Pt/C 由Johnson Matthey 公司生产,以上材料均来于上海河森电气有限公司。聚合物聚四氟乙烯(PTFE)质量分数为60%的乳液、二甲基乙酰胺(DMAC)溶剂(分析纯)及异丙醇(分析纯)均来于国药集团化学试剂有限公司。碳纤维前体原材料聚丙烯腈(PAN,分子量100000)及成孔材料聚甲基丙烯酸甲酯(PMMA)均来于Sigma Aldrich 公司。去离子水由实验室所购相关仪器提供。多孔纳米碳纤维由静电纺丝方法制备前体纤维后经预氧化、炭化工序获得。

1.2 多孔纳米碳纤维的制备

静电纺丝混合液由碳前驱体聚合物PAN 和热解性聚合物PMMA 组成。按照一定的质量比称取PAN 和PMMA,将其与DMAC(质量分数为10%)混合,在温度为50℃的磁力搅拌台上搅拌12h直至完全溶解且溶液均匀分散。将均匀的纺丝溶液转移至10mL 医用注射器中,纺丝针头采用23G 医用注射针头。将注射器置于自制的静电纺丝装置上,采用水平方式纺制纤维。纺丝电压、接收距离、推进速率、环境温度及湿度分别设置为18kV、18cm、0.9mL/h、25℃及30%RH。所得纤维膜收集后放入真空烘箱,60℃干燥24h以除去残留溶剂。干燥后的纤维膜放置于鼓风烘箱中,在空气气氛下进行预氧化,升温速率5℃/min,280℃保温1h。随后得到的棕褐色产物放入炭化炉,在氮气气氛下进行炭化,升温速率5℃/min,1400℃保温2h。最终得到多孔纳米碳纤维。

1.3 微孔层的制备

多孔纳米碳纤维(PCNF)和炭黑(CB)的微孔层通过以下3个步骤制备。第一步是微孔层混合液的制备。将PCNF与异丙醇、去离子水及疏水材料PTFE 乳液混合,混合后的溶液被放置于搅拌台,在室温条件下搅拌2h。第二步是将市售的大尺寸碳纸裁剪成单电池测试单元同等大小的尺寸,裁剪后的碳纸放入到装有去离子水的烧杯中超声0.5h,超声可以除去碳纸中残留的碳粉和短纤维。超声后的碳纸放入烘箱干燥。将干燥后的碳纸放到质量分数为30%的PTFE 乳液中浸泡0.5min,用镊子取出后放到100℃的烘箱中干燥。待碳纸完全干燥后,放入马弗炉中,在350℃条件下热处理2h。最后一步是将均匀分散的微孔层混合液转移到喷笔,在80℃条件下由喷笔均匀地将混合液喷涂在碳纸的一侧。通过称量喷涂前后碳纸的质量控制微孔层的载量为2.0mg/cm2。喷涂完毕的碳纸放入到马弗炉中,在350℃下空气气氛中烧结30min,制得含有微孔层的碳纸。将CB替换掉PCNF,重复同样的步骤,制得微孔层为CB的碳纸。

1.4 膜电极的制备

依次称取Pt/C 催化剂、去离子水、异丙醇和5%(质量分数)Nafion 膜溶液,按照一定的质量比例混合后超声1h 以形成分散均匀的催化剂混合液。由喷笔均匀地将混合液喷涂至微孔层上。通过称量喷涂前后碳纸的质量控制阴极和阳极的Pt 载量分别为0.5mg/cm2和0.25mg/cm2。

将市售的Nafion212 质子交换膜浸泡在质量分数为5%的双氧水中,80℃条件下加热30min,残留在质子交换膜中的有机杂质可被除去。用去离子水清洗双氧水处理过的质子交换膜并将质子交换膜放入去离子水中,在80℃条件下加热30min;再在1mol/L 的硫酸溶液中80℃条件下加热30min,此步骤可将膜完全转化为H+型。再次使用去离子水清洗质子交换膜后并放入去离子水中,在80℃条件下加热30min,以完全除去质子交换膜中残留的硫酸。处理完成后,将质子交换膜存放于去离子水中。使用前取出,放入培养皿中,在100℃下干燥备用。将干燥的质子交换膜放置于阴阳两极碳纸中间并对准,用两块不锈钢板夹住。在130℃,10MPa 条件下热压3min,制得膜电极。待其自然冷却后,将膜电极安装到燃料电池测试系统中。

1.5 膜电极的物理表征及电池性能表征

使用日立场发射扫描电子显微镜(SU-8010)观察所制备的多孔纳米碳纤维及各微孔层的表面形貌结构。可通过将膜电极放置于液氮中使其骤冷脆断获得平整的断面,使用扫描电镜观察断面形貌结构。

采用广东省电子技术研究所GE/FC1-100 燃料电池活化系统对单电池进行测试。室温条件下,H2和O2的进气流量分别为100mL/min 和200mL/min。反应气体的加湿湿度均为100% RH。单电池分别先在小、中、大电流的条件下进行恒流活化,活化可以使催化剂正常工作。活化稳定后,采用渐变电流放电的方式进行测试。

2 结果与讨论

2.1 多孔纳米碳纤维形貌结构

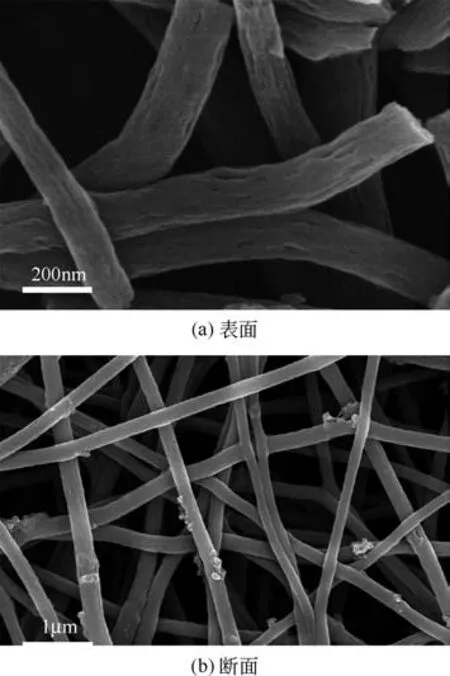

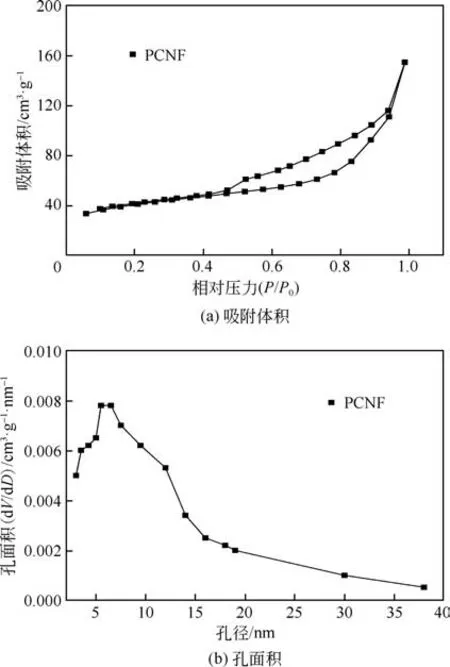

通过静电纺丝方法及后续预氧化和碳化处理得到的多孔纳米碳纤维其直径分布在100~200nm 之间,如图1 所示。观察表面与断面形貌的SEM 图,尺寸不一的孔洞结构均匀分布其上。此为成孔剂材料PMMA 在经过高温碳化处理之后被分解,从原有的纤维结构中消除,残留下孔洞。图2为多孔纳米碳纤维的氮气吸附-脱附曲线以及孔径分布曲线图。由图可知,多孔纳米碳纤维其比表面积为135.0m2/g。从孔径分布曲线可以得知,孔洞的平均尺寸分布在5~30nm 之间,这些纳米尺寸的孔洞与多孔纳米碳纤维堆积形成的尺寸较大孔洞构成了一定的梯度孔结构,构成微孔层时具有一定的毛细效应,加速反应生成水从体系的排出。传质方面,梯度孔结构的存在有利于反应气体更为均匀地传输至催化剂层。与此同时,多孔纳米碳纤维作为气体扩散层和催化剂层的中间材料,其良好的导电性也为电子传输提供了较佳的通路,有利于膜电极内接触内阻的降低,提升膜电极的发电性能。

图1 多孔纳米碳纤维表面与断面形貌SEM图

图2 多孔纳米碳纤维氮吸附-脱附曲线图及孔径分布图

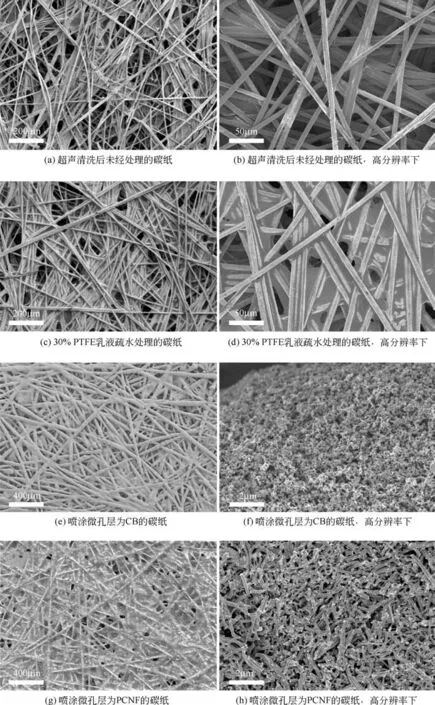

2.2 微孔层形貌结构

如图3所示,不同处理条件下得到的碳纸其表面形貌差异显著。市售的碳纸在经过超声清洗去除掉残留的碳粉和短纤维后,显现出清晰的碳纤维骨架网络结构。长碳纤维层层堆积,且无取向地乱序排列,不规则平面状的胶黏剂将碳纤维紧紧粘合。其暴露出的孔隙大小不均一且无序,总体呈现出较为疏松的架构。经过PTFE 乳液处理之后,碳纸总体形貌变得更致密,且碳纤维骨架主体变模糊,碳纤维之间的黏结程度提高。PTFE 疏水材料均匀地附着在碳纤维周边,可以对碳纸整体起到一个疏水的作用。从图3(e)~(f)可知,纳米尺寸的CB 颗粒喷涂在碳纸上之后,相比原有的由碳纤维、黏结剂和疏水材料PTFE构成的结构,CB微孔层平面形貌更为致密。下层的碳纤维骨架均被CB 颗粒包覆,使得原本碳纤维骨架之间的孔隙变得更小,甚至有的孔隙完全被CB 颗粒所覆盖。原本互相贯通的孔隙结构有所改变,贯通的孔洞尺寸变得更小。而将微孔层材料从CB 颗粒换成PCNF 之后,微孔层的平面形貌又有所变化。相对于更为细小的纳米颗粒CB,一维材料PCNF的形状更接近碳纸的碳纤维骨架材料,有较高的长径比。喷涂PCNF为微孔层材料的碳纸,其平面形貌致密程度介于无微孔层疏水处理碳纸与喷涂CB作微孔层碳纸之间。从SEM图可以看出,PCNF 微孔层的孔隙分布更为均匀,且暴露出来的孔隙其尺寸较为接近。微孔层PCNF的堆积相较于CB 颗粒也更为疏松,对于反应气体的输送更为有利。

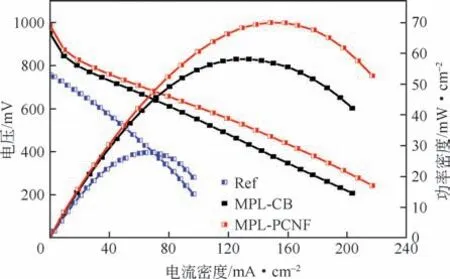

2.3 单电池发电性能

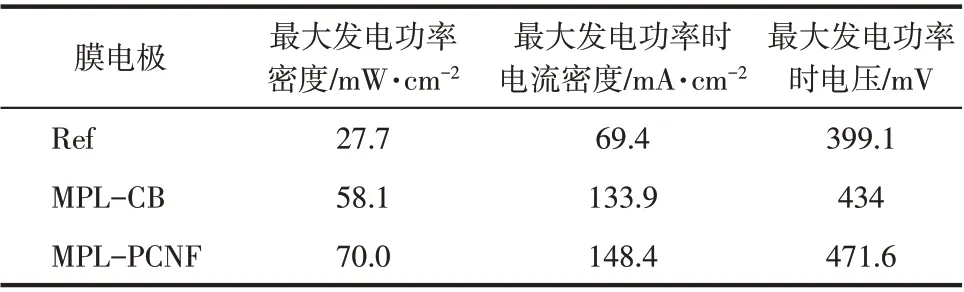

微孔层材料由CB 颗粒(MPL-CB)及PCNF(MPL-PCNF)组成,其对应的单电池性能如图4所示。作为对照,没有微孔层材料(Ref)的单电池其性能测试结果也呈现在图4中。各单电池的最大发电功率密度及相关电流密度和电压均记录在表1。从图4 可以直观地看出,膜电极构成包含微孔层的单电池其发电性能远远优于不含微孔层的单电池。在最大发电功率密度这项性能参数上,PCNF及CB 颗粒作为微孔层材料的单电池均超出作为参比的单电池一倍之多,且在最大电流密度上的表现也要远远超出参比单电池。通过图3 中SEM 图可知,微孔层其上的孔隙小于气体扩散层的孔隙,两者结合可以构建梯度孔结构,加速反应生成水的排出。且微孔层的存在不仅起到提升催化剂层与气体扩散层之间电子传输效率的作用,同时也可避免催化剂层上的催化剂掉落到孔隙较大的气体扩散层中导致的催化效率降低的问题。此外,微孔层组成成分中含有疏水性材料PTFE,其疏水特性也有助于体系及时快速排出反应水,降低高电流密度情况下生成的反应水对原料反应气体供给的影响,从而改善单电池发电时的性能表现,如图5所示。对比两个均含有微孔层的单电池发电性能曲线,可知PCNF 作为微孔层材料在最大发电功率密度及电流密度两方面均优于CB颗粒。由图3中SEM图可知,CB 颗粒构成微孔层时其致密程度高于PCNF。CB颗粒粒径小,易于团聚。较为致密的结构会在一定程度上影响反应水的向外排出及反应气体向内的输送。PCNF 具有较高的长径比、独特的一维结构,相互堆积形成的结构较为疏松,疏松的微孔层中均匀分布着大量的孔隙结构。这些孔隙结构有利于反应气体从气体扩散层到催化剂层的均匀扩散,同时也可以促进生成的反应水排出[14-15]。

图3 不同处理条件下得到的碳纸表面形貌SEM图

2.4 膜电极断面形貌

图4 不同微孔层构成的单电池电压-电流曲线

表1 不同微孔层构成的单电池发电性能参数

图5 无微孔层与含微孔层膜电极工作示意图

单电池测试完毕的膜电极的截面形貌如图6所示。不难发现,作为对比样(Ref)的膜电极因为没有微孔层的结构,催化层的催化剂部分转移到了气体扩散层中。缺少微孔层作为中间过渡层的支撑,部分催化剂无法发挥其应有的催化作用。且催化剂层与气体扩散层之间较大的空隙不仅增大了接触电阻也成为水存贮的空间,这也是导致对比样在单电池性能测试中性能表现较差的原因。观察微孔层(MPL-CB)为CB 颗粒的膜电极断面图,可以发现催化层和微孔层的形貌相似,这是由于本文中所用的Pt/C 商业催化剂其使用的载体是Vulcan 炭黑,和微孔层的CB颗粒为同一种材料。此外,CB颗粒作为微孔层材料其形成的微孔层致密程度较高,与微孔层的表面形貌SEM 图观察到的结果相一致。致密的MPL 结构会导致反应生成的水不易排出且传质阻力也会增大。反观PCNF作为微孔层材料(MPL-PCNF)的膜电极断面图,微孔层呈现出不甚致密较为疏松的形态,且催化剂层的催化剂整齐均匀地分布在微孔层和质子交换膜之间。以PCNF 为微孔层材料的膜电极不仅可以提供一个适合催化剂稳定运作的环境,其微孔层中均匀分布的孔隙结构在发挥排出反应水的作用同时也为反应气体向催化剂层的传输提供了较佳的通道,从而使单电池的性能得到提高。

3 结论

通过静电纺丝方法结合预氧化和炭化工艺制备得到多孔纳米碳纤维,由扫描电镜观察得知其表面具有丰富的孔洞及缺陷结构,氮气吸附-脱附测试表明其具有较高的比表面积。通过对单电池性能测试发现,在膜电极中微孔层结构的存在能提升膜电极的发电性能。其中由PCNF作为微孔层的膜电极表现出明显高于炭黑颗粒微孔层的功率密度。这归因于具有一维结构的PCNF作为微孔层比炭黑颗粒更容易搭建疏松的三维网络结构,这种结构既有利于水的及时排出,又减少了反应物向催化层的传输阻力。

图6 不同微孔层构造膜电极的断面形貌SEM图