双通道喷油器电子控制研究*

石志伟, 常诚, 魏民祥

(1.山东理工大学 计算中心, 山东 淄博 255012;2.南京航空航天大学 能源与动力学院, 江苏 南京 210016)

1 问题的提出

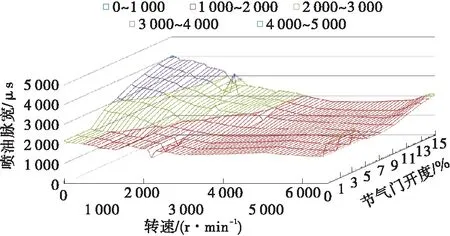

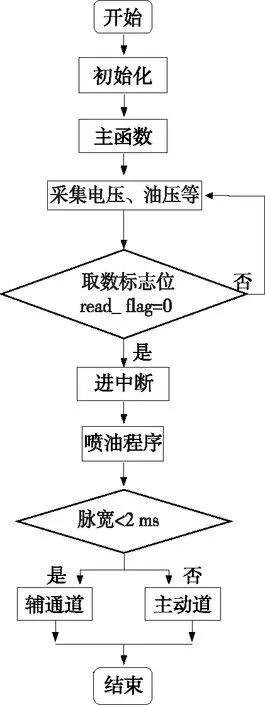

电控喷油器的流量特性是电控喷油模型的基础数据,直接影响电控喷油的控制精度。一般将电控喷油器作为线性执行器来运用,认为其流量与喷油脉宽呈线性关系。但实际上喷油器在小喷油脉宽下存在较明显的非线性特征(见图1)。喷油器电磁阀的响应滞后性,导致电磁式喷油器总会在小脉宽段表现出非线性特征,如果不考虑修正或补偿,实际喷油量与设计值会存在一定偏差,难以做到喷油量的精确控制,从而影响发动机运行状态及各项性能。

图1 某喷油器的流量特性曲线

根据某航空二冲程发动机试验的喷油脉宽规律,发动机在怠速和小负荷工况时所需喷油量很少,发动机部分喷油脉宽MAP如图2所示。从图2可看出:该发动机在节气门开度15%以下时,有相当一部分喷油脉宽小于2 ms,而这个脉宽范围处在喷油器非线性段内,使该段内的供油量不稳定,导致发动机转速波动范围较大。

图2 发动机节气门开度15%以下时喷油脉宽MAP图

为避免喷油器非线性段对使用的影响,使喷油器的喷油量得到精确控制,设计一种双通道电子控制喷油器。

2 双通道电子控制喷油器设计

2.1 设计思想

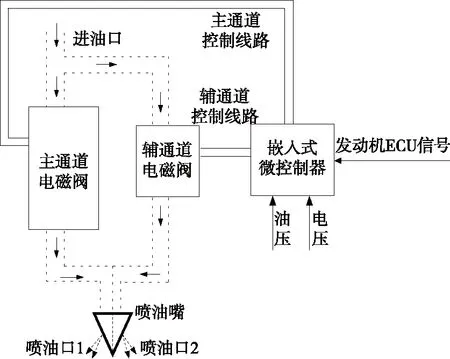

电子控制双通道喷油器的原理见图3。其中主通道的流量大于辅通道的流量,相应地主通道电磁阀对于驱动信号的响应速度慢于辅通道电磁阀的响应速度,即辅通道的流量特性的非线性段更短。使用过程中,喷油器自带的控制器对2个电磁阀的开启进行控制,2个通道相互配合,使喷油器的工作区域避开其非线性段,从而提高喷油量控制精度。

图3 双通道喷油器控制原理示意图

喷油器控制器接收发动机ECU(电子控制单元)喷油脉宽的信号,核心单片机对信号进行进一步处理和计算,然后控制响应电磁阀的驱动模块,使相应电磁阀开启进行燃油喷射。另外,控制器还会采集当前的供油油压与驱动电压,当电压、油压发生变化时,通过修正喷油脉宽使实际喷油量与需求油量达到一致,从而进一步提高喷油器的控制精度。

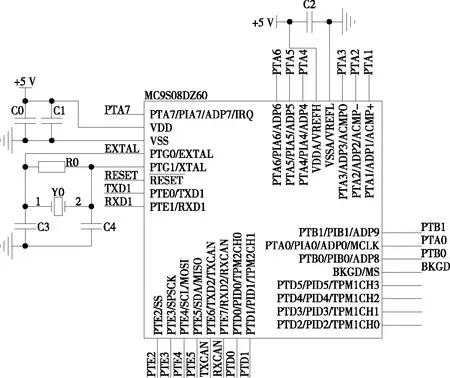

2.2 控制器核心单片机

控制器的核心MCU(微控制单元)为八位单片机MC9S08DZ60,该单片机具有丰富的片上资源:使用CAN总线模块使其与ECU进行信息交换;使用定时计数器模块可使相应的通道输出准确时长的驱动信号;使用AD转换模块以采集油压、电压等模拟信号;使用SCI通信模块可使其与上位机通信以反馈信息。该芯片能满足系统的精度要求且成本较低,其最小系统见图4。

图4 单片机的最小系统

2.3 控制器驱动模块

该喷油器由2个相互独立的通道组成,故需要两路驱动电路,其驱动模块见图5。控制信号经过三极管Q0的放大驱动光耦O0工作,光耦的通断决定MOS管M0栅极和源级的电压差,从而达到对喷油器电磁线圈的通断控制。电路中的光耦将微控制器的驱动引脚和喷油器驱动端隔离,提高电路的抗干扰性,同时对微控制器的引脚起到保护作用。

图5 喷油驱动模块

TLP155E是东芝公司生产的一种光电耦合器,能直接驱动一个小容量IGBT或功率MOSFET;其保证传输延时最大为200 ns,能通过PWM驱动IGBT或功率MOSFET;其保证传输延迟偏差最大为85 ns,用于喷油器的驱动中可减少电路延时。

2.4 控制器通信模块

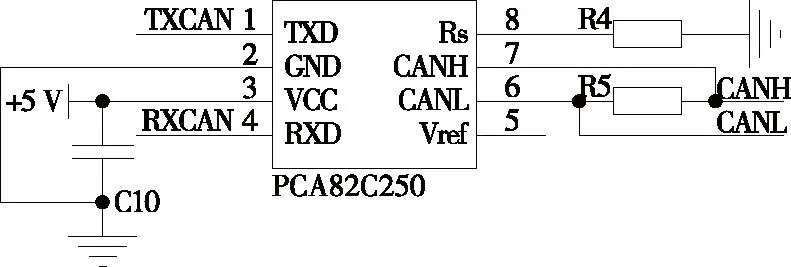

发动机ECU与各气缸的喷油器控制器之间利用CAN(控制器局域网)总线连接。CAN是一种多主方式的串行通信总线,CAN协议的特性包括完整性的串行数据通信、提供实时支持、传输速率高达1 Mb/s,同时具有11位的寻址及检错能力。CAN通信模块见图6。

图6 CAN通信模块

发动机工作时,ECU将各气缸喷油信号及标识符传到CAN总线上,各喷油控制器在总线中都是一个节点,接收总线上的数据并进行分析处理,得到各自的喷油脉宽和喷油时刻等信息,其传输速率高、抗干扰能力强,可保证发动机各缸之间有条不紊地运行。

2.5 软件设计

喷油器控制器软件控制流程见图7。程序采用模块化的编程思想,可使小模块程序调试更容易,各功能模块相互独立,便于设计者检查;且同样的模块可被不同的模块调用,节省系统的存储空间。

图7 喷油器控制器的主程序流程

喷油器的控制器读取并接收到总线上的喷油信息时,控制器根据设定的喷油脉宽阈值(例如设为2 ms)与当前脉宽的比较判断,选择主通道或辅通道进行喷射。另外,通过试验标定可得到2个通道在不同电压和油压下的脉宽修正量,将该修正量MAP预存在控制器中,控制器根据采集到的电压和油压信息,利用该MAP修正当前工况下的喷油脉宽,从而提高控制精度。

该喷油器的2个通道相对独立,在控制过程中可使2个通道相互组合,形成多种喷油方式。如在发动机加速工况和高速大负荷工况时,所需油量较大,可使2个通道同时进行喷油,以完成短时间内对燃油量的提升。可见,双通道喷油器可对喷油量进行柔性控制。

3 试验验证与分析

3.1 喷油器流量特性试验

对2个流量特性不同的通道A、B分别进行流量特性试验,喷油器流量特性试验台见图8。燃油从油箱经过油泵和燃油压力调节器流入燃油分配轨,然后通过燃油压力调节器的回油管回到油箱。燃油分配轨中的燃油压力大小可通过油压调节器调节,燃油压力脉动调节器用来稳定燃油分配轨中的油压。喷油器的喷油周期、喷油脉宽及喷油次数都通过上位机给定,量筒用来接收喷油器喷出的油,电子称用来称量燃油的质量。

图8 喷油器流量特性试验台

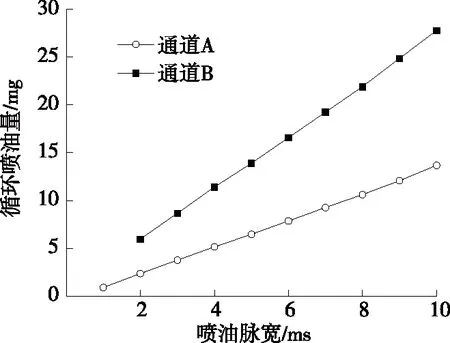

试验中喷油器的工作电压为12 V,电动油泵的油压为300 kPa,喷油周期为20 ms,喷油次数为1 000次。通过上位机给定并调节喷油器的喷油脉宽,通过电子秤称量并计算每循环喷油量。试验测得通道A的非线性段为0~0.8 ms,通道B的非线性段为0~2 ms。整理两通道线性段的试验数据,得到图9所示喷油器线性段流量特性曲线。

图9 不同通道线性段流量特性曲线

对通道A线性段喷油特性曲线进行拟合,得到喷油量y与喷油脉宽x的关系为:

y=1.401x-0.503 2

(1)

对通道B线性段喷油特性曲线进行拟合,得:

y=2.776 8x-0.285

(2)

从图9可看出:通道A的流量小而非线性段短,通道B的流量大但小脉宽时的响应差,非线性段较长,与双通道喷油器的2个通道特性相符。因此,在试验过程中可用通道A模拟喷油器的辅通道、通道B模拟主通道。

3.2 半物理仿真试验

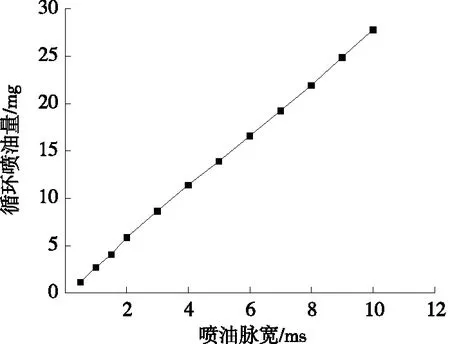

将开发的控制器与上述模拟双通道喷油器相结合进行流量特性试验,试验结果见图10。

图10 双通道喷油器流量特性拟合曲线

对双通道电控喷油器控制下喷油器的燃油特性曲线进行拟合,得:

y=2.776 8x-0.285

(3)

从图10可看出:双通道喷油器的流量特性与通道B的线性段特性相同,且喷油脉宽小于2 ms时仍可保持线性,可保证喷油器在整个工作段内有较好的线性特性。说明使用双通道电子喷油器可有效提高喷油量控制精度。

3.3 发动机台架试验

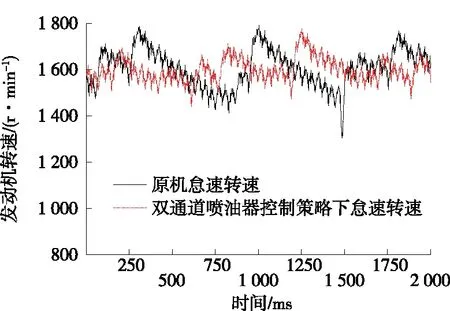

为进一步验证双通道电子控制喷油器的准确性与可行性,在发动机上进行试验研究。发动机在高怠速时的转速对比见图11。

图11 发动机高怠速转速曲线

从图11可看出:原机转速的方差为81.72,在双通道喷油器策略下发动机转速的方差为51.32,使用双通道电子控制喷油器,发动机转速更稳定。

4 结语

针对电磁喷油器在小喷油脉宽时的非线性段问题,该文提出双通道喷油器电子控制设计思路,研制了双通道喷油器的电子控制器,设计了控制器的控制策略,并完成了软、硬件开发。半物理仿真试验和发动机台架试验结果表明,利用该双通道电子喷油器可有效提高喷油器的控制精度,使发动机转速更稳定,该双通道电子喷油器控制器可行。