CFRP筋与海水海砂混凝土黏结性能试验

单 波,佟广权,刘其元

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.湖南大学 绿色先进土木工程材料及应用技术湖南省重点实验室,湖南 长沙 410082)

0 引 言

混凝土是当今最为主要的结构材料,用量巨大。混凝土的生产需要消耗大量的淡水和河砂等自然资源,给环境造成的负担日益显现。因此,采用其他自然资源生产混凝土,如海水、海砂等,日益受到关注,特别是对于缺乏淡水和河砂资源的国家或地区,开发这些替代资源具有很强的吸引力[1-3]。此外,随着世界海洋资源的开发,岛礁工程建设逐渐成为一项重要任务,而大量原材料的远距离运输所带来的高成本已成为海岛工程中所面临的主要困难之一。显然,利用海水、海砂、珊瑚礁等岛礁资源拌制混凝土是克服困难的重要手段[4-5]。

现有研究表明,海水海砂混凝土(Seawater and Sea Sand Concrete, SWSSC)具有与普通混凝土(Normal Concrete,NC)类似的力学性能[5],但SWSSC中含有大量盐分,会引起钢筋的锈蚀,破坏钢筋与混凝土的黏结,导致严重的结构安全性问题[6-7]。因此,普通钢筋不适用于SWSSC结构,需要采用耐腐蚀性强的材料替代普通钢筋。纤维增强塑料(Fiber Reinforced Polymer,FRP)具有良好的抗腐蚀性能和较高的比强度,被认为是替代普通钢材的理想材料[8-11]。

目前,常用的FRP筋材包括玻璃纤维筋(GFRP筋)、碳纤维筋(CFRP筋)、芳纶纤维筋(AFRP筋)和玄武岩纤维筋(BFRP筋)等[12]。混凝土与FRP筋的黏结性能是FRP配筋构件承载力及耐久性能研究的基础性问题[13-16]。在FRP筋增强NC方面,对其黏结性能已经开展了较为深入的研究,并取得了丰富成果,建立了相关设计方法[17],有力地推动了FRP配筋结构的应用。显然,将FRP筋应用于SWSSC结构,掌握其与SWSSC的黏结性能是必要前提。目前,已有一些学者在这方面开展了探索性工作。如Dong等[1]对钢-FRP复合材料筋(SFCB筋)与海砂混凝土和普通河砂混凝土的黏结性能进行了研究,发现与标准养护条件相比,海水浸泡会引起黏结强度的下降。Yang等[18]开展了海水珊瑚礁骨料混凝土黏结FRP筋的拔出试验,结果表明最大平均黏结应力随着黏结长度和筋材直径的增加而减小。王磊等[19]通过试验发现CFRP筋与珊瑚礁混凝土的黏结强度随珊瑚礁混凝土抗压强度的增大而提高。徐金金等[20]对比研究了CFRP筋和钢筋分别与碱激发矿粉海水海砂混凝土的黏结性能,结果显示两者的荷载-滑移曲线有显著差别。金云东[21]对BFRP筋和珊瑚礁混凝土腐蚀后(海水干湿循环和海水浸泡)的黏结性能进行研究,发现了黏结强度下降的现象。

总的来看,FRP筋与SWSSC的黏结性能研究成果较为有限,相关研究主要集中于黏结性能的单参数分析方面,且现有FRP筋与普通混凝土黏结强度计算方法对SWSSC的适用性也不明确,SWSSC与NC黏结FRP筋在性能方面的差异也缺乏可以量化的成果。本文开展SWSSC及NC黏结CFRP筋的拉拔试验,研究相关参数对黏结性能的影响,重点考察现有黏结强度计算方法对SWSSC的适用性,探讨SWSSC与NC在黏结CFRP筋性能上的差异,为CFRP配筋SWSSC结构的研究与应用提供基础性数据。

1 试验方案

1.1 试件设计

本文开展了单筋拉拔试验,试验基本参数包括CFRP筋直径db(8,12,16 mm)、黏结长度ld(2.5db,5db,7.5db,10db)、筋材表面情况(螺纹肋和喷砂)、混凝土种类(NC和SWSSC)以及SWSSC强度等级(C35和C70)。

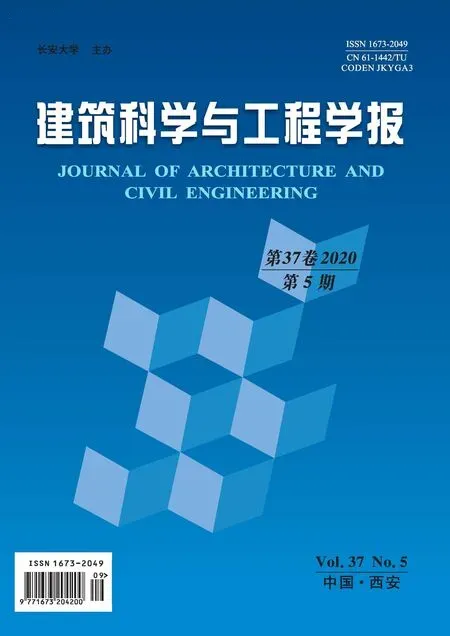

本试验设计了24组试件,每组3个,总数为72个。各组试件的基本参数如表1所示,试件编号由筋材种类(表面情况和直径)、黏结长度和混凝土种类与等级3个部分组成,其中,CR和CS分别表示螺纹肋和表面喷砂,S和N分别表示SWSSC和NC,L和H对应于C35和C70两个强度等级,例如CR8-20SL表示筋材直径为8 mm的螺纹肋碳纤维筋、黏结长度为20 mm、混凝土强度等级为C35的SWSSC试件。

表1 试件基本参数及试验结果

1.2 原材料

本试验采用中国厂家生产的3种直径CFRP筋,由拉挤工艺成型,筋材表面带螺纹肋,如图1(a)所示。此外,选择12 mm直径的筋材作为母材,在其表面通过喷涂工艺覆盖一层细石英砂,以研究喷砂处理对黏结性能的影响,如图1(b)所示。根据厂家提供的材料指标,CFRP筋的拉伸强度ffrp为1 800 MPa,弹性模量E为150 GPa,极限伸长率δfrp为1.3%。

图1 CFRP筋(单位:mm)

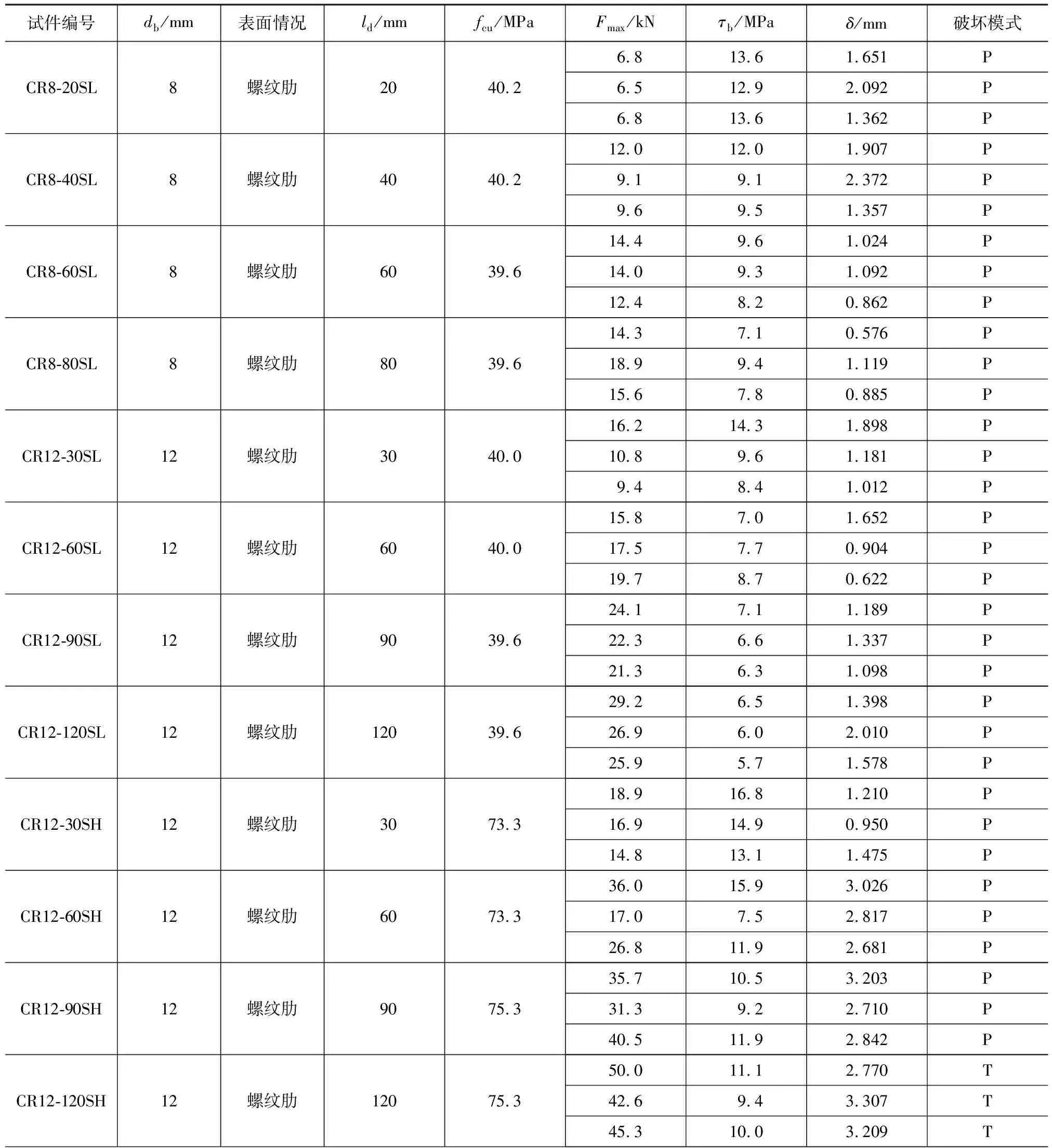

SWSSC的设计强度为C35和C70两个等级,主要原材料的基本情况为:水泥为P.O42.5普通硅酸盐水泥;粗骨料为最大粒径为25 mm的碎石;细骨料为天然海砂,细度模数为2.84,海砂中贝壳含量为2%~4%。混凝土采用人工海水拌制混凝土,按照中国南海海域海水实际情况[22],其离子浓度如表2所示。C35混凝土的配合比为1(水泥)∶2.67(碎石)∶1.78(海砂)∶0.54(人工海水),28 d立方体抗压强度为39.7 MPa。C70混凝土的配合比为:1(水泥)∶0.11(硅灰)∶2.58(碎石)∶1.58(海砂)∶0.33(人工海水)∶0.01(减水剂),28 d立方体抗压强度为73 MPa。此外,制作了一批NC试件与SWSSC试件进行对比,NC的配合比与C35的SWSSC相同,搅拌时采用自来水和河砂替代海水和海砂。

表2 人工海水离子浓度

1.3 试件制作

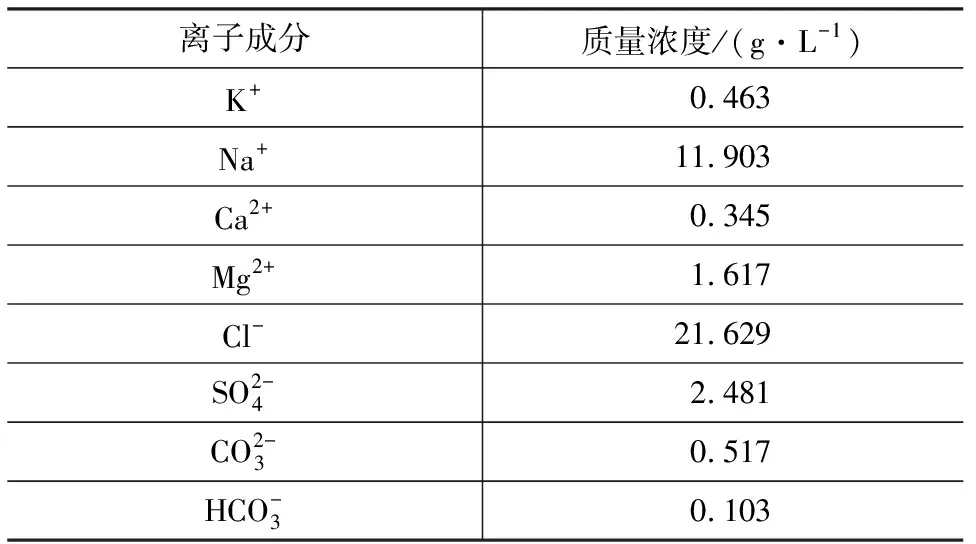

混凝土试件采用边长为150 mm的立方体试块(CR16-160SL除外,其边长为160 mm),中心位置预埋CFRP筋。试件采用定制的钢模浇筑成型,如图2(a)所示。CFRP筋分为加载段、黏结段和自由段3个区域。CFRP筋与混凝土的黏结长度通过设置在黏结段两端的塑料套管进行调节,并在套管和筋材之间注入密封胶,见图2(b)。试件成型后在室内养护3 d后拆模,并在室内养护至28 d时进行拉拔试验。为防止CFRP筋在夹具夹持下断裂,需要在加载段外套钢管进行增强,钢管通过黏结剂与筋材连接,长度约为30db,如图2(c)所示。制作拉拔试件时,每批次试件预留一组标准立方体试块,与拉拔试件同条件养护,测得的抗压强度平均值作为试件的实际强度。

图2 试件制作

1.4 试验装置及测量方案

拉拔试验按照CSA S806-02[23]规范开展,采用自制的加载架进行加载,如图3(a)所示。加载架是由2块20 mm厚的钢板和4根直径20 mm的螺杆及配套的螺栓组成。钢板中心设置有一个直径30 mm的圆孔。CFRP筋与混凝土之间的相对滑移采用固定在自由段的2个位移传感器(LVDT)测量,LVDT通过一个钢环连接在CFRP筋上,其滑动杆支撑在混凝土块的底部,如图3(b)所示。轴向荷载采用SHT4605-G万能试验机施加,加载速度为0.3 mm·min-1。试验过程中,轴力采用试验机自带的荷载传感器进行监控,LVDT滑移量和轴力通过数据采集系统自动记录,采样间隔为0.5 s。

图3 试验装置

2 试验结果

2.1 破坏模式

本文中CFRP筋与混凝土的黏结应力采用平均黏结应力τ来表征,按式(1)计算

(1)

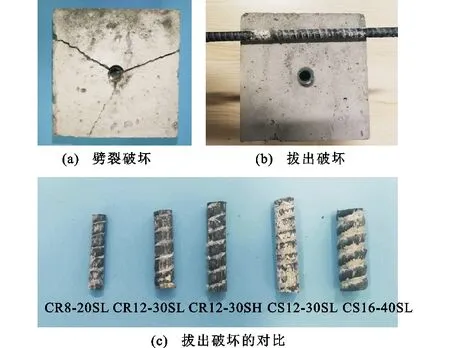

各试件的拔出试验结果列于表1中。试件的破坏分为混凝土劈裂和FRP筋拔出2种模式,如图4所示。从表1可以看出,绝大部分试件的破坏模式均为拔出破坏,即CFRP筋从混凝土块中被拔出,两者界面发生黏结破坏,但各组试件的黏结面破坏形态有一定的差异。对于低强度混凝土试件,筋材表面基本完整,且较为光滑,表面附着的混凝土很少,表明界面的黏结强度相对较低;对于高强度混凝土试件,筋材表面的肋出现明显的磨损痕迹,甚至可以看到部分螺旋肋间的尼龙线由于摩擦而断裂,如图4(c)所示,意味着界面的黏结强度相对较高,表明CFRP筋与高强SWSSC的黏结效果优于低强度的SWSSC,这一结果与普通混凝土的FRP筋拉拔试验结果基本一致[24-25]。此外,直径为8 mm筋材的NC与SWSSC试件的破坏模式没有差别,均为拔出破坏模式。相比于螺纹肋表面,喷砂筋材的表面附着大量的混凝土碎屑,未见喷砂颗粒出现明显剥落的现象,如图4(c)所示。一些研究者选择光圆FRP筋表面喷砂处理后开展拔出试验,其破坏特征主要表现为表面沙粒层的剥落[16],这与本文试验结果有显著区别,说明对于表面喷砂,选择螺纹肋筋作母材要优于光圆筋材,这应该与表面的螺纹肋增加了黏结界面的机械咬合力有关。

图4 试件典型破坏模式

劈裂破坏的模式是以FRP筋为中心、沿径向出现放射性裂缝,混凝土发生劈裂,如图4(a)所示。从表1可以看出,劈裂破坏出现在筋材直径相对较大(CR16-160SL)及混凝土强度较高(CR12-120SH)的试件中。在拔出过程中,FRP筋的肋对周围混凝土产生环向挤压而使得混凝土产生拉应力[25]。一般而言,筋材直径大则环向挤压效应相对明显。另一方面,高强混凝土与筋材黏结能力相对较强,则破坏前的拉拔力也就更高,这种环向挤压力也就更大。当挤压效应产生的环向拉应力超过混凝土的抗拉强度时,试件产生劈裂破坏。由于发生劈裂破坏时,试件界面的黏结应力很可能未达到黏结强度,因此,在后续讨论中未纳入发生劈裂破坏试件。

2.2 黏结应力-滑移曲线

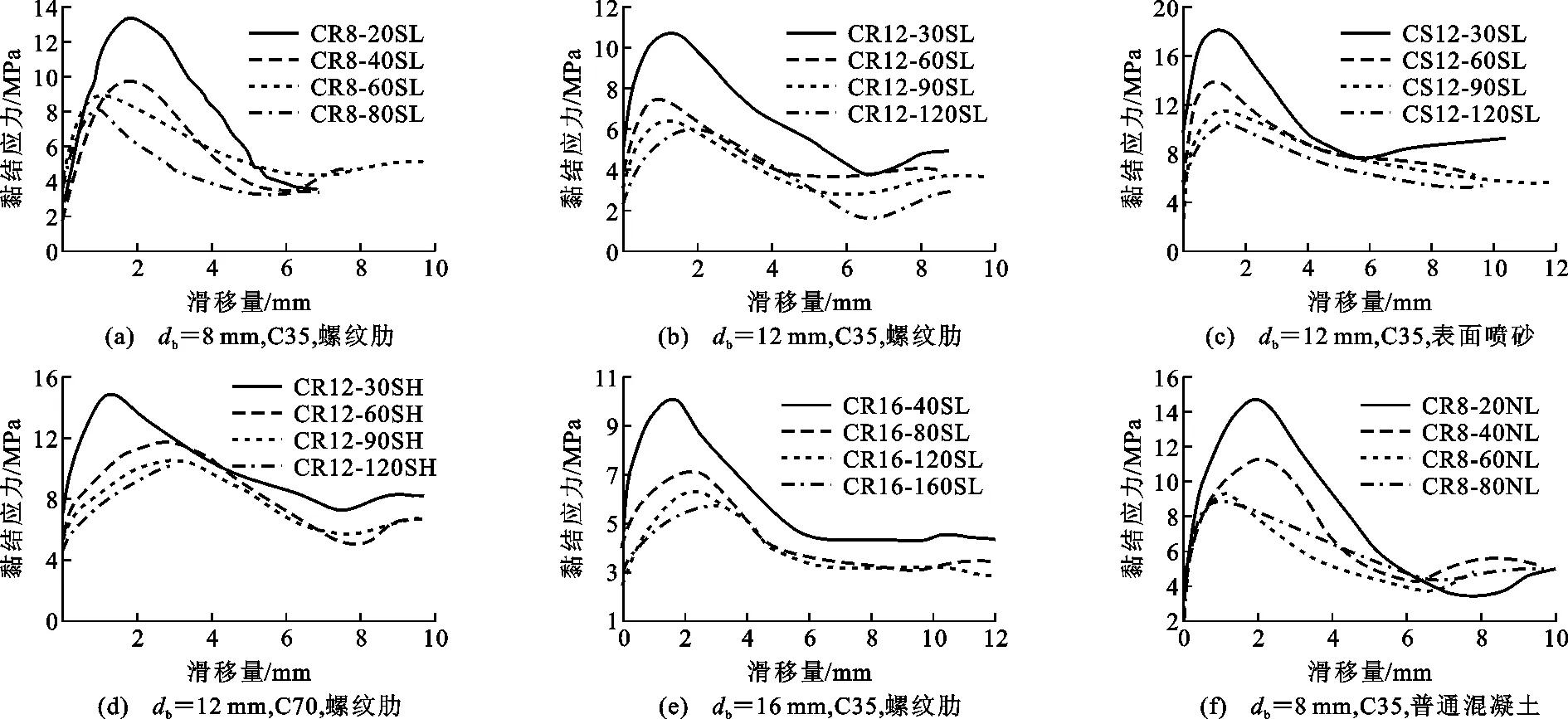

图5给出了5组典型试件的黏结应力-滑移曲线。可以看出,同组试件的曲线形状基本一致。从表1中的数据来看,同组试件峰值荷载及对应的位移也较为接近,表明试验的可重现性较好。因此,选择每组试件黏结应力-滑移曲线的平均曲线代表该组试件的测试结果来开展讨论,如图6所示。

图5 典型试件的黏结应力-滑移曲线

从图6可以看出,不论是SWSSC还是NC试件,对于拔出破坏模式,其黏结应力-滑移曲线大致分为5个阶段:起始的微滑移阶段,此阶段滑移量小,而黏结应力增长迅速,主要依靠CFRP筋和混凝土的黏结力来抵抗拉拔力[16,24];滑移阶段,随着拉拔力的增大,滑移量明显增大,滑移面的摩擦作用逐步显现,曲线开始呈现出非线性关系;拔出阶段,对应于整个界面发生黏结破坏,筋材被整体拔出,曲线的斜率会急剧减小,直至黏结应力到达峰值;软化阶段,对应于峰值应力后的快速下降段;残余阶段,对于螺纹肋筋,残余黏结应力表现出第二波峰的趋势,这主要是由于螺纹肋分段楔入混凝土内,在筋材滑移过程中产生了附加阻力[25]。对于表面喷砂筋材,则没有明显的第二波峰趋势,其原因应该是喷砂处理减小了肋高,从而减小了肋的楔入作用。

图6 黏结应力-滑移曲线

而对于劈裂破坏模式,如CR12-120SH,其黏结应力-滑移曲线只测得上升段,表现出典型的脆性破坏特征。

3 分析与讨论

3.1 黏结长度

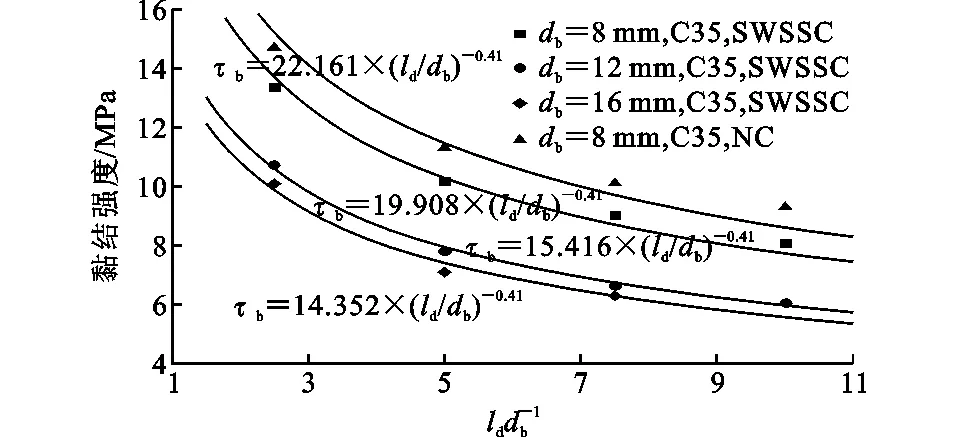

黏结长度对CFRP筋与SWSSC的黏结强度有显著影响,本文采用ld/db来进行分析。图7给出了3种螺纹肋筋材试件的黏结强度与ld/db的关系曲线,图7的各数据点均为每组3个试件的平均值。可以看出,随着ld/db的增加,黏结强度呈现出下降的趋势,这主要是由于黏结区域的黏结应力并非均匀分布,且随着黏结长度的增加,非线性效应相对显著[25]。此外,黏结强度的降低趋势基本一致,大致与(ld/db)-0.41呈近似关系,且基本不受筋材直径的影响。

图7 黏结长度对黏结强度的影响

3.2 筋材直径

选择黏结长度ld基本一致的螺纹肋筋材试件,考察筋材直径db对黏结强度τb的影响,结果如图8所示。从整体上来看,在试验范围内,无论是在ld较小(30~40 mm)还是ld相对较大(80~90 mm)的情况下,黏结强度随筋材直径增大呈下降趋势,但规律性并不显著,特别是对直径db=12 mm的试件。一般而言,由于泊松比效应,在拉拔过程中筋材的直径有所减小,使得筋材与周围混凝土的摩擦力变小,导致黏结强度下降[25]。直径大的筋材由于其直径减小量相对更大,因而其黏结强度会有所降低。由于本试验3种筋材表面肋的构造并不完全相同,这可能是导致规律性不强的主要因素。

图8 筋材直径对黏结强度的影响

3.3 混凝土抗压强度

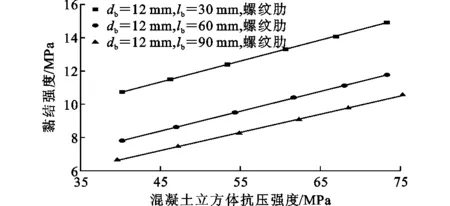

2种强度等级的SWSSC试件拉拔试验结果对比情况如图9所示。可以看出,对于同种筋材,黏结强度随混凝土强度的提高而增大,在试验范围内,这种增长趋势几乎不受黏结长度的影响。一般而言,强度高的混凝土与FRP筋材之间的黏结作用更强,其界面的机械咬合力也更好,因而两者之间的黏结强度也就相对更高。这一结果与FRP筋黏结NC的拉拔试验结果基本一致[24]。

图9 混凝土抗压强度对黏结强度的影响

3.4 筋材表面处理

本试验采用喷砂对螺纹肋筋材表面进行了处理,图10给出了喷砂试件与基准试件的黏结强度比。可以看出,喷砂试件的黏结强度显著高于对比试件,提高幅度超过70%,这主要得益于喷砂提高了筋材表面的粗糙程度,大大提高了界面的机械咬合力和摩擦力。因此,表面喷砂是提高CFRP筋与SWSSC黏结性能的有效方式。另一方面,强度比随黏结长度的增加呈现缓慢下降的趋势,但降低幅度不大。在本文试验条件下,喷砂表面的黏结强度增长系数可取为其平均值1.76。

图10 筋材表面处理对黏结强度的影响

3.5 混凝土种类

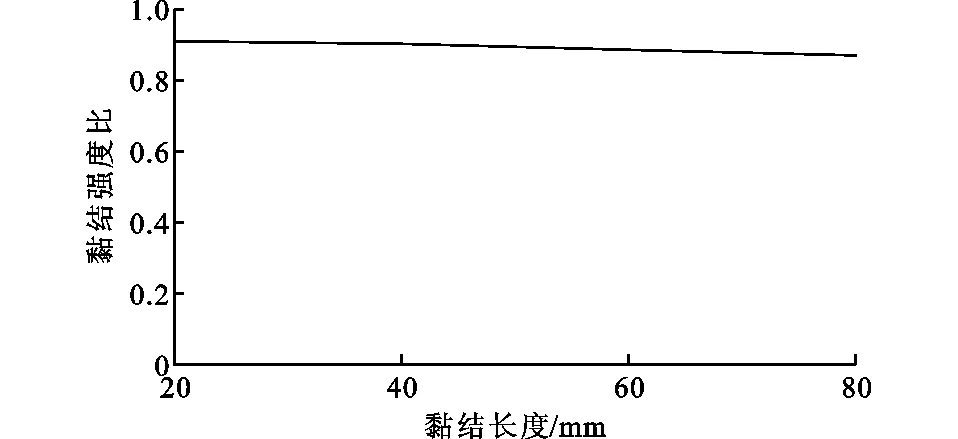

本试验开展了SWSSC与NC黏结CFRP筋的对比拉拔试验,两者的黏结强度比如图11所示。可以看出,在相同条件下,SWSSC与CFRP筋的黏结强度均低于对应的NC试件,且随着黏结长度的增大,下降幅度有增大的趋势。相关研究表明:海水和海砂中的盐离子会通过FRP筋的表面扩散到树脂中,引起FRP筋性能的退化,对黏结性能产生不利影响[11],这可能是导致SWSSC与FRP筋黏结强度低于NC的主要原因之一;另外,海砂中不可避免地含有贝壳等杂质,也会影响黏结强度。目前,在SWSSC与NC黏结性能的对比方面,研究成果很有限,尤其缺乏量化结果。在本文试验条件下,SWSSC与NC的黏结强度比在0.87~0.91之间,可取其平均值0.89进行参考。

图11 混凝土种类对黏结强度的影响

4 黏结强度模型

4.1 现有模型评估

目前,国际上已有相关规范提出了FRP筋与普通混凝土的黏结强度计算公式,其中,美国规范ACI 440.1R-06[17]和加拿大规范CSA S806-02[23]所建议的公式应用较为广泛,分别如公式(2)和公式(3)所示

(2)

(3)

本文选择这2个规范中的计算公式对CFRP筋与SWSSC的黏结强度进行预测,并采用平均绝对误差EAA和相对误差RA来评价预测结果的准确性,计算公式如下

(4)

(5)

式中:ei为试件i的误差预测值;pi为试件i的误差试验值;N为试件数量。

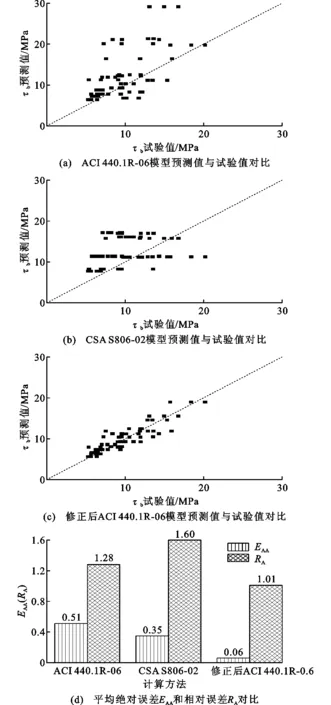

预测值与试验值的对比情况如图12所示,可以看出,按照2个规范方法得到的预测值与试验值的偏差明显,离散性也大。从图12(d)可以看出,2个方法的RA都大于1,明显高估了SWSSC试件的黏结强度,主要原因是SWSSC试件的黏结强度低于NC试件。对于ACI 440.1R-06方法,缺少对筋材表面状况差异性的考虑可能是其预测误差来源的一个主要原因;在加拿大规范CSA S806-02中,没有体现黏结长度对黏结强度的影响,显然与第3节的讨论结果不相符。因此,这2个规范所提出的模型并不适合直接用于估计CFRP筋与SWSSC的黏结强度。

图12 试验强度与模型计算强度对比

4.2 ACI 440.1R-06计算方法修正

本文基于ACI 440.1R-06计算公式的表达形式和相关影响参数的讨论结果,提出CFRP与SWSSC黏结强度的计算公式。在新的计算公式中,采用(ld/db)-0.41来考虑黏结长度的影响,并引入表面特征系数Ks处理筋材表面的差异,采用表1中的试验结果进行回归分析,得到修正后的计算公式如下

(6)

式中:筋材表面为螺纹肋时,Ks取1.0,为表面喷砂时,Ks取1.76。

修正后的ACI 440.1R-06公式预测与试验结果的比较如图12(c)所示。同时,从图12(d)也可以看出,相比于已有的2个方法,本文提出的计算方法的EAA显著降低,接近5%,RA接近1,表现出较好的预测精度。必须说明的是,公式(4)仅仅是基于本文有限的试验数据提出的,其对FRP与SWSCC黏结强度的适用性需要更多试验数据进行验证。

4.3 临界黏结长度

CFRP筋与海水海砂混凝土能够有效地共同工作,主要依靠的就是二者之间的黏结力,因此,探究筋材发生断裂时所对应的临界黏结长度是十分有意义的。本文由于条件限制,没有测得临界黏结长度ldb,因此,采用美国ACI 440.1R-06规范进行估算,计算公式如下

(7)

式中:K1为反应筋的表面特性对黏结性能影响的系数;ffu为FRP筋极限抗拉强度。

根据本试验结果得到的临界黏结长度如表3所示。

表3 CFRP筋临界黏结长度

基于公式(7),对SWSCC黏结CFRP筋的临界黏结长度进行了估算,结果列于表3中。可以看出,在筋材直径一定的情况下,筋材与SWSSC的黏结强度越高,则临界黏结长度越短。另一方面,在筋材种类一定的情况下,临界黏结长度随筋材直径增大而增大。一般而言,对于C35等级的SWSSC,在构件设计时,CFRP筋的锚固长度可以按70db进行考虑。

5 结 语

(1)CFRP筋与SWSSC的黏结破坏可以归于拔出破坏和劈裂破坏2种模式,且绝大部分试件表现为拔出破坏。在黏结长度较大的情况下,筋材直径较大、混凝土强度较高的试件出现劈裂破坏。一般而言,CFRP筋与SWSSC的黏结应力-滑移曲线形状较为接近,大致可以分为:微滑移阶段、滑移阶段、拔出阶段、软化阶段和残余阶段这5个部分。

(2)CFRP筋与SWSSC的黏结强度随黏结长度的增加而逐步减小,且非线性特征显著。在本文试验条件下,黏结强度与(ld/db)-0.41呈近似关系,且这一关系基本不受筋材直径的影响。

(3)CFRP筋与SWSSC的黏结强度随混凝土强度的提高而增大,但与CFRP筋材直径的相关关系不明显;表面喷砂能够显著提高CFRP筋与SWSSC的黏结性能,在试验条件下,表面喷砂的黏结强度增长系数可取为1.76。

(4)SWSSC与CFRP筋的黏结强度低于对应的NC,其强度比在0.87~0.91之间,可取其平均值0.89作为参考。

(5)现有NC与FRP筋的计算方法明显高估了CFRP筋与SWSSC的黏结强度,有必要提出新的计算方法。通过对ACI 440.1R-06规范公式进行修正,提出了新的黏结强度计算公式,并估算了SWSSC中CFRP筋的临界黏结长度。该方法的适用性需要进一步的验证。

(6)需要说明的是,本试验仅涉及了CFRP筋与SWSSC短期黏结性能的研究,考虑到SWSSC对FRP筋材可能存在腐蚀性,其长期试验必须开展专门研究。