循环气压缩机干气密封故障原因分析

(中国石油大庆石化公司塑料厂,黑龙江大庆 163000)

1 引言

循环气压缩机为聚乙烯流化床反应器提供动力,是聚合系统的核心设备。如果在生产中循环气压缩机发生故障,将会极大地影响装置的平稳运行,给企业造成严重经济损失。同时干气密封失效会引起其介质泄漏,带来安全隐患。

2 循环气压缩机干气密封介绍

循环气压缩机K-4003是电机驱动的单级恒速离心压缩机,轴封采用串联式干气密封,密封的工艺气介质成分由乙烯、氢气、氮气、烃类气体及少量粉末组成。

循环气压缩机干气密封由主密封气与二级密封气组成,启到隔离密封工艺气的作用,两道密封正常运行的情况下基本可以做到零泄漏。同时,干气密封还有一道油封来隔离干气密封和润滑油,其形式为迷宫式密封[1]。干气密封结构如图1所示。

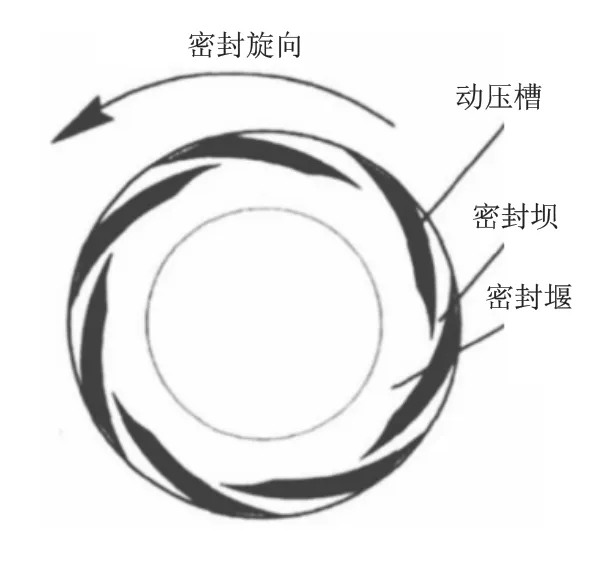

干气密封为非接触式密封,是通过动、静环之间的气膜实现的。动环密封面上开有密封槽,如图2所示。密封气由于动、静环高速绕轴旋转产生的负压,被抽至动环密封槽根部。密封气在槽中受其形式的影响而被压缩,通过泵送效应将两环推开形成隔隙[2]。干气密封具有运行平稳、无污染、简单可靠的特点,被广泛应用[3]。

3 干气密封故障原因分析

3.1 事故经过

7月3日,循环气压缩机K-4003干气密封主密封流量调节阀FI4003-101 开度逐步由69%开到100%,而主密封流量无过大变化,随后主密封流量开始逐渐降低(设定值为18.7 m3/h),并伴随着主密封一级排放量FI4003-103A/B小幅度增长(正常运行时约为3.4 m3/h),压缩机轴向位移出现小幅增长,如图3所示。

随后几天,均出现主密封流量降低,主密封一级排放量FI4003-103A/B上涨情况。7月9日14时40分由于同样的原因造成压缩机轴位移高连锁停车。

3.2 故障原因初步分析

图1 循环气压缩机干气密封结构

图2 干气密封动环示意图

在一级密封气流量降低、二级密封气流量无变化的情况下,一级密封气排放量升高,最可能的原因就是梳齿密封堵塞。正常情况下,干气密封主密封气大部分通过梳齿密封进入压缩机,小部分与二级密封气一同通过一级排放进入火炬,同时二级密封气有一小部分通过二级排放进入大气。当干气密封靠近叶轮侧梳齿密封堵塞造成密封气进气量逐步减小时,会导致密封气进气量逐步减小,密封气一级排放小幅度上升[4]。

3.3 设备解体检修情况

7月10日,对K-4003循环气压缩机进行解体检修,7月11日凌晨干气密封拆下。从总体外貌来看,密封表面有大量黑色物质附着,后置迷宫表面有大量棕色物质附着。

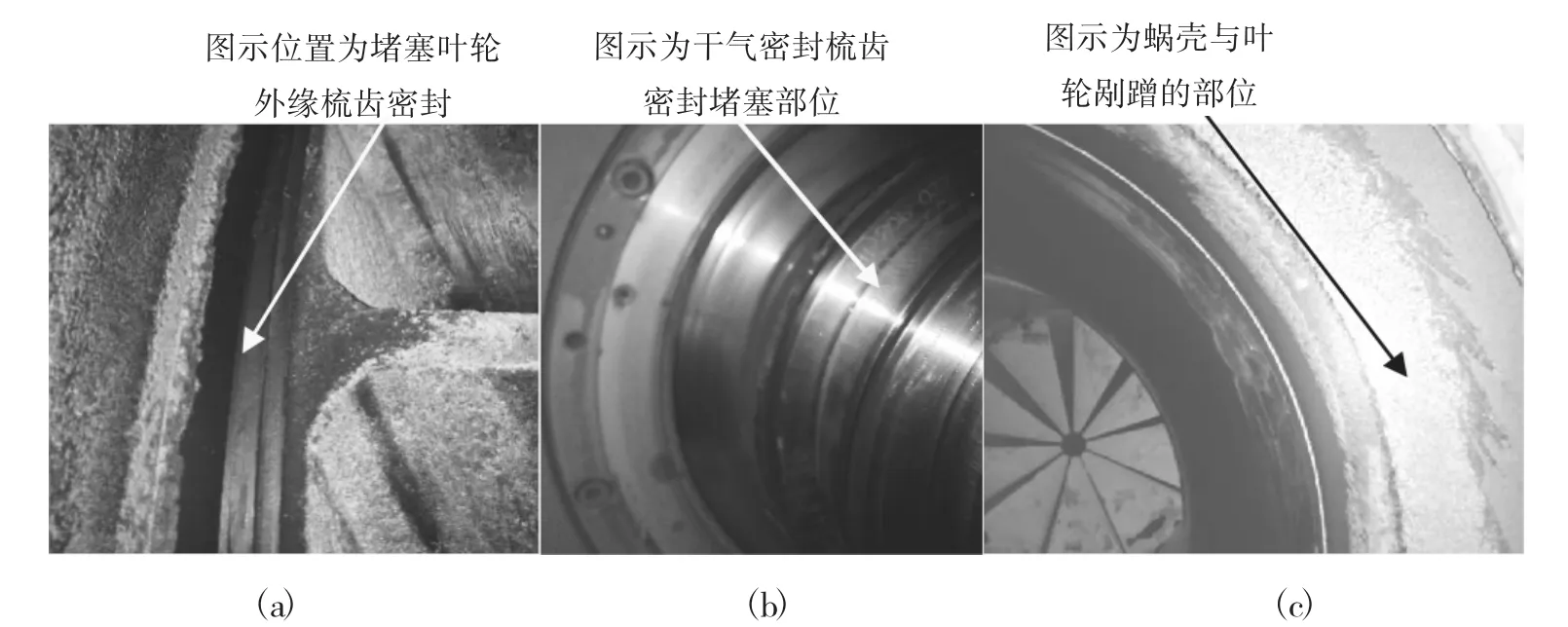

通过检修检查发现:(1) 叶轮外缘梳齿密封被树脂堵塞面积超过80%,如图4(a) 所示;(2)干气密封靠近叶轮侧梳齿密封被树脂堵塞面积超过75%,现场无法解体检查,如图4(b) 所示;(3) 叶轮与蜗壳有剐蹭磨损情况,如图4(c) 所示,经过测量,正常装配要求叶轮与蜗壳之间有2 mm间隙,但实际叶轮与蜗壳无间隙。

由于现场无法解体检查,交由干气密封厂家进行检查修复。检查发现一级密封静环工作表面明显的运转磨痕,内径位置有一处较重的磕边,进行更换处理;一级动环、二级动环、二级静环工作面有明显的运转磨痕,清洗、重新研磨刻槽后复用。同时对干气密封其余金属件进行拆卸、清理与替换;更换易损件包括O形圈、弹簧、波纹带、连接螺钉等。

3.4 梳齿密封堵塞原因再分析

经过解体检查可以发现干气密封和叶轮外缘疏齿密封均是被树脂粉末堵塞的。正常情况下,一级密封气是从干气密封流向叶轮背侧,继续流入压缩机蜗壳,只有当干气密封流量出现大幅波动甚至流量中断时,循环气才会发生倒串或反流。结合循环气压缩机开工至今的运行情况,造成密封堵塞原因如下:

图3 K-4003干气密封流量趋势曲线

(1) 叶轮装配间隙向压缩机蜗壳侧串动2 mm,导致叶轮外缘梳齿密封的密封性能低于设计性能,导致循环气中的树脂粉末更容易通过并堵塞梳齿密封,到达叶轮背侧,进而在干气密封气流量大幅波动或中断的情况下堵塞干气密封的梳齿密封;

(2) 自2012年8月原始开工至今,多次出现过干气密封流量低甚至中断的情况,导致干气密封气流量大幅波动或中断;

(3) 2013年3月份和2014年3月份K-4003轴位移量报警,装置多次采用通过调整干气密封流量来调整轴位移当方式,为维持机组运行。期间多次造成干气密封流量大幅波动;

(4) 装置正常开停工期间均有干气密封密封气氮气和乙烯气之间的切换操作,切换过程会造成干气密封密封气流量的大幅波动。

4 解决方法及防治措施

针对循环气压缩机干气密封故障,结合实际的情况,装置拟采取科学有效地解决方法及防治措施来预防故障的再次发生,以此达到应有的密封效果[5]。

4.1 解决方法

(1) 车间在机组运行操作过程中保证干气密封气一级密封气流量(FIT-4003-101) 高于低报值13.1 m3/h;

(2) 完成氮气压缩机改造,降低由于氮气压缩机操作波动造成干气密封气流量波动;

(3) 在干气密封系统增加高压氮气钢瓶站,保证界区乙烯或高压氮气压力波动时及时进行补充。

4.2 防治措施

(1) 严格规范日常操作,尤其是启停操作。确保干气密封投用严格按操作规程执行,时刻保证密封气压力高于外界压力,避免密封气之中其他介质进入[6]。

(2) 严格确认密封气状态,确保干气密封密封气呈气相状态。当切换密封气时,要认真监测,保证其温度正常,特别是在长时间未投用的时候,要确认流程及各项工艺参数满足条件之后,才能够投用运行。

(3) 加强维护和检修的工作。在组装和检修工作中严格按照相关检修步骤来执行,安装过程的每个环节认真检查,在完成之后进行验收,尽可能早的发现并处理问题,避免使用后对零部件造成损伤。

5 结语

综上所述,经过仔细彻底的剖析聚乙烯装置循环气压缩机的干气密封故障问题,可以发现装置在密封系统设计方面、工艺操作方面及设备维护方面都存在不完善的地方。需要采取积极有效的措施来避免干气密封的损坏,使压缩机能够稳定的运转下去。同时,在日常的操作使用、维修保养工作中要做好设备运行、检修的相关记录工作,尽可能的降低密封故障情况的发生,确保循环气压缩机能够安全稳定的运行。

图4 设备解体检修情况