某离心式压缩机壳体共振区域的形成原因分析

(川气东送天然气管道有限公司,湖北武汉 430000)

1 引言

离心式压缩机具有单机容量大、结构合理、运行可靠和占地面积小等优点,在工业中有着不可替代的作用,在石油、化工行业占据着重要地位。在西气东输、川气东送等天然气长输管道上,都需要使用离心式压缩机进行增压,压缩机处于连续运行状态,随着机组运行达到一定年限后,压缩机组加速度探头监测值会出现某些转速区间发生突变现象,离开共振区域后,加速度探头监测值恢复正常,此种现象侧面反映出压缩机组的整体运行情况不稳定。在压缩机运行中,壳体共振往往会造成机组本身严重的后果,轻则会缩短压缩机运行时间、减少压缩机运行寿命甚至装置非计划停工,造成非必要经济损失,重则压缩机部件损坏或人身伤害事故而造成重大经济损失。因此分析研究压缩机壳体出现共振原因并加以消除,是保证压缩机正常运行的一项重要工作,对于压缩机壳体共振点的判断方法,我们对引起压缩机振动和振动特性进行了讨论,并在实际生产中反复对离心式压缩机振动故障进行测量,通过对测量出的振动曲线和振动频谱图,对其进行综合分析,找出共振点形成的原因。

2 某压缩机壳体共振现象

某压气站的离心式压缩机组成部分为电机、增速箱、压缩机本体,电机为变频电机,增速箱速比为4.55:1。该压气站某一台压缩机组电机运行转速为1376 r/min,齿轮箱发出异响,对A机组主电机进行降速,主电机降速在1376 r/min至1366 r/min区间段,齿轮箱低速侧加速度值变化明显,同时,齿轮箱发出异响。于是将该机组降至最低转速975 r/min,低速侧加速度探头值恢复正常,齿轮箱未发出无异响。通过降速过程中发现,当主电机转速为1366 r/min、1376 r/min这2个点时,齿轮箱低速侧加速度值出现波动,齿轮箱发出异响,初步判断主电机转速为1366 r/min、1376 r/min这2个点时,主电机或压缩机频率与齿轮箱频率发生了共振,导致齿轮箱加速度值出现波动。

为了再次验证这一现象,将该机组主电机转速提升至1366 r/min及1376 r/min,观察齿轮箱振动及异响情况,主电机转速在975~1365 r/min时机组运行正常,当提升至1366 r/min时低速侧加速度值又出现波动,急剧变大,同时齿轮箱发出异响;当提升至1376 r/min时,低速侧加速度值又出现波动,急剧变大,同时齿轮箱发出异响;继续提升主电机转速,在1377~1424 r/min时机组运行正常;当提升至1425 r/min时,低速侧加速度值又出现波动,同时齿轮箱发出异响。

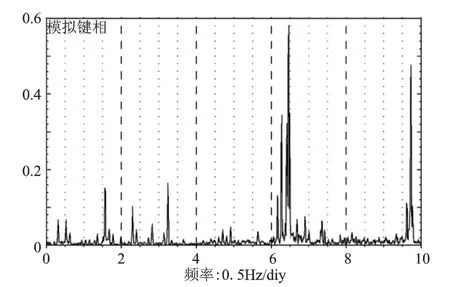

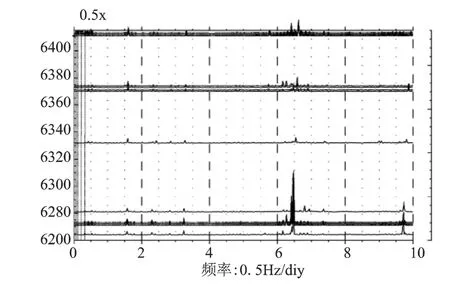

在加速度探头频谱图,如图1、2,高速轴啮合频率的X2/X3倍频明显,X2倍频主导,且啮合频率X2倍频附近存在高速轴转频X2倍频边带,高速轴转速在6264~6310 r/min,对应的低速轴转速1377~1379 r/min,时,齿轮箱壳体振动较高,推测在6481 Hz左右可能是某个部件的某阶共振频率,当啮合频率的2倍频接近该共振频率后,即会导致加速度振动升高。

图1

图2

3 问题分析

对于齿轮箱低速侧加速度值在某个转速区间出现突变的现象,我们从以下方面,对问题产生的原因进行分析:

(1) 转速对轴振动影响不大,对壳体加速度振动影响明显;

(2) 齿轮安装存在对中不良,造成X2、X3倍啮合频率及边带明显;

(3) 齿轮箱部件存在6481Hz左右的容易被激发的共振频率,该部件可能是齿轮、转子,也可能是齿轮箱箱体或其他部件的某阶固频;

(4) 加速度值波动范围较大,可能与齿轮箱部件配合间隙较大有关。

4 处理方法

针对加速度在某个转速发生突变的情况,从以下5个方面内容对齿轮箱低速侧加速度值异常变化的问题进行排查:

(1) 拆卸联轴器,检查机组对中情况;

(2) 拆卸齿轮箱上盖,测量齿轮箱齿面间隙,检查齿面接触及磨损情况;

(3) 测量齿轮箱轴承径向和轴向间隙;

(4) 拆卸齿轮箱各轴承,检查轴瓦磨损情况;

(5) 检查齿轮箱各密封及挡油板,是否与轴有摩擦痕迹。

4.1 检查机组对中情况

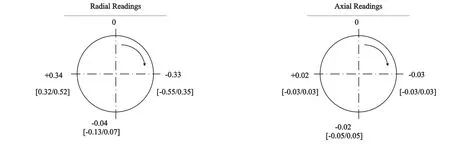

用三表法分别检查电机端和压缩机端联轴器对中数据,将对中工具安装在电机主轴上,用百分表测齿轮箱低速轴偏移量,其中轴向两表间距355 mm(厂家给的基准值为340 mm),同步转动电机和齿轮箱主轴,每旋转90°记录一组数据,最后将数据换算至厂家规定的基准值,将对中工具安装在齿轮箱高速轴上,用百分表测压缩机主轴偏移量,其中轴向两表间距200 mm(厂家给的基准值为200 mm),同步转动齿轮箱和压缩机主轴,每旋转90°记录一组数据,最后将数据换算至厂家规定的基准值下。原始打表数据如图3所示。

将原始数据进行处理,并与厂家提供的标准值对比,如图4所示,低速联轴器对中数据结果轴向和圆周方向读数均正常,均在厂家标准值范围内,主电机与齿轮箱低速轴对中情况良好。

高速联轴器对中数据结果如图5所示,除了轴向读数左开口略有偏差外,其他读数均正常,均在厂家标准值范围内,压缩机与齿轮箱高速轴对中情况良好。

综上,机组对中情况良好,机组振动情况良好,可以排除造成齿轮箱加速度探头跳变和内部异响的原因是不对中引起的。

4.2 检查齿侧间隙及齿面接触情况

用2块百分表分别打在小齿轮齿面垂直方向,在保持大齿轮不动的情况下轻轻盘动小齿轮,测量大小齿轮的齿面间隙,每间隔6~7齿测一个点,共测5个点,记录数据见表1。

根据国内部分厂家标准,该机组齿轮箱齿侧间隙偏大,且圆周齿侧间隙不均匀,有跳齿现象。

检查大小齿轮外观,未发现断齿、撞击、裂纹等现象,然后用印蓝法检测齿面接触情况,小齿轮工作面接触情况良好,根据厂家接触标准,属于B类接触(可接受接触)。大齿轮靠压缩机侧齿面工作面接触情况良好,也属于B类接触,靠电机侧齿面工作面未接触,原因可能是机组运行时高速齿轮被推向压缩机侧,使得人字形齿实际只有单侧接触。

图3 对中原始打表数据

图4 电机-齿轮箱轴对中数据表

图5 压缩机-齿轮箱轴对中数据表

表1 测量齿面间隙值 单位:mm

综上,齿轮箱齿面间隙过大且存在跳齿现象可能造成机组运行时不稳定,当这种不稳定与轴承间隙偏大同时出现时,可能引起轴向或径向谐振。

4.3 检查齿轮箱轴承间隙

用抬轴法测量径向轴承间隙,用2块百分表打轴承两侧主轴上,另一块百分表打轴承中间位置,然后抬轴直至中间百分表出现读数,然后取两侧百分表读数平均值,减去中间百分表读数和过盈量,测量多次求平均值即得径向轴承间隙,测得各轴承间隙见表2。

综上,齿轮箱各径向轴承、止推轴承及压缩机止推轴承的间隙均超出了厂家标准值范围,查找上次测量值有增大趋势,考虑机组长期运转且未更换轴承,且现场无对轴瓦进行调整,可以更换新的轴承。

表2 各轴承间隙值 单位:mm

4.4 检查轴瓦磨损情况

拆卸检查齿轮箱各轴承,检查上下瓦使用情况,高速轴电机侧轴承下瓦嵌有部分硬质颗粒,其余轴承均属正常磨损,未发现明显划痕、毛刺及颗粒物。

4.5 检查齿轮箱各密封

检查高速轴压缩机端挡油板与主轴有摩擦痕迹,低速轴电机端油封及挡油板与主轴也有摩擦痕迹,由于档油板为不锈钢材质且间隙较小,当机组运行时,轴浮动并偏向一侧,可能与档板发生摩擦,此时如果主轴轴向位移和加速度波动较大,可能发出干摩擦的噪声,经调整挡油板与主轴间隙大小,齿轮箱运行时发出的异响消失。

5 结论

本文结合现场检查情况,判断轴承间隙和齿侧间隙过大可能是造成齿轮箱高低速轴加速度探头跳变的主要原因,挡油板与主轴摩擦产生的噪声是齿轮箱异响的来源。由于轴承间隙增大,其侧间隙必然增大,当机组运行时主轴会偏向一侧,齿轮中心距增加,齿侧间隙更大,这样使得齿轮箱处于不稳定运行状态,当出现喘振或调速时,可能出现轴向或径向振动加速度增大的情况。