预熟化对谷物煮制时间及营养成分影响研究

李航,龚颍,叶金铎,岳建雄,甄润英,周学永,*

(1.天津农学院天津市农副产品深加工技术工程中心/食品科学与生物工程学院,天津300384;2.天津理工大学机械工程学院,天津300384)

随着当今人们生活节奏的加快和生活水平的提高,人们对方便食品的需求越来越多,要求也越来越高,方便食品不仅要满足它自身的即食性,还要满足消费者对其营养风味的更高需求[1]。方便食品具有便于携带、营养美味、货架期长、食用方便等特点,近些年来方便食品的发展引起人们越来越多的关注[2]。国家“十二五”食品工业将方便主食食品的发展作为重点,致力于深入发展常温方便主食产品、开发即食米饭等新产品和相关技术、以拓宽方便米饭的市场,现如今较为常见的方便米饭类型主要有脱水干燥型、半干型、冷冻型、罐头型4种。

目前市场上出售的都是半干水分的大米食品速食米饭,需要通过微波加热后才能食用[3]。此产品不仅种类单一,营养成分简单,而且对一些野外作业和旅游的人们来说相当不方便,因此开发更多样、更方便的米饭类制品以满足人们需求尤为重要。国家大力发展方便米饭产品,不仅可以丰富市场上方便食品的类型,提高农产品的附加值,还有助于推动中餐工业化的发展,对中国传统食品的工业化具有重要意义。

谷物预熟化蒸煮时间的长短、温度的高低以及米水比例等条件是否适合都将直接影响方便米饭制品的品质,对后续单元操作的影响也非常大[4]。目前大部分学者对方便米饭的研究主要是在原料适应性、食味品质评价、工艺条件和抗老化4个方面。Han研究了浸泡条件对米饭质构、热力学性质和消化特征的影响,认为不同浸泡条件下大米溶出物不同,所以浸泡后大米的水分含量以及浸泡温度对米饭质构、消化性有显著影响[5]。蔡凤仪等研究表明,蔗糖酯可以抑制直链淀粉结晶体的形成,主要是它能与直链淀粉形成复合体,从而对方便米饭的老化程度有一定的减轻作用[6]。本试验以大米、小米、玉米、藜麦4种谷物的煮制时间、淀粉、还原性糖、蛋白质的含量为评价指标,采用控制变量法对预熟化工艺条件进行优化,加强对口感的要求,研究出口感美味的方便米饭,也为今后相关产品的研发提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

大米、小米、玉米:天津市华苑物美超市,要求外观、品质大小较为均一;华青藜麦原粮:山西省华青藜麦有限公司。

溴甲酚绿、亚甲蓝和甲基红指示剂:沧州昌峰化工产品有限公司;硫酸铜、硫酸钾、硫酸、硼酸、氢氧化钠、95%乙醇、盐酸、葡萄糖、酒石酸钾钠、乙酸锌、冰乙酸、亚铁氰化钾、碘化钾、碘、甲苯、三氯甲烷、石油醚、无水乙醇、乙醚、高峰氏淀粉酶:天津市风船化学试剂科技有限公司;没食子酸:上海原野有限公司。

1.2 主要仪器与设备

DGH-9240A电热恒温鼓风干燥箱:天津市中环实验电炉有限公司;C21-RT2141电磁炉:广东美的生活电器制造有限公司;220V.AC电子万用炉:天津市泰斯特仪器有限公司;FA2004型电子分析天平:上海精科电子仪器有限公司;TOMY SX-500型高压蒸汽灭菌锅:上海博谊生物科技有限公司;TD5A-WS台式低速离心机:上海一恒科学仪器有限公司;UDK159全自动凯氏定氮仪:上海君翼仪器设备有限公司;HH-4数显恒温水浴锅:常州智博瑞仪器制造有限公司。

1.3 方法

1.3.1 工艺流程

1.3.2 水浴加热工艺

1.3.2.1 米水比对煮制时间的影响

称取4种谷物各50 g,按米水质量比为 1∶2、1∶3、1∶4混合,在80℃水浴锅内,加热2 h。取出熟化后的谷物,分别采用直接干燥和-20℃冷冻后干燥两种方式处理,得到干燥的谷物。将干燥的谷物按米水质量比1∶20混合,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间。

1.3.2.2 水浴温度对煮制时间的影响

称取4种谷物各50 g,将米水质量比固定为1∶3,分别在 60、70、80、90 ℃下,水浴加热 2 h,然后按直接干燥和-20℃冷冻后干燥两种方式处理,得到干燥的谷物。将干燥的谷物按米水质量比1∶20混合,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间。

1.3.2.3 浸泡时间对煮制时间的影响

称取4种谷物各50 g,米水质量比固定为1∶3,水浴温度为 60 ℃下,分别加热 1、2、3、4 h,然后按直接干燥和-20℃冷冻后干燥两种方式处理,得到干燥的谷物。将干燥的谷物按米水质量比1:20混合,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间。

1.3.2.4 干燥方式不同对煮制的影响

本试验采用-20℃冷冻后干燥(-20℃即预冻温度)和直接干燥两种方法,冷冻干燥不仅有助于保留大米完好的营养成份(如蛋白质、维生素、植物营养素等),而且还能保留食品原有外形、色泽和构造。加水后,预熟化大米能快速、完全的复原。制品先进行冷冻的目的是在水分升华时使制品中的固体颗粒得以固定以防止制品发生物理和化学反应。若冷冻温度不够会影响干燥后的效果,若冷冻温度太低,则会增加不必要的能量消耗,综合考虑,选择在-20℃下进行冷冻干燥。

1.3.3 谷物营养成分分析

1.3.3.1 蛋白质含量分析

蛋白质含量的测定:参考GB5009.5-2016《食品安全国家标准食品中蛋白质的测定》中第一法凯氏定氮法。

1.3.3.2 淀粉含量分析

淀粉含量的测定:参考GB 5009.9-2016《食品安全国家标准食品中淀粉的测定》中第一法酶水解法。

1.3.3.3 还原糖含量分析

还原糖含量的测定:参考GB5009.7-2016《食品安全国家标准食品中还原糖的测定》中第一法直接滴定法。

1.4 密度的测定

将预熟化处理后的谷物放入装有适量水的量筒中(确保水能浸没试验所需加入的谷物),记水的体积为V1,将一定量的谷物放入水中,记录此刻的体积为V2,此谷物的体积即两次的体积差V=V2-V1,用电子天平测质量M。密度ρ按公式计算:ρ=M/V。

1.5 煮制时间的测定

将谷物与水按米水质量比1∶20混合,在电磁炉上煮沸,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间。

2 结果与分析

2.1 米水比对煮制时间的影响

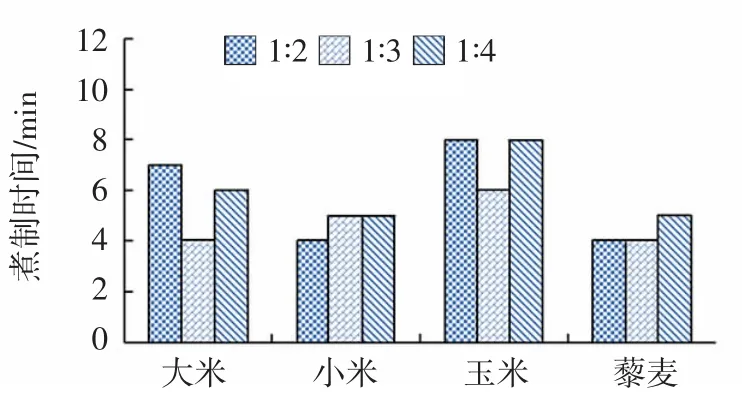

水浴温度80℃,水浴时间2 h,按米水质量比在1∶2至1∶4之间变化时,浸泡米水比对煮制软化时间的影响见表1,之后采用直接干燥和-20℃冷冻后干燥两种方式处理得到干燥谷物,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间。水浴加热下米水比对煮制时间的影响(直接干燥)见图1、水浴加热下米水比对煮制时间的影响(-20℃干燥)见图2。

表1 浸泡米水比对大米煮制的影响Table 1 Effect of soaking ratio of rice to water on rice cooking

图1 水浴加热下米水比对煮制时间的影响(直接干燥)Fig.1 Effect of rice-water ratio on cooking time under water bath heating(direct drying)

图2 水浴加热下米水比对煮制时间的影响(-20℃干燥)Fig.2 Effect of rice-water ratio on cooking time under water bath heating(-20 ℃ drying)

由表1可知,其他条件相同,大米的浸泡米水质量比在1∶2到1∶4之间变化,直接干燥和冷冻后干燥两种条件下处理得到的大米煮至软化所需要的时间先缩短后延长,浸泡米水质量比1∶3为较佳条件,相比较直接干燥的方式,经冷冻后干燥方式处理得到的大米软化所需要的时间最短。随着水加入量的增多,大米和玉米的煮制时间都呈现相同趋势,时间先缩短后延长,在米水质量比为1∶3时煮制时间均达到最短;小米煮制时间的变化趋势与其相反,随着水量的增加,煮制时间先延长后缩短,煮制时间最短时米水质量比为1∶2;藜麦的煮制时间随着米水比的改变,先保持不变后延长,在1∶2和1∶3时均达到最短煮制时间。

其可能原因如下:浸泡可以提高米饭的糊化程度,当水分达到一定程度时淀粉才能充分糊化,在浸泡过程中,水分逐渐向米粒内部移动,米粒的化学性质和组织结构随着水分的迁移而发生变化。而淀粉糊化过程分为两种不同的机理:糊化和熔融[7]。在浸泡过程中加水量较少时,谷物吸水量不足,谷物中部分淀粉会随着自身温度变化从固态逐渐转化为熔融状态,从而达到破坏淀粉有序结构的目的,产生与糊化相同的效果,但该过程消耗的时间有所增加[8],因此相同的水浴时间,加水量少的谷物最终含水量减少。随着米水比值的减小,加水量增加,谷物细胞壁的破坏加速,淀粉吸水速率增加。水浴过程中加水量过多,细胞壁遭到破坏的程度加大,谷物中水溶性营养物质溶出量增加,吸水率降低[9]。吸水率越快,含水量越多,谷物煮制软化所需要的时间越短。

2.2 考察温度对煮制时间的影响

在米水质量比为1∶3,水浴时间为2 h下,水浴温度在60、70、80、90℃间变化,探究水浴温度对大米煮制时间的影响,见表2。之后采用直接干燥和-20℃冷冻2 h后干燥两种方式处理得到干燥谷物,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间,见图3、图4。

表2 温度对大米煮制的影响Table 2 Effect of temperature on rice cooking

图3 水浴加热下水浴温度对煮制时间的影响(直接干燥)Fig.3 Effect of water bath temperature on boiling time under water bath heating(direct drying)

图4 水浴加热下水浴温度对煮制时间的影响(-20℃干燥)Fig.4 Effect of water bath temperature on boiling time under water bath heating(-20 ℃ drying)

由表2可知,在水浴时间为2 h,米水质量比为1∶3的条件下,水浴温度发生变化,当水浴温度为80℃时大米煮制软化时间最短,相比较直接干燥,冷冻后干燥的软化时间在此条件下最短。其他水浴温度下经两种方式干燥处理后的大米软化时间都为8 min。直接干燥条件下,随着温度的升高,小米的煮制时间先升高后减少,在60℃和90℃下水浴时煮制时间较短;玉米的煮制时间随水浴温度的升高先增加后减少,在60℃下小米的煮制时间最短;藜麦的煮制时间随温度的变化先下降后保持不变,在80、90℃下均不变。

其可能原因为:浸泡的目的是使大米吸水膨胀,米粒出现细小缝隙,有利于内部淀粉吸收水分以及受热时均匀糊化。米粒在较高温度下浸泡时,其表面的温度高于内核的温度,水分子扩散加快,吸水率增加,故软化时间变短[10]。水浴温度过低,相同水浴时间内,水分子扩散变慢,吸水率低。随着水浴温度的升高,大米的煮制时间延长的原因可以有如下解释:一方面,随着温度的升高,大米的细胞壁被破坏程度增加,细胞内水溶性物质的溶出增多[11],大米淀粉的吸水率降低,另一方面,高温会使米粒表面的淀粉糊化形成糊,从而阻塞米粒表面的孔隙,使水分不能顺利渗透到大米内部,导致大米的含水率降低[12]。大米淀粉吸水率越低,最终含水量越少,则大米煮制软化时间就越长。小米、玉米的变化与大米的机理类似,由于小米体积较小,故更容易完成吸水膨化。

藜麦的煮制时间随温度变化趋势与大米不太相同,其可能是与藜麦中还原糖的含量有关,还原性糖分子小,在淀粉糊化过程中可随着水分渗透并进入淀粉颗粒内部,与淀粉分子相互作用,相溶性理论认为,与水相溶性比较好的糖可以起到类似水的作用,对分子链有一定的稀释作用,可降低淀粉的回生速率[13],随着温度的升高,藜麦的回生速率降低,复水性好,煮制时间缩短。

2.3 考察浸泡时间对煮制的影响

在米水质量比为1∶3,水浴温度为80℃下,分别探究水浴时间在1、2、3、4 h之间变化,浸泡时间对大米煮制的影响见表3。分别采用直接干燥、-20℃冷冻2 h后干燥两种处理方式下得到干燥谷物,以米粒饱满,外观完整,内部无硬芯及口感良好作为感官评价指标,测定煮制软化所需要的时间,见图5、图6。

由图5可知,随着水浴时间的延长,大米的煮制时间在水浴2 h时达到最短,其他水浴时间下大米煮制时间都有所增加;小米的煮制时间随着水浴时间的变化先延长后不变再缩短,在1 h和4 h达到最短煮制时间;玉米煮制时间的变化趋势同大米,也在水浴2 h时达到最短煮制时间;藜麦的煮制时间随着水浴的延长先降低后保持不变再略有增加。

浸泡可使大米充分吸水,其他条件不变的情况下,水浴时间短,大米浸泡不充分,米粒中心不能充分吸水,蒸煮时不易发生糊化,内部容易出现硬芯[14],煮制时间长。在一定范围内水浴时间越长,大米浸泡越充分,渗透到米粒中心部位的水分就越多,蒸煮时大米的糊化就越充分,大米煮制时间越短。随着水浴时间的继续延长,大米米粒破碎,米内的营养物质大量流失,大米的吸水速率降低,含水量降低[15],复水性变差,复水性越差,煮制时间越长。其次,淀粉和蛋白质都要吸水,他们的吸水过程需要一定的时间,如果水浴时间短,一方面渗透到谷物内部的结合水少,另一方面过度缺水会使大米内部水分分布不均,最终影响淀粉的糊化速率和复水性[16],大米小米以及藜麦都呈大致相同的趋势。

表3 水浴时间对大米煮制的影响Table 3 Effect of water bath time on rice cooking

图5 水浴加热下水浴时间对煮制时间的影响(直接干燥)Fig.5 The influence of water bath heating time on boiling time(direct drying)

图6 水浴加热下水浴时间对煮制时间的影响(-20℃干燥)Fig.6 The influence of water bath heating time on boiling time(-20℃ drying)

在一定条件下,冷冻处理有利于大米的煮制软化,可能是由于谷物中的主要的化学成分裂解产生的微机械力增大了淀粉分子之间的通道[17],使得分子中的双螺旋结构弱化,促使蛋白质、直链淀粉和支链淀粉有一定程度的渗出,同时,在此过程中冰晶的循环产生和融解破坏了淀粉颗粒棱角[18],故在较佳工艺条件下,经冷冻处理后得到的干燥谷物煮制软化所需要的时间有所缩短。因此水浴大米预熟化的较佳工艺条件为:米水质量比1∶3,80℃水浴2 h后,-20℃冷冻2 h后干燥,测得煮制软化所需要的时间为4 min。小米较佳的工艺路线为:浸泡米水质量为1∶2,在60℃下水浴2 h,经-20℃冷冻后干燥,煮制时间为3 min;玉米较佳的工艺路线为:浸泡米水质量为1∶3,在60℃下水浴2 h,经-20℃冷冻后干燥,煮制时间为4 min;藜麦较佳的工艺路线为:浸泡米水质量为1∶2,在80℃水浴下加热3 h,经-20℃冷冻后干燥,煮制时间为3 min。

3 营养成分分析

按较佳工艺条件,对谷物进行预熟化处理,经-20℃冷冻2 h后,于80℃下鼓风干燥,产品蛋白质、淀粉、还原糖的含量测定结果见表4,各种谷物的营养损失率见表5。

表4 较佳工艺条件下产品营养成分分析Table 4 Analysis of the nutritive composition of the product under the optimum conditions

表5 各种谷物的营养损失率Table 5 Nutrient loss rates of various grains

由表4可知,4种谷物经水浴及蒸汽处理后,蛋白质、淀粉的含量都有所降低,还原糖的含量有所升高,其主要原因是水浴加热条件下,大米在水中浸泡比较充分,促使蛋白质和淀粉这类大分子发生水解,生成可溶于水的小分子物质;其次蛋白质与淀粉在水浴过程中发生交联[19],导致蛋白质变性,因此水浴过后淀粉和蛋白质的含量都有所降低,还原性糖也溶于水,但是由于淀粉水解会产生新的还原性糖,所以还原性糖的含量略有升高[20]。

总体来看,4种谷物除了大米经水浴加热及较优的条件处理后,蛋白质和淀粉的含量有所下降,还原性糖的含量上升以外,其余3种谷物的营养物质含量均下降,蛋白质和淀粉以及还原糖损失率不高,因此可以作为4种谷物预熟化的工艺路线。

4 结论

本研究以大米、小米、藜麦、玉米为原料,采用控制变量法拟开发4种谷物的预熟化工艺路线,可知谷物预熟化的浸泡温度越高,浸泡时间越长,谷物中的水溶性营养物质溶出越多,同时浸泡温度高对预熟化操作的要求也有所增高,从节约能源,降低成本和追求营养两方面考虑,得出4种谷物的加工工艺路线。大米预熟化较佳的工艺路线为:浸泡米水质量比1∶3,在80℃下水浴2 h,经-20℃冷冻后干燥,煮制时间为4 min,测得大米中蛋白质含量7.644%,淀粉含量49.46%,还原糖含量0.212%;小米预熟化较佳的工艺路线为:浸泡米水质量比1∶2,在60℃下水浴2 h,经-20℃冷冻后干燥,煮制时间为3 min,测得小米中蛋白质含量9.562%,淀粉含量54.05%,还原糖含量0.608%;玉米预熟化较佳的工艺路线为:浸泡米水质量比1∶3,在60℃下水浴2 h,经-20℃冷冻后干燥,煮制时间为4 min,测得玉米中蛋白质含量7.196%,淀粉含量60.55%,还原糖含量0.288%;藜麦预熟化较佳的工艺路线为:浸泡米水质量比为1∶2,在80℃水浴下加热3 h经-20℃冷冻后干燥,煮制时间为3 min,测得藜麦中蛋白质含量14.62%,淀粉含量44.05%,还原糖含量1.592%。该工艺条件可作为谷物预熟化的工艺路线,具有一定的现实意义。