双行打瓜联合收获机的设计与研究

朱兴亮,袁盼盼,邹 雪,谭升军,张雪虎

(新疆农业大学 a.机电工程学院;b.图书馆,乌鲁木齐 830052)

0 引言

打瓜,又名籽瓜,是葫芦科西瓜属普通西瓜的变种,其种植主要为了获取其瓜籽,是极具地域特色的农产品[1]。新疆由于独特的自然环境和水土条件,极适宜打瓜的种植,所生产的瓜籽在国内外市场具有极强的竞争力。截至2017年,新疆打瓜种植面积已达到20万hm2,已经成为新疆农民重要增收的经济作物之一[2-4]。

目前,国外对打瓜收获的研究较少,多是对西瓜和南瓜的收获,不适用于国内粗放式的种植模式,打瓜收获机大多集中在国内[5-9]。新疆农业科学院研制了4ZBL-2型背负式打瓜收获机,能够实现打瓜捡拾,但技术不够成熟,出现漏检率高、损失率大等问题[10-11]。现代农装科技股份有限公司研制了4ZGJT-500打瓜联合收获机,采用偏牵引,结构简单,能够有效进行打瓜收获[12-13]。此外,国内佐剑波、毛剑峰等人研制了多种打瓜收获机,但由于其均采用偏牵引形式、工作效率较低、作业效率不够,仅制作了样机,未能实际推广使用[14-15]。国内虽然开展了大量打瓜收获机的研制,但由于机具设计存在缺陷,实际使用中存在各种问题,影响了使用效果。

国内外现有打瓜收获机在空间布置中,均采用分离清选总成位于拖拉机正后方,捡拾辊置于侧面的布置方式,在工作过程中,容易出现拖拉机承受较多侧向力,影响其工作性能[16-17];单侧捡拾辊工作幅宽较小,需要大量的人工集条辅助,工作效率低,部分大幅宽收获机由于其分离效率较低,必须降低机具行走速度以适应分离装置的工作效率[18-19];收获机工作过程中藤秧易进入收获机,缠绕旋转部件,增加工作阻力,甚至造成机器损毁[20]。因此,解决打瓜收获机工作中存在的问题,有效提高打瓜收获机工作效率是其发展的必然趋势。

本文拟针对新疆打瓜收获过程中存在的问题,结合其种植模式,设计开发一种能够实现集条、取籽、清选等为一体的双行籽瓜联合收获机,并设计其总体结构、传动系统及各工作部件具体结构,明确其工作原理,以解决打瓜收获中存在的各种问题。

1 总体结构与工作原理

1.1 总体结构

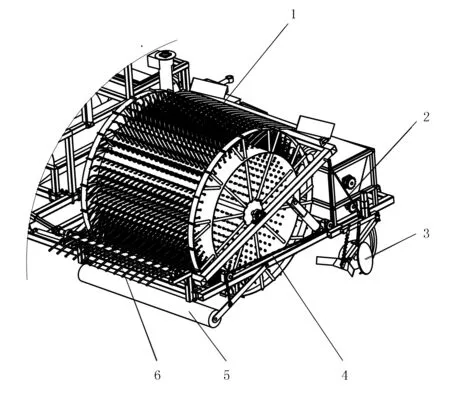

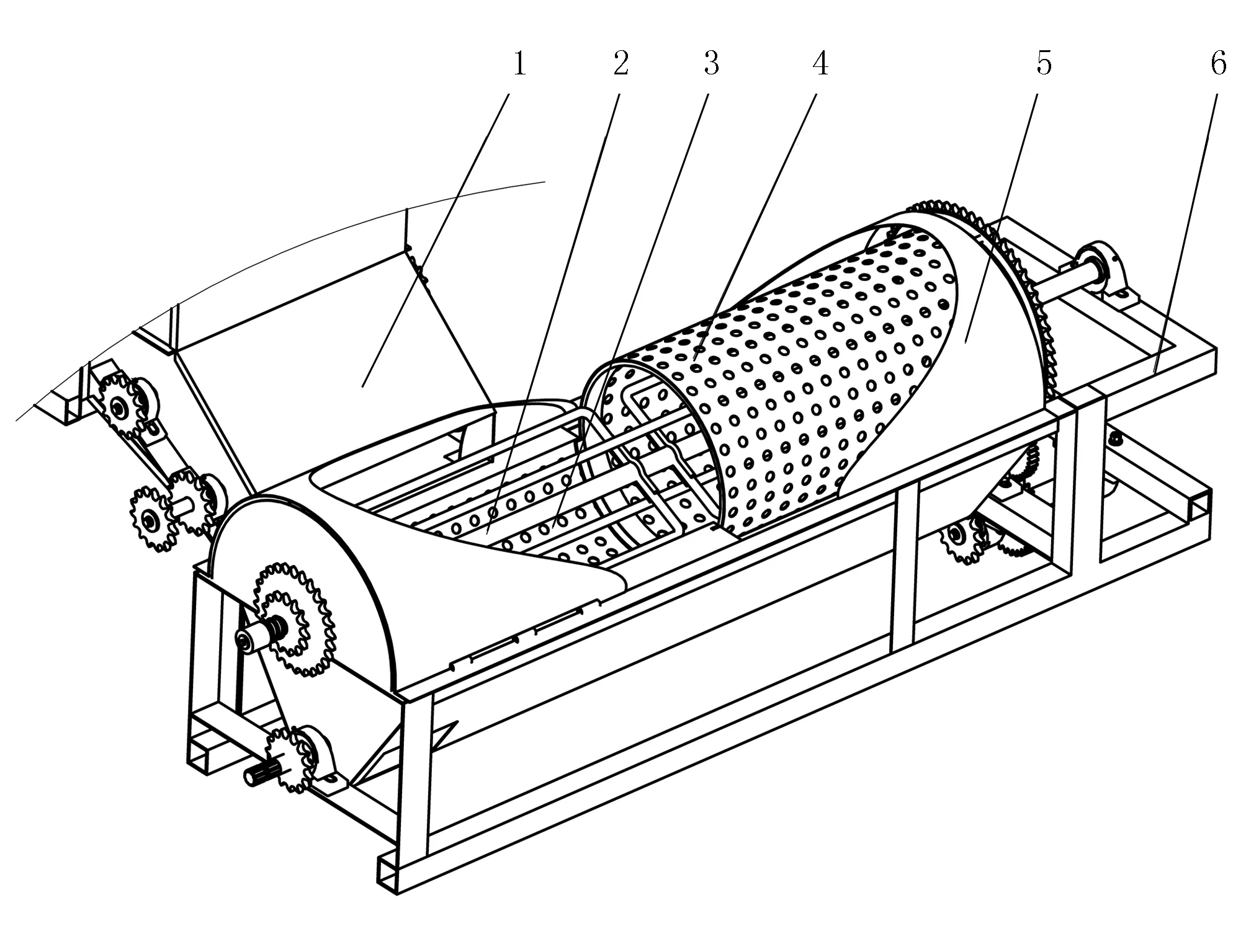

双行打瓜联合收获机主要由牵引架、机架、捡拾辊、螺旋输送器、分离清选装置、料箱、提升螺旋及调节杆组成,如图1所示。其中,捡拾辊与机架之间采用方形套管连接,并由油缸进行距离调节;分离清选装置、料箱、提升螺旋与机架之间采用U型卡相连;螺旋输送箱与分离装置之间固结在一起。

打瓜收获机运输时,拖拉机牵引运输牵引架,此时前运输轮和后运输轮着地;工作时,拖拉机牵引工作牵引架,此时左右工作轮着地,前、后运输轮离地。

1.2 工作原理

工作时,双行打瓜联合收获机利用工作牵引架与拖拉机相连并牵引行走,拖拉机前部集条装置将其中部打瓜集条至两侧;捡拾辊将打瓜捡拾后,由梳瓜齿将打瓜梳刷至螺旋输送箱,在进入分离清选装置前被打碎,之后进行分离与清选,最终经提升螺旋将瓜籽输送至料箱,完成瓜籽收获。

1.3 传动系统

动力经拖拉机后轴输入至瓜籽螺旋输送轴,经链轮分别驱动两分离轴和清选轴,两分离轴分别经链传动依次驱动压瓜轴、扎瓜轴、换向变速器及万向传动轴,最终驱动两侧螺旋输送箱;清选轴后侧与提升螺旋轴相连,带动提升螺旋进行上料,如图2所示。

2 关键工作部件的设计

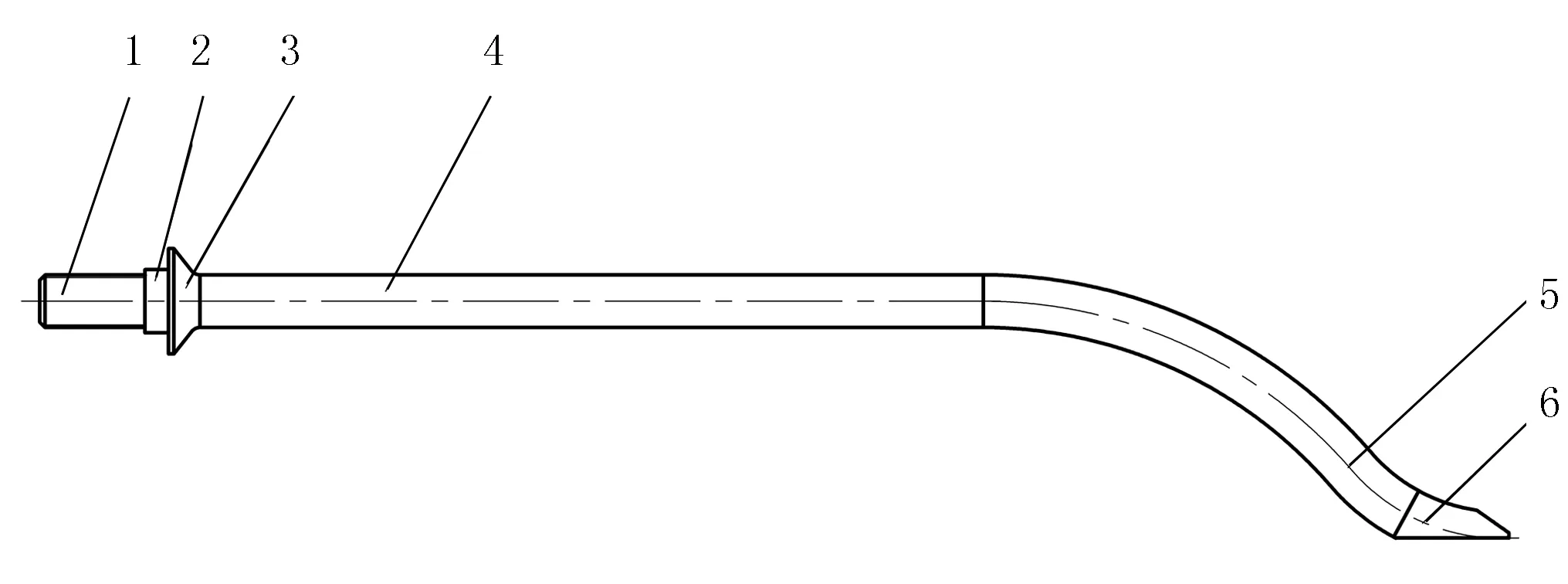

2.1 扎瓜齿的设计

捡拾辊转动过程中,在下部将打瓜扎取后,输送至其上部再由梳瓜齿梳下。若采用普通圆柱形很容易在侧面的位置掉落,因此本文设计了弧形扎瓜齿,如图3所示。其中,捡拾辊上布置方形孔,弧形扎瓜齿上方形卡座放置其中并利用螺母进行固定。

1.螺旋输送箱轴 2.碎瓜轴 3.分离轴 4.压瓜轴 5.提升螺旋轴 6.万向传动轴 7.换向变速器 8.清选轴 9.瓜籽螺旋输送轴图2 打瓜收获机传动系统图Fig.2 Seed-melon combine harvester transmission system

1.螺纹杆 2.方形卡座 3.锥形挡座 4.直杆 5.弧形杆 6.扎瓜杆尖图3 弧形扎瓜齿结构图Fig.3 Curved pickup rod of seed-melon

弧形扎瓜齿安装如图4所示。工作时,扎瓜齿接触到打瓜后进行扎取,之后打瓜随捡拾辊转动,直至其与梳瓜齿接触后,完成梳瓜,将打瓜取下。由于扎瓜齿形状为弧形,在捡拾后,打瓜不易脱落,但其弧形弯曲方向与梳瓜齿相反,便于被梳下。

1.捡拾滚筒 2.扎瓜齿 3.梳瓜齿图4 弧形扎瓜齿安装方式Fig.4 Installation method of curved pickup rod

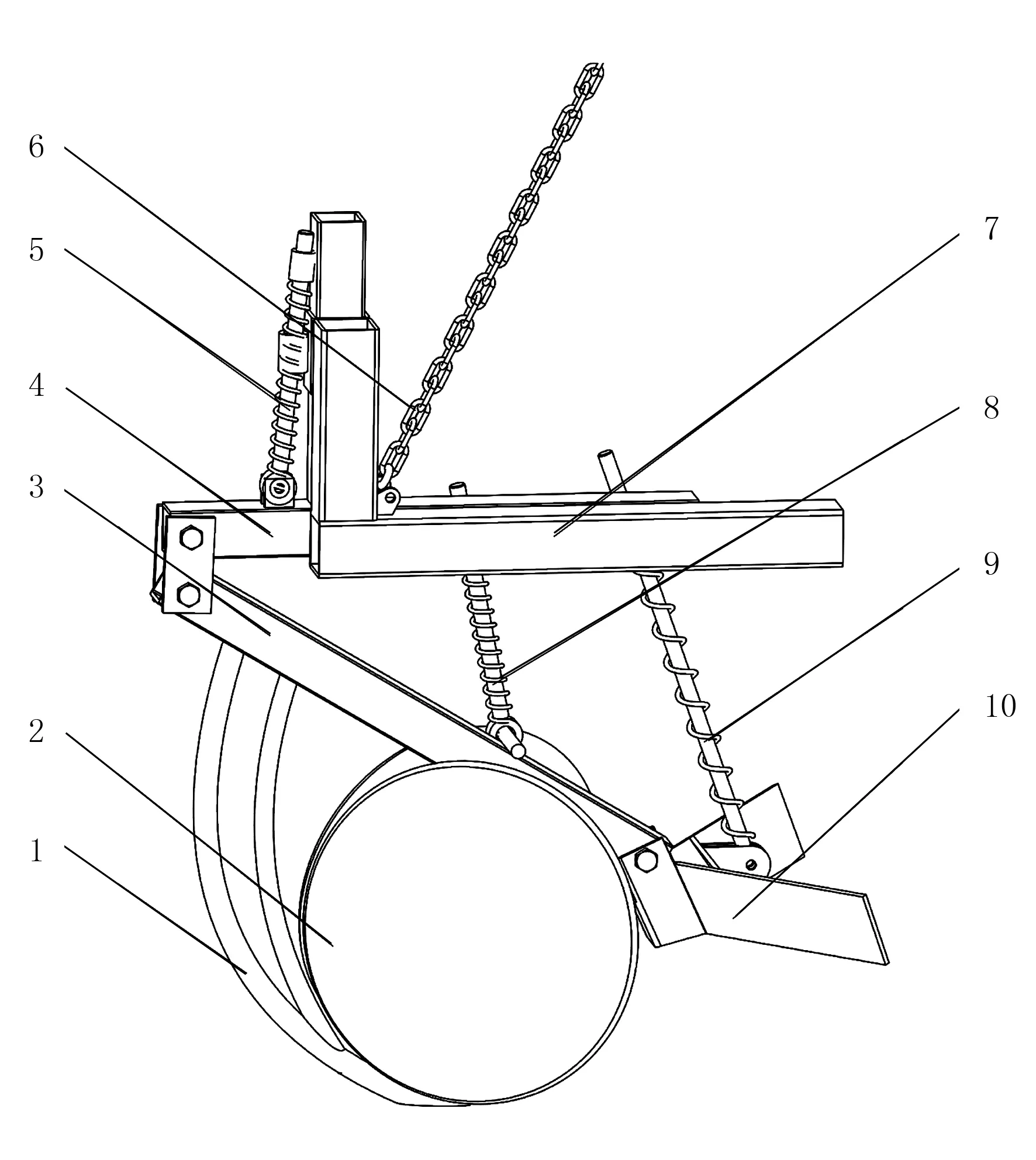

2.2 打瓜集条与清秧机构的设计

打瓜收获过程中,由于其藤秧生长过程中缠绕较为严重,不利于打瓜捡拾作业,且藤秧进入收获机后,易缠绕在旋转部件中,影响其工作性能,甚至导致旋转部件损毁。因此,可靠的集条和清秧机构对于打瓜联合收获机具有重要意义。

当收获机处于运输状态时,油缸伸长顶起捡拾辊,带动集条机构提升链和压秧辊提升链将集条机构和压秧辊提起;工作状态时,油缸收缩,集条机构和压秧辊下落,集条机构将打瓜藤秧分开,捡拾辊扎取打瓜,压秧辊将藤秧压住,经过清秧机构时,高速旋转的清秧机构将藤秧打断,完成集条和清秧作业,如图5所示。

1.捡拾辊 2.集条机构提升链 3.集条机构 4.压秧辊提升链 5.压秧辊 6.清秧机构图5 打瓜集条与清秧机构运行图Fig.5 Seed-melon collection and vine-clearing mechanism

集条机构主要由提升链、集条架、集条杆、集条圆盘及集条翼等组成,如图6所示。其中,集条架与机架之间采用套管连接,可上下移动;集条架与集条斜架、集条斜架与集条翼之间采用铰接;集条架与机架、集条斜架和集条翼之间分别采用弹簧连接进行仿形;集条圆盘、导秧杆均固定于集条斜架之上,且集条圆盘可转动。

当提升链提升时,集条架沿与机架相连的套管向上移动,提升弹簧压缩;当提升链下落时,集条架在提升弹簧作用下下降,集条圆盘接地,集条仿形弹簧压缩,集条圆盘对地仿形。机器行进过程中,导秧杆和集条圆盘将所遇打瓜分开,并由集条翼将打瓜推至捡拾辊可捡拾范围内,实现集条作业。

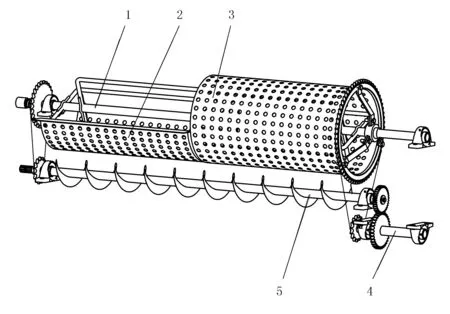

2.3 对转式分离滚筒的设计

已破碎的打瓜在分离过程中,影响其分离率的主要因素就是转速,但由于农业机械制造较粗糙,没有进行动平衡试验,各旋转部件不宜过高,为提高瓜籽分离率,设计了对转式分离滚筒。对转式分离滚筒主要由分离轴、前半筛及后全筛等组成,如图7所示。

1.导秧杆 2.集条圆盘 3.集条斜架 4.集条架 5.提升弹簧 6.提升链 7.机架 8.集条仿形弹簧 9.集条翼弹簧 10.集条翼图6 集条机构简图Fig.6 Schematic diagram of seed-melon collection mechanism

1.入料总成 2.分离轴 3.前半筛 4.后全筛 5.外壳 6.机架图7 对转式分离滚筒Fig.7 Counter-rotating separation roller

对转式分离装置工作时,经破碎轴破碎后的打瓜进入前半筛,此时分离轴转动,进行初步低速分离;之后初分离物进入后全筛,后全筛由瓜籽螺旋输送轴后侧齿轮传动传递至换向轴,进而由链传动驱动其反向转动,进行高速分离,如图8所示。前部半筛的设计可便于入料并防止分离装置工作过程中产生拥堵;后部全筛可增加工作效率和分离率,降低损失。

1.分离轴 2.前半筛 3.后全筛 4.换向轴 5.瓜籽螺旋输送轴图8 对转式分离滚筒传动图Fig.8 The transmission system of separation roller

2.4 车轮控制机构

由于双行打瓜收获机在工作时采用工作牵引架及工作轮,在运输时采用运输牵引架和运输轮,因此需要对收获机工作轮和运输轮控制机构进行设置,确保其能够简单方便地切换工作和运输状态。收获机车轮控制机构如图9所示。

1.调节油缸 2.调节板 3.轮胎架 4.机架 5.轮胎图9 收获机车轮控制机构Fig.9 Harvester wheel control mechanism

当收获机运输至地头开始工作时,工作轮调节油缸先行伸长,驱动调节板、轮胎架,进而将轮胎着地。此时,运输轮油缸收缩,将运输轮收起,拖拉机牵引其工作牵引架,进行收获作业;收获结束后,工作轮放下,运输轮收起,拖拉机牵引其运输牵引架,进行运输。

3 田间试验

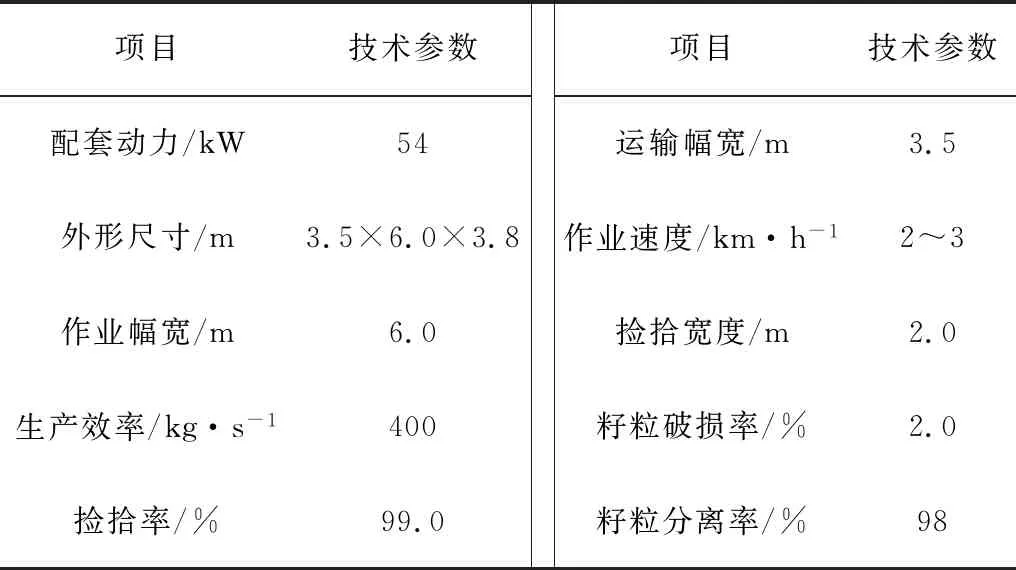

2017年7月,对该机具进行了试制,并在农八师石河子周边团场进行了打瓜收获田间试验。田间试验过程中,由拖拉机牵引收获机进行作业,并对机具的结构及其作业参数进行测量,如表1所示。

表1 机具结构与作业参数Table 1 Machine structure and operation parameters

试验结果表明:该机具运输和工作状态切换过程较为简单方便,且运输幅宽较小,工作幅宽较大;扎瓜齿的优化可有效地降低打瓜捡拾过程中的掉落率,捡拾率高达99%,且梳瓜过程流畅;集条机构避免了位于捡拾辊边缘的打瓜无法捡拾或被轮胎压伤,清秧机构有效降低了打瓜藤秧进入旋转机构,避免了机具停机甚至损伤;对转式分离滚筒能有效提高打瓜分离的工作效率及打瓜分离率,整机工作效率达400kg/s,分离率达98%,籽粒破损率低至2%。

4 结论

1)明确了双行打瓜联合收获机整体结构和各机构空间布局,并对其传动系统进行了分析与设计,且各机构之间尽量采用对称布局,避免了拖拉机出现偏牵引的问题。

2)设计了弧形梳瓜齿、集条与清秧机构、对转式分离滚筒和车轮控制机构,有效解决了打瓜收获过程中出现的不易捡拾、藤秧缠绕及分离效率低等问题。

3)试制了双行打瓜收获机,并进行了田间试验,验证了机具设计的合理性。