双弹指毛豆采摘装置的设计与试验

涂福泉,李 恒,肖 程,刘谋泽

(武汉科技大学 冶金装备与控制教育部重点实验室,武汉 430081)

0 引言

毛豆因营养价值高、食用方便等特点在国内外农副产品中具有广阔的市场[1],但人工采摘存在效率低、劳动强度大、成本高和采摘时效性差等问题,难以满足人们对毛豆美食的需求,于是催生一系列毛豆采摘机器的诞生。美国的TEN SQUARE INTERNATIONAL INC.(美国十方国际公司)生产有OXBO阿克斯波型鲜豆收获机和山东等地进口的日本勇士牌小型菜用大豆收获机,都是沿用单个弹齿滚筒式采摘机构,虽然实现了机械化采摘,但存在价格过高、落荚损失和漏采损失大等问题,无法大面积推广。国内秦广明、宋志禹、肖宏儒等人研制出了5TD60型青大豆脱荚机[2-3],该脱荚装置主要由两个脱荚辊组构成,毛豆植株在脱荚过程中经过两次不同方向的柔性脱荚齿击打,有效解决了脱荚不净和堵塞等问题;但由于两脱荚辊在脱荚时无法保证相同速度,增大了毛豆荚的破损率。分析国内外毛豆采摘机的优缺点发现,毛豆机械化采摘损失主要由采摘装置引起的,包括破荚损失、落荚损失及漏采损失。因此,合理改进采摘装置的结构及工作参数,是降低毛豆采摘损失的重要手段。

本文收集了毛豆植株的株距、行距、株高等数据,根据获得的数据设计出一款双弹指毛豆采摘装置,并对其关键部件进行设计;利用pro/E建立三维模型,在ADAMS中构建虚拟样机并进行运动学仿真[4],得出不同弹指末端位移和速度的变化规律,判断采摘装置的可行性。制造样机,初步试验表明:该采摘装置具有较高的采摘效率,为大规模种植毛豆的地区提供了一种高效的自动化采摘装置。

1 采摘装置的工作原理

1.1 设计原理

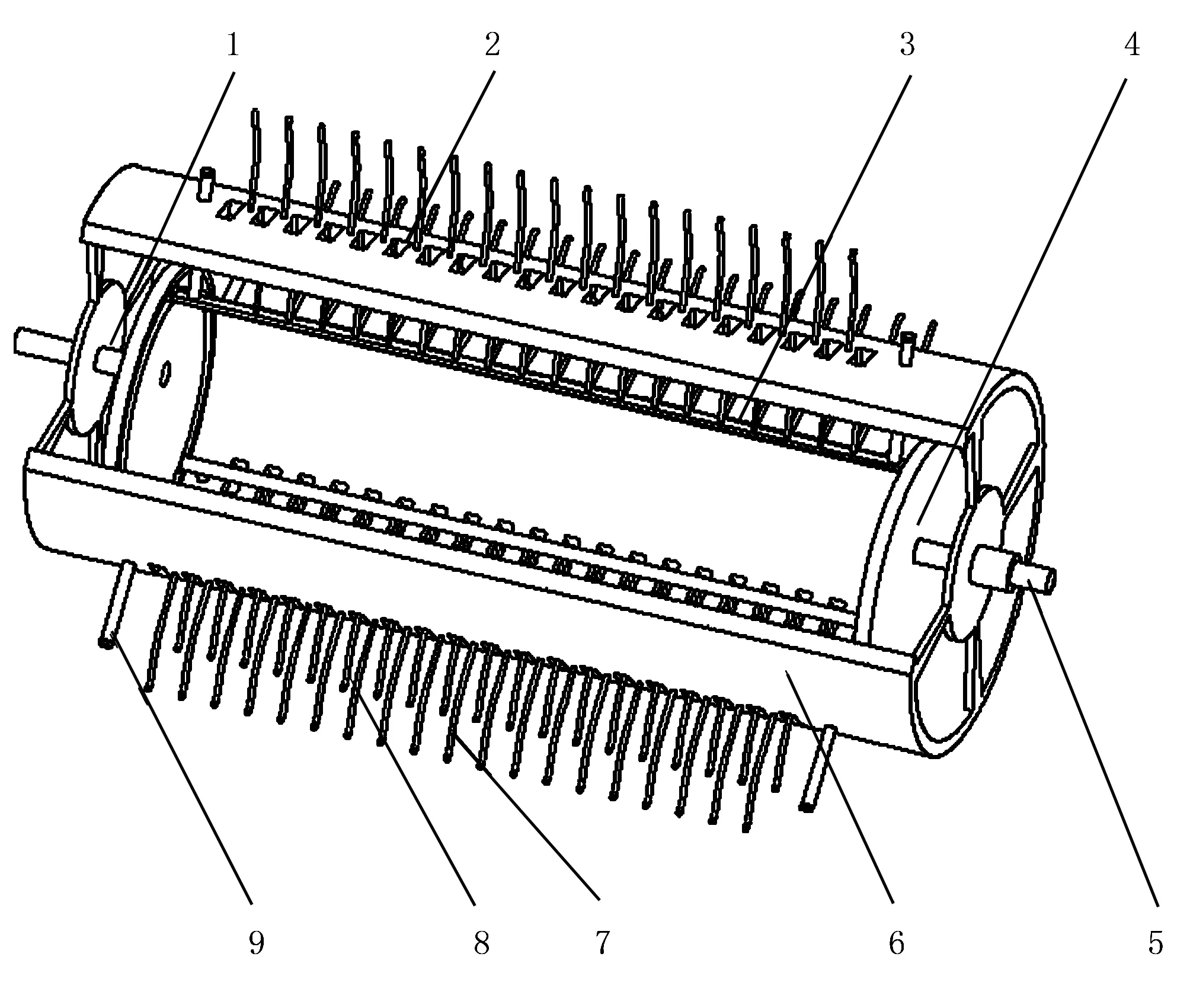

针对毛豆采摘机在采摘毛豆荚时易产生破荚损失、落荚损失和漏采损失等问题,研制了一款双弹指毛豆采摘装置。该装置在采摘滚筒上安装固定弹指和伸缩架,伸缩架上安装有伸缩弹指,在伸缩架上的固定板两端设有滚轮,滚轮安放在偏心轮盘的轮槽中,使得伸缩弹指偏心轮槽的作用下与固定弹指不断的配合与分开,模仿人工慢速采摘的方式,从而达到摘荚和卸载豆荚的目的。毛豆采摘原理,如图1所示。

其优点在于摘净率高、损伤率低、含杂率低和落荚率低。弹指采摘滚筒能够实现机械化采摘毛豆,特别是毛豆荚成熟期短,市场需求大,而人工采摘成本高,在毛豆荚大面积成熟时,除弹指采摘滚筒技术外,尚没有其它更适合的技术能大规模采摘毛豆荚。弹指采摘滚筒是农业收获领域技术推广实施中出现的新技术,是实现我国大面积采摘毛豆的关键技术。作业时,采摘装置挂接在拖拉机上,利用拖拉机输出轴动力,实现作业。采摘装置首次采用双弹指结构,不仅降低了人工成本,提高采摘效率,且通用化程度高,用材及工艺装备无特殊要求,普通农机使用人员经过简单培训,即可胜任其维护和维修工作。

1.传送带 2.固定弹指 3.伸缩弹指 4.采摘滚筒

1.2 总体设计

双弹指毛豆采摘装置的结构,如图2所示。

1.支撑轴 2.方孔 3.固定板 4.偏心轮盘 5.传动轴

采摘装置通过支撑轴连接在拖拉机最前方,主要由采摘滚筒、伸缩架和偏心轮盘3部分组成。滚筒壁上环向设有等间距的方孔、螺纹孔和圆孔;伸缩架上导向杆的一端穿过圆孔,伸缩架上的固定板两端的滚轮卡在偏心轮盘的轮槽中;偏心轮盘安装在支撑轴上,工作时偏心轮盘不随滚筒转动。该装置动力传动由滚筒一端的传动轴接入,滚筒和其两端的传动轴焊接在一起作为一个整体。作业时,传动轴和滚筒作为整体一起转动,同时滚筒带动固定弹指和伸缩架转动。对其中的任何一排伸缩架而言,当转动到中心轴正前方时,伸缩弹指随着伸缩架从滚筒的方孔中伸出,且伸出的长度最长,与固定弹指配合仿形手指对毛豆荚进行夹取摘荚;当转动到滚筒后方时,伸缩架在弹簧的作用下从方孔缩回,即弹指开始分开,此时毛豆荚失去弹指的托力而掉落到后方传送带上,达到卸载毛豆荚的目的。本装置采用的是双弹指结构,利用两弹指的相对运动去实现摘荚和卸荚功能。

其主要技术参数如下:

外形尺寸/mm: 1 500×900×900

采摘宽度/mm: 1 000

采摘行距/mm: 20(可调)

采摘弹指间距/mm: 10~20(可调)

采摘高度/mm: 650~750

机器速度/km·h-1: 1~3

滚筒转速/r·min-1: 60

配套动力/kW·h-1: 40kW以上的拖拉机

采摘形式: 双弹指采摘滚筒式

2 采摘装置的关键部件设计

2.1 采摘滚筒

1) 滚筒直径。根据实地考察收集的数据及查阅大量文献[5]可知:毛豆植株高度h平均值为730mm,底荚高度f平均值为74mm,结荚高度C取平均值为550mm。为使弹指能将整颗植株上的毛豆荚纳入梳脱范围内,采摘滚筒直径必须满足式(1)、式(2),即

(1)

(2)

式中L—固定弹指的长度;

H—支撑轴离地高度;

D—采摘滚筒直径;

从式(1)、式(2)中可以看出:D增大,弹指离地位置越高,有利于扩大弹指的梳脱范围;但D过大会使弹指末端与田地里的泥土和碎石碰撞,降低弹指的使用寿命。

2) 弹指排数。由于毛豆荚生长特点呈集聚性,其豆荚宽度w为12mm,需要弹指梳脱n次才能完全采摘下来,查资料[6]可得1≤n≤4。因此,当滚筒转速为ω,采摘一棵毛豆荚所用时间t内,拖拉机水平位移为w=0.12mm,时间为

t=w/v

(3)

滚筒转过的角度为

θ=ωt

(4)

滚筒上弹指的排数为

N=n·2π/θ

(5)

故所设计的弹指排数N应满足式(7)

N=n·2πv/wω

(6)

3) 弹指间距。采摘滚筒上开设有螺纹孔、方孔和圆孔,固定弹指通过螺纹孔与滚筒连接,方孔是伸缩弹指的通道,而圆孔则是导向杆的安装工位;螺纹孔、方孔和圆孔在滚筒同一角度,可以保证伸缩弹指与固定弹指在作业时处于同一平面内。其中,螺纹孔和方孔等距交错排列,可以保证在摘荚和卸荚阶段弹指间距不同,避免堵塞。由于弹指间距是影响植株摘净率的重要因素,而间距参数取决于毛豆荚的大小,测量得豆荚长度L=50mm,宽度w为11~16mm,厚度T为7.7~11mm。为了避免弹指间距过小弹指易摘下瘪荚,弹指间距过大造成漏采和落荚,降低采摘效率,故设固定弹指和伸缩弹指间距为20mm,保证不同弹指在摘荚阶段间距为10mm,在卸荚阶段间距为20mm,提高了摘净率,降低了落荚率。滚筒上螺纹孔和方孔的排布方位如图3所示。

图3 不同弹指排布方位图

2.2 伸缩架

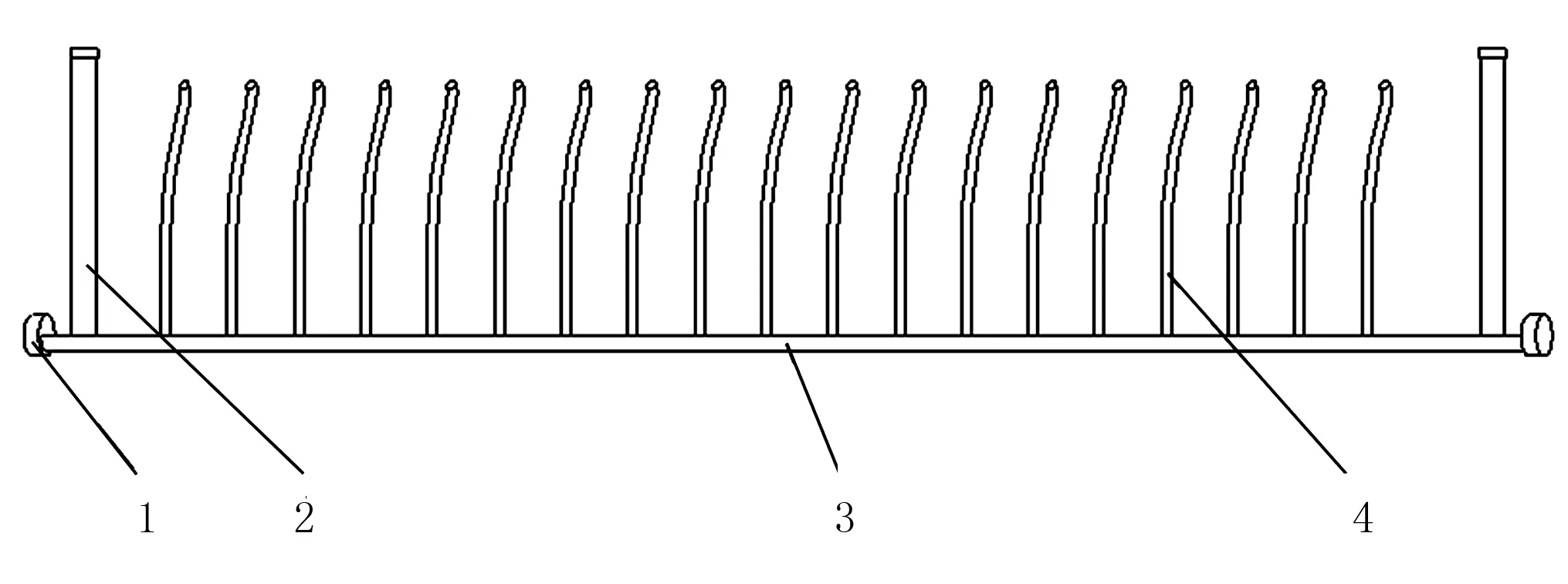

伸缩架包括固定板、伸缩弹指和导向杆,如图4所示。

1.滚轮 2.导向杆 3.固定板 4.伸缩弹指

固定板两端设有滚轮,保证伸缩弹指按偏心轮盘的轮槽运动,固定板上表面设有等间距排列的螺纹孔,其间距与方孔间距一样,是伸缩弹指的安装工位,两端各设有一个螺纹孔是导向杆的安装工位,螺纹孔保证弹指和导向杆在折断损坏后便于拆卸与安装。

伸缩弹指和固定弹指是模拟人手指采摘,故将弹指设计为形状相同、长度不同的样式。以伸缩弹指为例,弹指材料采用φ6mm的钢筋,弹指首端均设有螺纹,弹指末端弯曲一定弧度,这样可以抵消弹指旋转采摘时对毛豆荚的离心力,减少采摘时的破荚损失。式(7)为弹指弯曲弧度采用的公式,即

l=l0+σcosα

(7)

式中l—伸缩弹指上的任一点M的旋转半径(极径);

l0—伸缩弹指弯曲前半径;

σ—伸缩弹指弯曲长度;

α—伸缩弹指弯曲角度(极角)。

作业时,伸缩弹指伸出的长度对摘荚与卸荚起到关键作用。其伸出的长度满足式(8),记伸缩弹指末端处于水平最右边时为0时刻,则伸缩弹指的伸出长度S随时间t变化的关系为

(8)

式中t—采摘滚筒转过的时间;

l—伸缩弹指长;

e—偏心轮的偏心距;

ω—滚筒的转速。

2.3 其他

本装置采用的是双弹指结构,把弹指分别安装到采摘滚筒和伸缩架上,利用偏心轮槽使得伸缩弹指与滚筒做相对运动,从而配合固定弹指,模仿人工慢速采摘的方式,达到无损伤毛豆荚的目的。采用双弹指结构的采摘装置不仅提高了摘净率,降低了破损率,而且随着两弹指不断地配合与分开,减少了田地内的缠绕物,降低了含杂率及后续豆叶分离的难度。根据经验,为了防止弹指末端与田地里的泥土和碎石碰撞,一般安装时支撑轴应安装在距地面500mm左右的高度[7]。

3 仿真试验与结果分析

3.1 构建虚拟样机

为了验证该装置的采摘效果,应用ADAMS软件构建虚拟样机进行运动模拟。将三维模型导入ADAMS仿真分析软件中,首先定义各部件的运动副,随后在采摘装置的传动轴中心添加了一个旋转驱动和平移驱动来模拟弹指在旋转运动的同时还向前平移的工作状态。

3.2 仿真结果分析

选取固定弹指和伸缩弹指末端上一点建立MARKER.24和MARKER.25,并设置了轨迹跟踪;设置平移驱动的速度为1m/s,旋转驱动的转速为60r/min,方向为逆时针;设置仿真时间2s、步数200进行仿真。仿真后得到弹指末端的位移曲线如图5所示,速度曲线如图6所示。

图5 不同弹指末端位移轨迹图

由图5中可以看出:两弹指曲线有一段近似重合,表示采摘装置正处于摘荚阶段,保证了两弹指在采摘时其位移差小于豆荚宽度,此段高度为570mm,略大于结荚高度,保证装置不至于漏采;两弹指曲线还有一段位移差远大于豆荚宽度,为卸荚阶段,方便弹指将毛豆荚拨送到后方传送带上。分析弹指位移曲线可知,弹指的运动轨迹符合采摘农艺要求。

图6 不同弹指速度曲线图

由图6中可以看出:装置的采摘周期为1s,卸荚阶段为0~0.5s。此阶段两弹指速度增大且相差越来越大, 因为速度不同时,两弹指末端位移变大,此时摘取下的毛豆荚从固定弹指的间隙掉落到后方传送带上,不至于卡在两弹指中间,造成落荚损失。摘荚阶段为0.5~1s,在0.5~0.63s过程中,两弹指速度转而向下,伸缩弹指从滚筒内伸出;在0.63~0.78s的过程中,两弹指以相同速度开始摘荚,因为以同速从不同方向梳脱毛豆荚时,能减少弹指对毛豆荚的摩擦力、降低毛豆荚的损伤率,避免造成破荚损失;在0.78~1s过程中,此时活动弹指缩回滚筒内,减少杂物随毛豆荚进入后方传送。在整个运动过程中,弹指的运动规律符合使用要求。

4 田间试验

4.1 试验基本条件

在仙桃市张沟镇肖脑村的毛豆田地进行试验,试验品种为“绿宝石”,5月下旬至6月上旬播种。成熟后毛豆植株的株高为700mm,结荚高度为550mm,行距为330mm,单株平均结荚约18荚,底荚高度为150mm左右,单株豆荚产量约50g。本装置作业幅宽为1 000mm,可一次收获3株毛豆荚。

4.2 试验结果分析

试验结果表明:本装置试验采摘的毛豆植株共6 000株,植株摘净率≥98%,豆荚落荚率≤1%,豆荚破损率≤0.6%,豆荚含杂率≤1%,采摘效率优于行业标准。其原因是采用双弹指采摘结构,可改变弹指间距,提高摘净率,降低落荚率;对弹指末端进行折弯设计,降低了破损率,利用伸缩弹指的伸缩运动,降低了含杂率。分析结果表明:其各项技术参数性能指标均符合设计要求[8]。

5 结论

1)提出了采用双弹指采摘结构,使得摘荚与卸荚时弹指间距可变。对采摘装置中影响采摘因素的关键部件进行了重点设计,并利用Creo2.0软件对采摘装置进行三维建模。

2)将三维模型导入Adams中构建虚拟样机,运用Adams软件模拟仿真采摘工况,分析各关键部件对采摘效率的影响。仿真结果表明:弹指的位移和速度满足采摘毛豆的作业要求。

3) 根据仿真结果制成试验装置,进行试验验证。结果表明:摘净率高和落荚率低使得毛豆产量增加,破损率和含杂率低大大减少了后续筛分时间;但试验过程中滚轮与偏心轮盘的摩擦力过大,需要进一步优化整机结构,减小滚轮与偏心轮轮槽间的摩擦力。