马铃薯收获机挖掘铲牵引阻力分析与测试

邓伟刚,王春光

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

马铃薯收获机在田间作业时,其牵引阻力绝大部分来自于收获过程中挖掘铲受到的切削阻力,对挖掘铲切削阻力的影响因素进行研究,从而降低牵引阻力、减少功耗,对于马铃薯机械化收获具有重要意义。

李祥[1-2]通过静力学分析及优化设计方法,对马铃薯挖掘机悬挂架的结构及尺寸进行了优化设计,并通过响应面法对牵引阻力的影响因素进行优化分析,得出了最佳的工作参数组合。贾晶霞[3]通过开发计算机软件,对马铃薯收获机牵引力进行了计算和分析。于艳等通过研制农机土槽动力学参数测试系统,实现了对挖掘铲前进阻力的实时测试[4]。李雷霞等通过编制计算机软件模拟研究挖掘铲作业时的土壤环境,得出了挖掘过程中土壤的理想环境参数[5]。McKyes, E.对窄形铲体的土壤切削力进行了分析,对切削过程中不同形状的铲体和土壤变形过程的三维失效模型进行了近似预测[6]。M. Spektor对土壤切削过程中的前进阻力进行了试验研究,得出切削阻力与挖掘铲体宽度成线性关系,与挖掘深度成非线性关系[7]。I. Shmulevich 对4种不同形状的铲体在砂土箱中的挖掘过程进行了离散元仿真分析和试验研究,验证了离散元法仿真结果与试验分析具有较好的一致性[8]。笔者[9-11]也曾先后对马铃薯挖掘铲的力学模型进行推导,并对影响牵引力的部分关键因素进行仿真分析。虽然国内外诸多学者对马铃薯收获机挖掘铲工作阻力进行了较多研究,但基本都以挖掘铲正切为研究对象,未分析滑切对工作阻力的影响。为此,通过理论推导、仿真分析和试验测试,对挖掘过程中铲面倾斜角度、机具工作速度及滑切角对工作阻力的影响进行了研究,具有一定的理论及实践意义。

1 挖掘铲力学模型分析

挖掘铲工作时可以分为正切和滑切两种情况,如图1所示。

(a) 正切

(b) 滑切

正切时,ABEF为矩形工作铲面,切削刃AB的法线方向与挖掘铲前进方向平行,铲面上土壤的移动方向与AF平行。滑切时,切削刃AB的法线方向与挖掘铲前进方向的夹角为γ,即为滑切角。On为铲面ABEF的法矢,其与铲面的交点为N点。ANM为土迹线的方向,土壤沿AM方向在铲面上移动[12]。根据图1几何关系易知

sinα=sinδ·cosγ

(1)

其中,α为滑切时的铲面倾斜角度,δ为正切时的铲面倾斜角度,γ为滑切角。

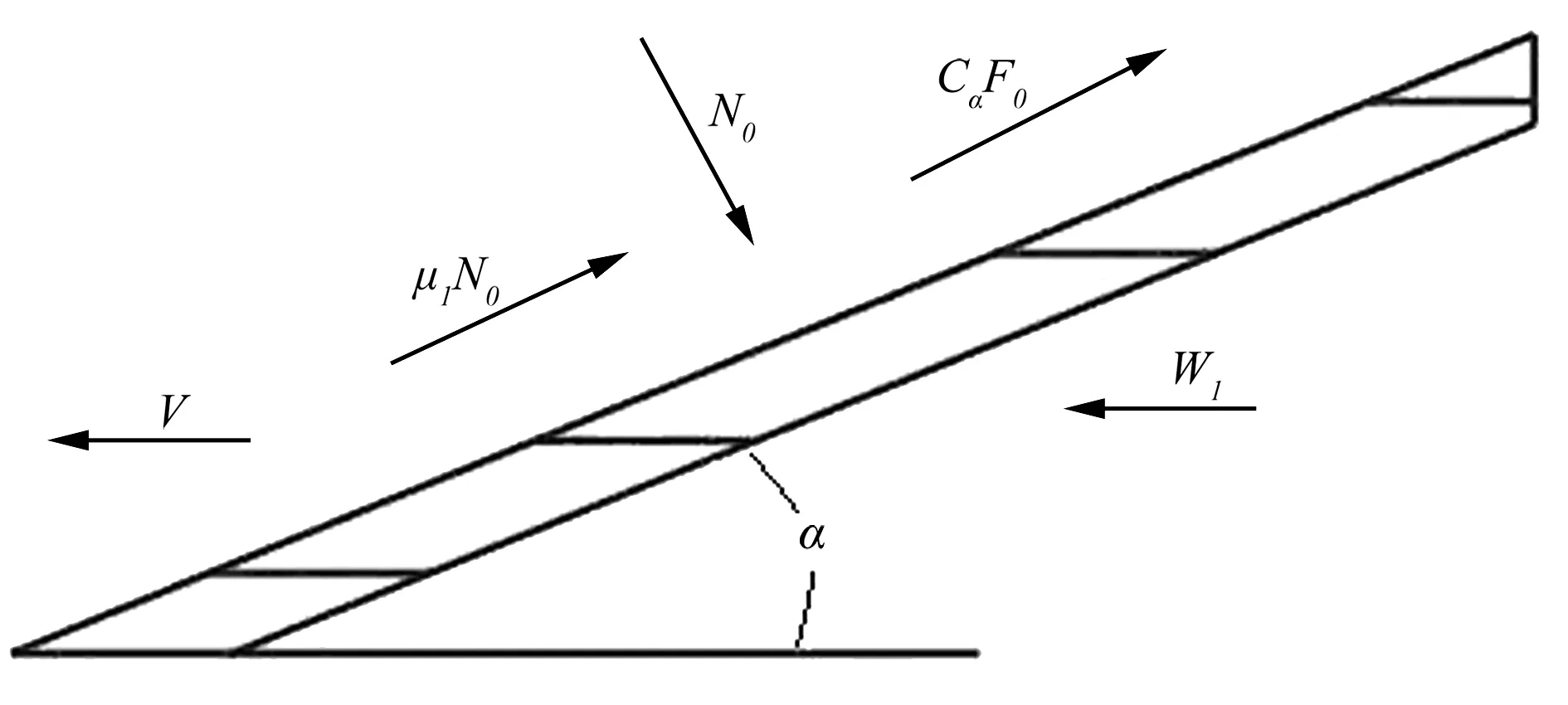

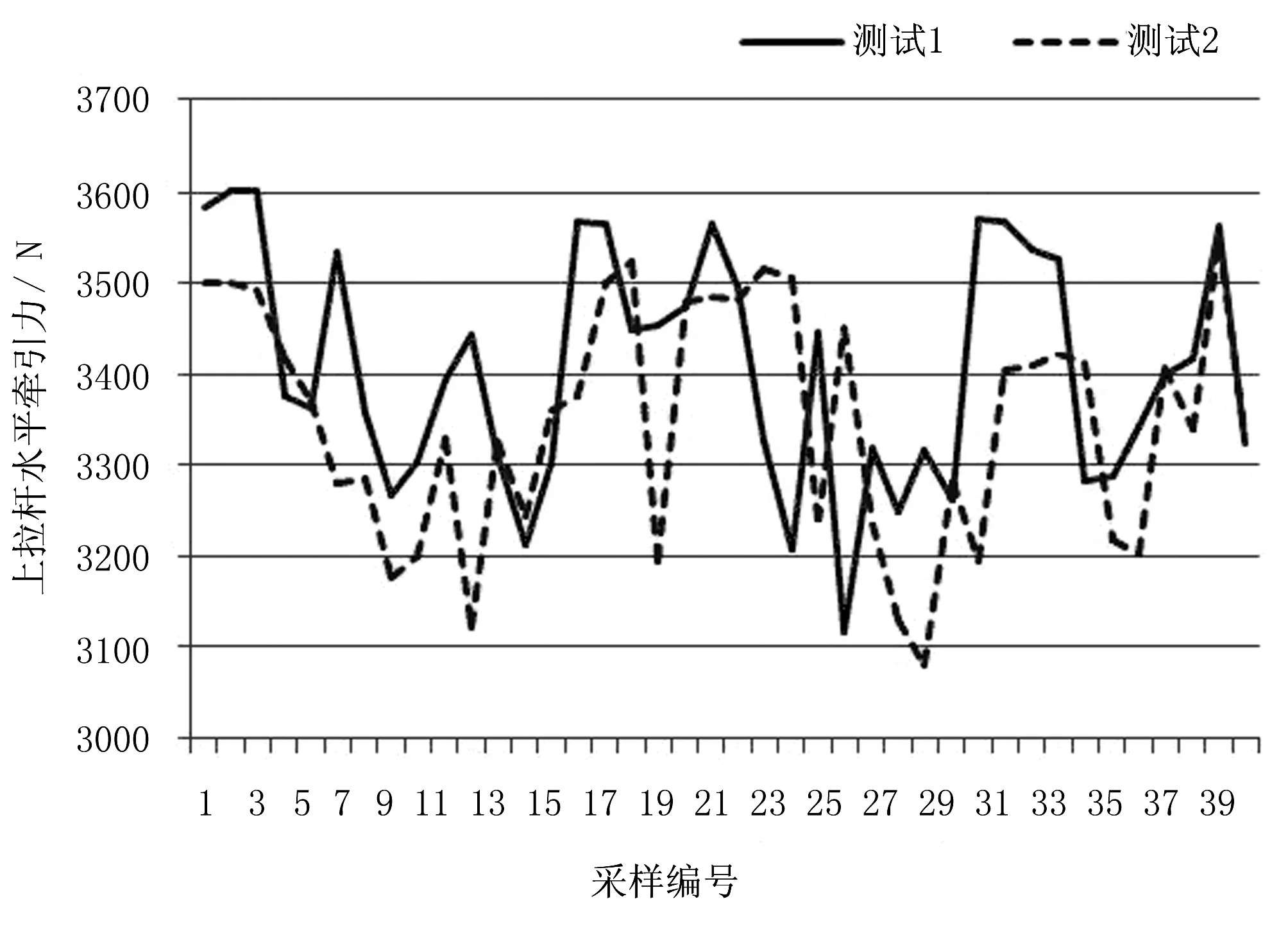

因为0 即滑切比正切省力,且切割阻力随滑切角的增大而减小[13-14]。当滑切角γ为0时,α=δ,滑切变为正切,即正切是滑切的特殊情形。 挖掘铲工作时,主要受机具牵引力、铲面上土壤作用的法向载荷、土壤对挖掘铲作用的摩擦力、因土壤粘性而产生的铲面附着力,以及土壤纯切削阻力的作用。通常情况下土壤的纯切削阻力很小,可以忽略不计。挖掘铲的受力分析如图2所示。 图2 挖掘铲受力分析 挖掘铲水平方向受力平衡方程式为 W1=N0·sinα+μ1N0·cosα+CαF0·cosα (2) 其中,W1为机具牵引力,N0为土壤作用于铲面的法向载荷,μ1为土壤与挖掘铲摩擦因数,Cα为土壤附着力因数(N/m2),F0为挖掘铲面积(m2)。 土壤作用于铲面的法向载荷N0与铲面上土壤的受力和运动情况有关,国内外诸多学者对此已有研究[15-17]。据此将式(2)变形,得到机具牵引力的表达式,即 (3) 其中,G为铲面上土壤重力,C为土壤内聚力因数(N/m2),F1为土壤剪切面积(m2),B为土壤沿铲面运动的加速力,β为前失效面倾角(°),μ为土壤内摩擦因数。 其中 F0=bL0 其中,ρ为土壤容积密度(kg/m3),b为铲面宽度(m),d为挖掘深度(m),g为重力加速度(N/m2),L0为铲面长度(m),V0为挖掘铲工作速度。 综上分析可得,机具所受的牵引力受γ、δ、β、μ、μ1、b、d、L0、V0、c、cα、ρ等12个参数的综合影响。这12个参数可以分为土壤参数、挖掘铲结构参数和机具工作参数,如表1所示。 表1 初始计算参数 续表1 考虑到马铃薯收获的实际情况,选取滑切角γ、铲面倾角δ、机具工作速度V03个因素,在MatLab中分析单个因素变化对牵引力W的影响。以内蒙古呼和浩特市武川县马铃薯种植基地的土壤参数作为基本分析数据,土壤参数、挖掘铲尺寸参数及挖掘深度值如表2所示。 表2 初始分析参数值 在仿真分析时,给定某个因素的变化范围,同时使其他两个因素不变,计算出W的对应值并绘制变化曲线图。各因素的变化范围及取值如表3所示。 表3 单因素分析方案与初始数据 根据表2、表3中的数据,在MatLab中编制了计算和绘图程序。牵引力W与滑切角γ、铲面倾角δ、机具工作速度V03个因素间的关系曲线如图3~图5所示。 从图中易知:滑切角γ、铲面倾角δ和机具工作速度V0与牵引力W均成非线性关系。图3(a)表明:γ与W为负向相关关系,当V0=0.5 m/s时,δ的较小变化值会引起W的较大变化。图3(b)表明:当δ=22°时,V0的变化对W的影响较小。图4和图5表明:δ和V0与W均为正向相关关系。对比分析可以看出:δ、γ和V0对W的影响程度依次降低。 (a) V0=0.5m/s时,对比δ=27°和δ=22° (b) δ=22°时,对比V0=0.5m/s和V0=0.33m/s (a) V0=0.5m/s时,对比γ=0°、γ=15°和γ=30° (b) γ=8°时,对比V0=0.5m/s和V0=0.33m/s (a) δ=22° 时,对比γ=0°、γ=15°和γ=30° (b) γ=8°时,对比δ=27°和δ=22° 课题组设计了测定挖掘铲牵引阻力的试验装置,如图6所示。田间试验时,测试装置通过三点悬挂与拖拉机连接。挖掘铲部件两端各焊接一方轴,松开紧固螺栓后,方轴可在带孔矩形板中前后侧向移动,实现滑切角的调节,调节范围为0°~8°。 铲面倾角的调节装置如图7所示。调节法兰A和B上各分布有8个孔,每4孔为1组,两组孔成中心对称分布。调节法兰A上每组4孔之间等间隔25°分布,调节法兰B上每组4孔之间等间隔30°分布。松开紧固螺栓,转动调节法兰A,使其与调节法兰B上不同的4对孔分别对齐时,可以实现铲面倾角每间隔5°大小的调节,角度调节幅度分别为5°、10°、15°和20°。 1. 机架 2.三点悬挂装置 3.连接板 4. 紧固螺栓 试验用传感器及数据采集装置为黑龙江省农业机械工程科学研究院研制的田间机械动力学参数遥测仪,测试原理如图8所示。 图8 测试原理 拖拉机通过上拉杆和左右下悬挂装置与牵引阻力测试装置相连接。上拉杆和左右下悬挂装置分别内置拉压力传感器和角度传感器。水平分力可以通过传感器测得的拉力值和与水平方向的倾斜角度值计算得到。测试装置水平牵引力为上拉杆传感器与左右下悬挂传感器三处牵引力水平分力矢量和,可通过数据采集软件直接获取。传感器连接如图9所示。 1.左右下悬挂传感器 2.上拉杆传感器 田间试验地点在呼和浩特市武川县马铃薯种植基地,土壤参数、挖掘铲尺寸参数及挖掘深度值如表2所示。 田间试验采取分组方式进行,每组测试区间为10m,重复两次,试验分组如表4所示。 表4 田间试验分组方案 为便于挖掘铲入土,试验时将测试装置两后轮卸下,试验实测初始铲面倾角为22°,机具前进速度由GPS测速仪获取。 试验组1测试牵引力平均值如表5所示,测试牵引力变化曲线如图10所示。 表5 试验组1水平牵引力测试平均值 测试装置自重约318kg,与地面摩擦因数为0.6,即由测试装置本身引入的摩擦力约为1 908N,故挖掘铲牵引力应为试验测得的水平牵引力减去摩擦阻力。各试验组挖掘铲牵引力计算值与试验测试值如表6所示。 根据试验结果数据可以看出:当其他条件一定时,滑切角越大,牵引力越小;机具前进速度越大,牵引力越大;铲面倾角越大,牵引力越大。理论计算值与试验测试值之间存在一定偏差,但在允许的范围之内,说明引入滑切角后建立的挖掘铲力学模型是可行的。 (a) 上拉杆水平牵引力变化曲线 (b) 左下悬挂水平牵引力变化曲线 续表6 1) 根据正切时马铃薯挖掘铲的力学模型,引入滑切角的作用,分析推导了同时适用于正切和滑切的挖掘铲力学模型。 2) 从MatLab分析和试验测试可知:滑切角γ、铲面倾角δ和机具工作速度V0与牵引力W均成非线性关系,且γ与W为负向相关关系,δ及V0与W为正向相关关系。δ、γ及V0对W的影响程度依次降低。因此,在机具结构和收获条件允许的情况下,应适当增大挖掘铲滑切角,减小铲面倾角和降低机具工作速度。 3) 挖掘铲牵引力理论值与试验值存在一定偏差。从对比结果来看:偏差值在允许的范围之内,说明考虑滑切角后建立的挖掘铲力学模型是可行的。

2 牵引力影响因素分析

2.1 分析方案

2.2 分析结果

3 试验测试

3.1 测试装置

3.2 测试原理

3.3 田间试验方案

3.4 试验数据分析

4 结论