全自动穴盘苗移栽机电气控制系统设计

张 勇,张开兴,刘贤喜

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018;2.山东工商学院 信息与电子工程学院,山东 烟台 264005)

0 引言

当前我国设施蔬菜生产中,穴盘育苗移栽是主要种植方式,随着种植量的增加、劳动力的减少和劳动力成本的提高,正在越来越多地采用机械移栽。但现有的移栽机械仍以人工取苗、喂苗的半自动移栽机为主,存在着劳动强度大、移栽效率低及失误率高的问题[1-3]。因此,全自动移栽机已成为相关行业的研究热点和重点。本文针对目前移栽机的研究现状,研制了一款全自动穴盘苗移栽机,设计了基于PLC的自动控制系统。该系统通过位置传感器检测移栽机各部件的位置状态,采用S曲线控制算法控制电机的启停运动,实现了全自动移栽机送苗、取苗及投苗等机构的自动协调运行[3-5]。

1 全自动穴盘苗移栽机工作原理

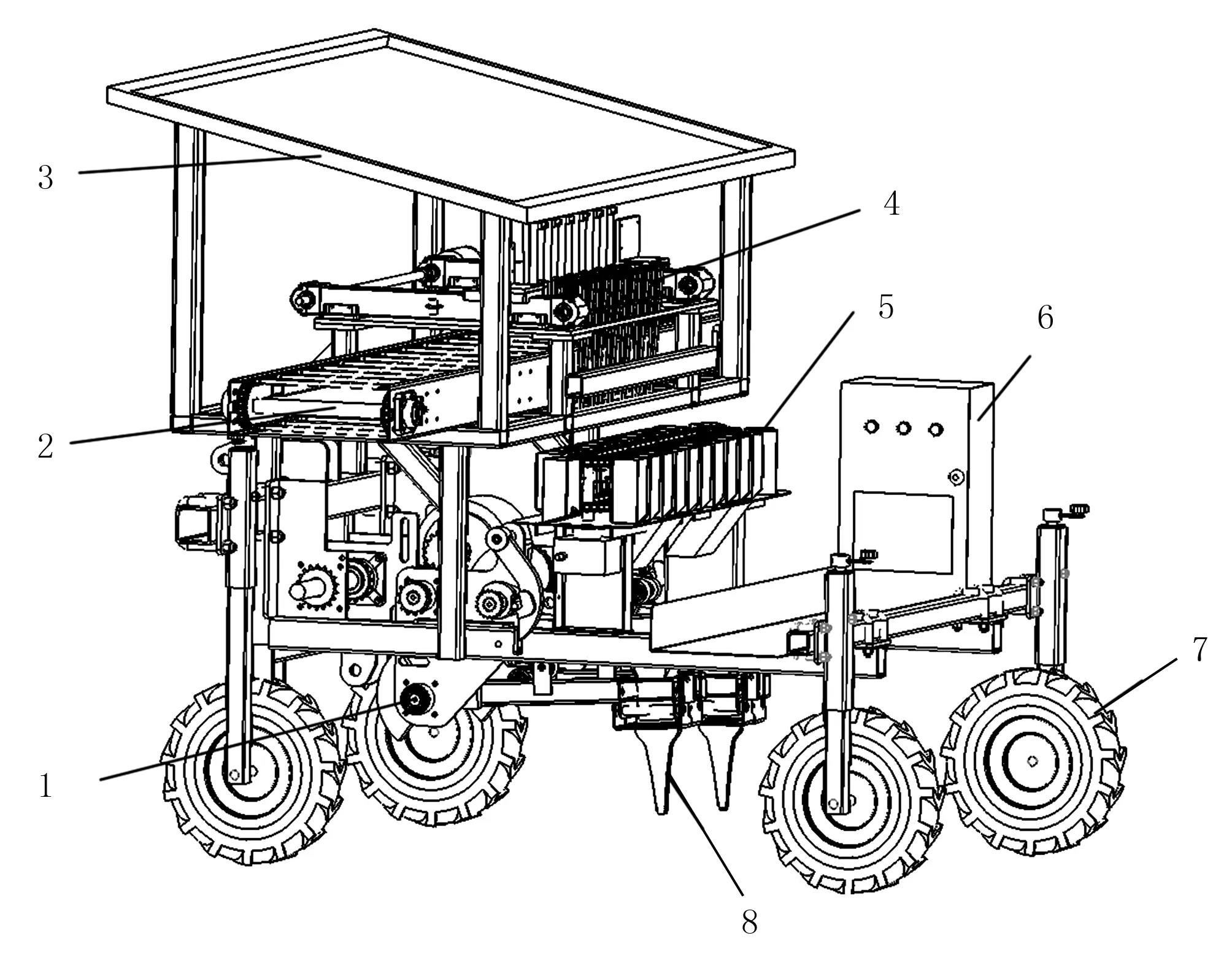

全自动穴盘苗移栽机主要实现送苗、取苗和投苗机构的控制,整机结构如图1所示。

工作时,操作人员将苗盘架上的穴苗盘取下,放在送苗机构传输带上,输送带上可放置3个苗盘,取苗机构抓取最右侧苗盘中的幼苗,最左边和中间放置新苗盘,送苗机构将苗盘输送到合适位置[6-7];伺服电机正反转带动取苗机构往复移动抓取幼苗,取苗机构中6个取苗手同时工作以提高取苗效率;由于苗穴间距较小,采取间隔取苗的方式,先取奇数列的苗,依次抓取第1到第6行的幼苗,然后输送带移动一列的距离,取苗机构抓取偶数列的苗;抓取完毕,输送带快速移动,带来一个新的苗盘,空苗盘自动落到右侧苗盘收集箱中;在伺服电机的带动下取苗机构带着抓取的幼苗,运动到横向投苗机构上方,取苗手松开将幼苗投入到横向投苗机构[8],横向投苗机构运动到将幼苗投入五杆栽植机构中,五杆栽植机构将幼苗栽入大田[9]。

1.传动机构 2.送苗机构 3.苗盘架 4.取苗机构 5.横向投苗机构

2 电气控制系统设计

2.1 控制系统硬件设计

电气控制系统原理如图2所示。控制器选用西门子S7-1214C,是一款小型整体型PLC,包含14个晶体管输入点和10个晶体管输出点,包括3个80kHz正交高速脉冲输入端和4个100kHz高速脉冲输出端,具有优秀的运动控制功能;控制器另扩展了一台SM-1222,含有16个继电器输出点,以满足系统控制要求,并为后期控制移栽机投放苗装置预留一定的输入输出点。选用MCGS TPC7062TI型工业触摸屏,通过以太网接口和PLC通讯,性能稳定,性价比高,用于设置系统运行参数和显示其运行状态[10]。

苗盘输送带采用步科HBS860H型两相混合式步进电机套装,步进电机保持转矩为8.5N·m,步距角为1.8°,精度为±5%,电机驱动器采用32位DSP,最高256细分,强制风冷散热,电机运行可靠、精度高、成本低。旋转编码器采用欧姆龙E6B2-CWZ6C型1000线编码器,用于测量步进电机的实际运行距离,实现步进电机的闭环控制。取苗机构采用台达ASDA-B2 400W伺服电机及其驱动器,内部包含17位增量型编码器,定位精度高,具有建位置、速度、扭力3种工作模式,提供3组共振抑制滤波器,可针对机构运行自动调整到优化。伺服电机配合Planetary Gearbox PGA60-3-S2型减速器使用,以获得较大扭矩,减速比为3。 位置开关飞凌HA12-8NA型霍尔开关,采用非接触方式工作,只反映磁性器件的接近情况,可提高装置的抗干扰能力性能,性能稳定,可靠性强。

图2 电气控制系统图

2.2 电机控制参数设定

2.2.1 步进电机运行频率

相邻两株幼苗间的移栽时间间隔为

(1)

式中L1—株距(m);

v—作业行驶速度(km/h)。

根据移栽机的设计指标,代入最短株距0.3m和最快速度1.5km/h,计算可得相邻两株幼苗间的移栽最短时间间隔tmin=0.72s。

移栽机采用两垄工作制,6个移盘手同时工作,工作过程中苗盘输送带移动的最远距离发生在移动新苗盘到指定位置时,此时苗盘移动距离为最远移动距离570mm,运行时间为使用tmin,苗盘运行速度v1为

(2)

式中L—苗盘运行距离(mm);

t—移栽时间间隔(s);

ty—时间裕度(s),考虑取苗手取苗时间及步进电机加减速时间,取0.5s。

步进电机运行转速根据式(3)计算可得n1=68r/min,步进电机运行速度不小于68r/min时,可以满足移栽机的设计要求。

(3)

式中D1—传送带链轮轴承直径(mm),取D1=96.5。

步进电机运行控制频率为

(4)

式中n—步进电机运行转速;

3200—步进电机旋转1圈PLC发出的脉冲数。

根据式(5),新苗盘移动到指定位置时,PLC需要发送6 213个脉冲;苗盘移动一列的距离,PLC需要发送445个脉冲。

(5)

式中θ0—步进电机最小步进角(°),取θ0=0.112 5°。

2.2.2 伺服电机运行频率

取苗机构最远运行距离为取第五行番茄苗送到喂苗机构并返回到第六行,其运行距离为530mm,运行时间为代入最短移栽间隔tmin。根据试验取苗手取苗时间和投苗时间分别为0.5s和0.3s,再考虑一定的时间裕度ty=0.3s,取苗机构运行速度为

(6)

直线模组同步带轮直径D2=95mm,传动轴转速为

(7)

伺服电机运行控制频率为

(8)

其中,9 600为传动轴旋转1圈PLC发出的脉冲数。

取苗机构移动时PLC发出的脉冲数为

(9)

式中θ2—伺服电机步距角(°),取θ2=0.037 5°。

2.2.3 步进电机细分数

步进电机的细分技术可以减弱或消除步进电机的低频振动,并可提高电机的运转精度。细分是驱动器通过精确控制电机的相电流实现的,与电机无关,细分数越大精度越难控制。在电机实际使用时,如果在对转速要求较高,对精度和平稳性要求不高的场合,不必选高细分;如果对精度和平稳性要求较高,转速较低的,应选大细分,确保平滑,减少振动和噪声[11]。

根据所选步进电机转速扭矩性能曲线,所选步进电机最佳转速在600r/min以内,送苗机构步进电机最低转速经计算为68r/min,本文步进电机属于低转速应用,综合考虑现场干扰等问题,系统选用16细分,即发一个脉冲电机走θ0=1.8°/32=0.112 5°,步进电机转动1圈PLC需发3 200个脉冲。

2.2.4 伺服电机电子齿轮比

为了匹配伺服电机自带编码器的分辨率,实现取苗机构的精确位置控制,需设定伺服电机电子齿轮比。伺服电机和步进电机采用相同的控制算法,为保证合适的加减速时间,考虑减速机的减速比为3,设定传动轴转动1圈PLC发送9 600个脉冲。台达ASDA-B2自带增量式编码器,分辨率为P=160Kp/r,根据式(10)计算可到CMX=50,CDV=3。

(10)

2.3 电机定位控制算法

步进电机和伺服电机是移苗机构和取苗机构的核心器件,其运行精度直接决定全自动移栽机的性能。步进电机的工作原理是把脉冲信号转换为角位移,具有控制方便、精度高的特点,但存在着启动、停止阶段出现失步甚至堵转的现象。伺服电机自带高精度编码器是一个闭环系统,运行精度很高,但也要求启动、停止阶段的冲击不能过大。因此,通过设计合理的电机启停控制算法可以提高电机定位精度[12]。

当前常用的电机启停控制算法有梯形曲线、指数曲线和S型曲线算法。S型曲线算法具有连续控制的特点,电机的速度和加速度都没有突变,常常应用于精确控制中,本文采用S型曲线的启动/停止控制算法对电机进行控制。

S型曲线启动阶段公式为

hi=hstart+(hset-hstart)/(1+e-k(i-num)/num)

(11)

式中hi—电机当前控制频率(Hz);

hstart—启动频率(Hz);

hset—运行设定频率(Hz);

k—曲线系数;

num—启动阶段脉冲数。

以步进电机为例,hset根据本文步进电机运行频率计算,取为3 267Hz,hstart设定为0 Hz。k决定S曲线中间区域加速度大小,k越大加速度越大,越小越接近匀加速,取值范围一般在3~7之间,这里先设定为5。为使启动阶段对称,num大小为启动阶段总脉冲数的一半,启动阶段总脉冲数设定为1 200,num为600。

启动阶段过程中,步进电机控制频率由启动频率逐渐增加到运行设定频率,且以曲线中心对称分布;频率加速度是从零到最大值,再从最大值到零的一个过程。该变化过程使得电机的加减速是一个缓慢的渐进变化过程,大大减少了电机启动/停止阶段的冲击问题,提高了电机的位置控制精度。启动阶段电机频率对称分布,其平均值为hstart+(hset-hstart)/2=4 600Hz,乘以启动脉冲数,启动阶段耗时约为0.26s。

电机停止阶段过程和启动阶段是对称的,S曲线停止阶段公式为

hi=hstart-(hset-hstart)/(1+e-k(i-num)/num)

(12)

公式参数、停止阶段运行原理和运行参数都与启动阶段相同。

2.4 控制系统软件设计

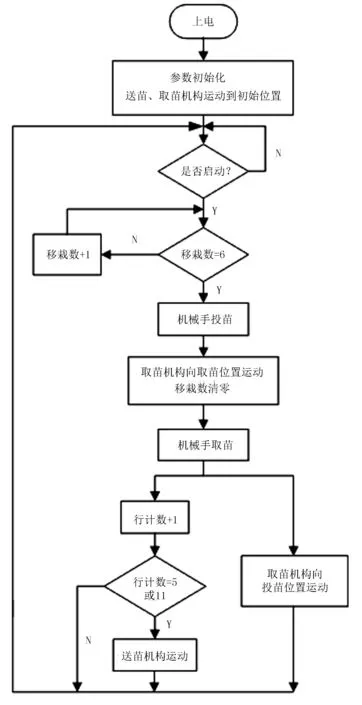

控制系统软件流程如图3所示。

图3 控制系统软件流程

上电后控制系统进行一次初始复位操作,使各机构处于初始工作位置,移栽机左右两侧投苗机构上各安装了一个传感器,每移栽一株钵苗传感器开关闭合一次,移栽计数器的计数值加1,移栽机以移栽计数器的计数值为运行基准,移栽计数值的初始值为6,工作人员把苗盘安放在苗盘输送带上,按下启动按钮,系统开始运行。

系统启动之后,开始执行钵苗投放和抓取操作;取苗机构依次从苗盘的第一行到第六行抓取钵苗,其运行距离根据取苗行计数值计算;送苗机构在抓取一个苗盘的钵苗的过程中需运行两次,一次是输送一个新苗盘的取苗位置,运行距离较长;一次是输送苗盘向前运行一个穴孔宽度的距离,运行距离较短,其运行距离的长短根据取苗行计数值控制。

3 移栽试验

3.1 试验条件

试验在山东农业大学试验站进行,本移栽机适用于番茄、辣椒、生菜等蔬菜的育苗移栽。试验采用120~150mm高的油菜苗,采用6×12孔穴盘,土钵含水率65%左右;机器前进速度保持在1.2km/h左右,株距为300mm。移栽机样机如图4(a)所示,样机田间试验如图4(b)所示。

(a) 全自动移栽机样机

(b) 移栽试验

3.2 试验结果

主要试验测定指标为

(13)

式中α—苗成功率;

β—投苗成功率;

η—总移栽成功率;

N—总移栽数;

N1—苗机构取苗成功数;

N2—投苗成功数。

移栽试验过程中,全自动移栽机在控制系统的控制下,送苗机构和取苗机构能准确运动到指定位置,实现苗盘移动和幼苗抓取,移栽机各组成机构运行协调一致,移栽机运行平稳。试验结果如表1所示。

表1 移栽试验结果

投苗成功率接近100%,取苗成功率约96%。影响取苗成功率的一个因素是幼苗土钵的紧实度, 幼苗土钵紧实度很差,会造成取苗手夹持幼苗时夹斜、掉落等现象;取苗手的夹持角度偏小,夹持力度偏大,也是造成取苗失败的一个主要因素。

4 结论

设计的基于西门子1200的全自动穴盘苗移栽电气控制系统,功能完善,所选步进电机和伺服电机能驱动送苗机构和投苗机构的可靠运行,基于S曲线的电机控制算法能够达到系统的定位精度要求。根据移栽机的设计要求进行了移栽试验,结果表明:全自动移栽机在控制系统的控制下,各组成机构运行协调一致,移栽机工作稳定,移栽成功率达到95.8%,大大提高了移栽效率。通过实验也发现,仍需改进取苗手的夹持角度和力度,继续优化取苗手的抓取性能。