烟秆拔秆粉碎机的改进设计与刀辊功耗仿真

张大斌,舒成松,余朝静,刘维岗,曹 阳,韦建玉

(1.贵州大学 机械工程学院,贵阳 550025;2.广西中烟工业有限责任公司,南宁 530001)

0 引言

近年来,烟秆的综合利用和回收已成为烟叶生产过程中的关键环节之一,而回收设备功能的单一性、作业效率不高和整体适应性不理想等特点是制约烟秆综合利用效率提升的重要因素[1-3]。因此,研制一种能够实现多功能联合高效作业且适应性强的烟秆机械化回收设备对烟秆的处理和综合运用具有重要的意义。

对于拔秆设备的研究,目前有以下两种:一种如4YG-lA型烟秆拔除机[4]和4JD-80型烟草拔除机等[5]通过掘蔸式拔秆刀辊将烟秆拔起后平铺于田间,再进行二次收集和处理;另一种如JTBG-A型拔秆机[6]可实现拔秆和粉碎等作业功能,但存在山区作业时含土率高、易缠草、粉碎粒径大等问题。针对此问题,课题组设计了一种具有拔起、抛送、抓取、输送、去土、粉碎和收集等功能的一体式烟秆拔秆粉碎机[7-8],采用液压系统进行驱动,通过拔秆刀辊将烟秆拔起并抛送至由多对上下对辊组成的传输机构,再传输至锤片式粉碎机进行烟秆的粉碎。田间试验表明:该机具已能满足作业指标,但在作业时存在振动较大、对辊传输机构功耗较高、液压系统易出故障及高行进速度时会造成一定的堵秆问题。

针对上述问题,对一体式烟秆拔秆粉碎机进行改进设计:利用机械传动取代液压传动,传动简单且相对稳定;输送结构改为单对对辊+链网输送机的输送方式,解决传输机构功耗高和高行进速度时产生的堵秆现象;粉碎机设计为轮盘式高速钢刀片结构,提高粉碎效率;整机居中布置,消除上一代机具由于偏心布置造成的振动较大的问题。同时,利用EDEM对拔秆刀辊功耗进行数值模拟仿真,以期为二代样机拔秆机构动力参数的设计提供合理的参考依据。

1 整机结构与工作原理

1.1 总体结构

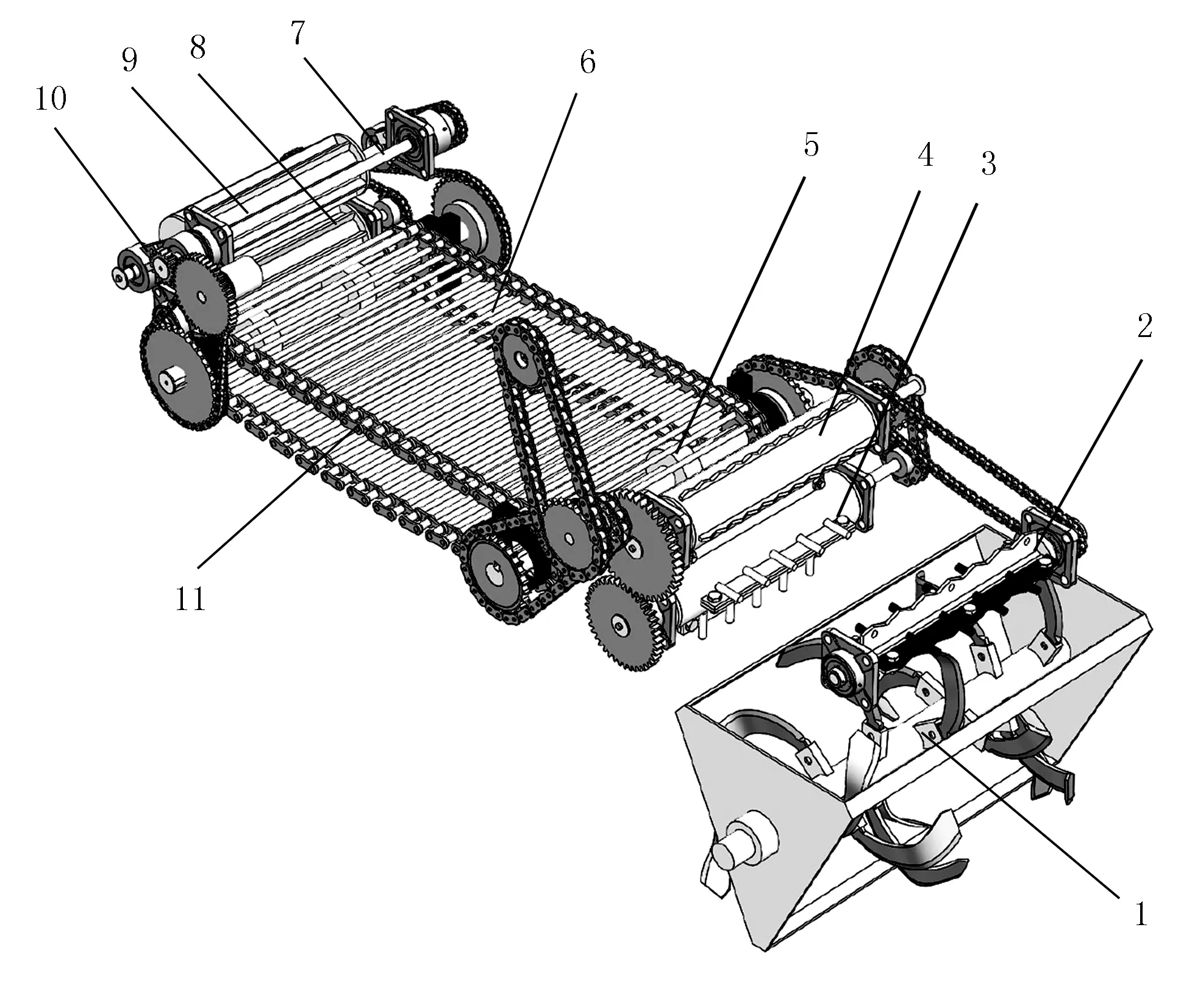

改进设计后的一体式烟秆拔秆粉碎机能一次完成烟秆的拔起、抛送、抓取、输送、去土、粉碎和收集等工作,整机结构更紧凑,适应性和作业性能更好。其主要由拔秆刀辊、夹持对辊、链网输送机、轮盘式粉碎机、汽油机、收集箱、机械传动系统及机架等组成,如图1所示。其中,输送机构由夹持送入对辊Ⅰ、链网输送机和喂料口对辊组成;粉碎机采用轮盘式粉碎机,刀辊采用掘蔸式刀辊结构设计;传动系统采用机械传动,由牵引拖拉机输出轴通过万向联结轴与分动箱连结提供拔秆刀辊和输送机构动力,汽油机单独提供粉碎机动力。

1.拔秆刀辊 2.齿梳 3.万向联结轴 4.分动箱 5.汽油机 6.粉碎机 7.收集箱 8.喂料口对辊 9.摆臂 10.机架 11.链网输送机

1.2 工作原理

一体式烟秆拔秆粉碎机由东方红ME404拖拉机提供牵引动力、拔秆刀辊动力和输送机构动力。拖拉机输出轴通过万向连接轴与拔秆粉碎机分动箱连结,将动力分至左右两端,并通过链轮减速,将动力传递至拔秆刀辊和输送机。夹持送入对辊Ⅰ和喂料口对辊通过链传动的方式与输送机链轮相连实现增速。

作业时,拔秆刀辊在分动箱动力输出轴的作用下反向旋转,从烟垄底部开始切削烟垄,并将烟秆的烟蔸从底部刨出,在拔秆横刀和齿梳的共同作用下将烟秆抛至夹持喂入对辊Ⅰ,该对辊及时地将烟秆送入链网输送机以避免烟秆与刀辊的缠绕、堵塞[7],从而实现烟秆、土壤、杂草等混合物的有效分离和将烟秆的稳定抛入链网输送机。喂料口对辊将输送机输入的烟秆夹持喂入粉碎机,通过收集箱对粉碎颗粒进行收集,完成烟秆的连续拔秆、输送、粉碎和收集的连续稳定作业。

2 关键部件设计

2.1 拔秆刀辊设计

2.1.1 拔秆刀辊结构设计

拔秆刀辊作为一体式烟秆拔秆粉碎机的核心部件,要求其功耗低、工作稳定性好、拔净率高。刀辊采用掘蔸式设计,逆时针旋转时将烟秆从烟垄底部掘出,拔净率高,且对不同的烟垄具有良好的适应性,同时可降低切土和拔秆作业的功耗[9],其结构组成如图2所示。

2.1.2 弯刀主要参数确定

采用Ⅲ型弯刀进行改进设计作为拔秆刀辊弯刀,其结构如图3所示。该结构具有较好的滑切性能,作业时,弯刀刀刃切削烟垄并将烟秆和杂草等沿刃口抛出,避免弯刀上缠草,增加其功率消耗。其主要参数包括回转半径R、侧切刃极径ρ、滑切角τn、正切部弯折半径r和工作幅宽B等[10]。

1)弯刀侧切刃曲线设计。设计的弯刀侧切刃为等进螺旋线,其方程为

ρ=ρ0+a、θ

(1)

其中,ρ0为螺线起点的极径(mm),a、为极径增加量(mm),θ为螺线上任意点的极角(rad)。

为避免无刃部分切土,ρ0可由下式求得,即

(2)

其中,S为切土节距(mm),a为耕深(mm),R为弯刀回转半径(mm)。

图3 刀辊弯刀结构图

第一代样机设计参数中,切土节距为100mm,回转半径为250mm,在田间试验时,由于刀辊和齿梳的间距较小,造成一部分烟秆尚未被抛送至传输对辊而散落在垄间,且垄体部分土壤大量堆积,使拔秆功耗增加。因此,在对弯刀进行参数改进设计时,可适当减小刀辊回转半径,本文将其值设计为240mm。

通过计算可得:ρ0=189mm。为使螺旋线能与正切刃圆滑过渡,螺旋线终点处的极径ρn一般设计为比弯刀回转半径小10~20mm,本文取ρn=R-10=230mm。

螺旋线终点的极角θn可由下式求得,即

(3)

其中,τn为螺线终点的滑切角,取值为60°,带入数值计算得θn=17.7°。

极径增加量a、的值为

a、=(ρn-ρ0)/θn

(4)

将a、的值带入式(1),并从0~θn之间分成若干份,取若干个值带入该式可分别求得对应的ρ值,做出侧切刃螺线。

2)正切部弯折半径。正切部折弯半径过小时会造成弯折圆弧处易黏土,功率消耗也增加,通常其值大于30mm。根据烟叶种植的土壤特性,正切部折弯半径取值为r=35mm,田间试验结果显示该值能够较好地满足拔秆作业要求。

3)工作幅宽。增大弯刀工作幅宽可减少刀辊上弯刀总数,但过大的工作幅宽影响弯刀的刚度和碎土质量,同时造成易铲草和烟秆的堵塞,根据烟叶种植的农艺要求,正切部折弯半径取值为B=35mm。

通过上述计算可确定刀辊旋耕刀的主要参数如表1所示。

表1 刀辊旋耕刀主要参数

2.1.3 弯刀排列设计

弯刀的排列切土扭矩、功率消耗、拔秆作业效果均有较大的影响,本文采用4n±2最优双头螺旋线排列方式,保证刀辊每转过360/°Z、有一把弯刀入土,且左右弯刀交替入土,其刀具相位角相差180°。排列的具体参数通过式(5)计算,即

(5)

其中,B为幅宽(mm),L为截面间距(mm),mQ为切削区数,m为截面数,N为总刀数,Bs为实际工作幅宽。

依据烟秆拔秆农艺要求,结合第一代样机田间试验结果,得到ΔB=700mm,L=100mm,m=8,N=14,其相继工作和同一螺旋线上的相位差分别为25.7°和51.4°。

2.2 粉碎机设计

粉碎机采用轮盘式结构,主要由切碎轴、动刀安装架、动刀片、转动飞轮滚筒、皮带轮、外壳体及出料口等部件组成,如图4所示。该结构便于加工、易于安装、结构紧凑,滚筒上可安装多个切刀,从而每个动刀的转速一致,能够获得粒径均匀的粉碎秸秆。粉碎机工作时,烟秆经过喂料对辊进入粉碎腔,对辊对秸秆起限位和喂入作用;在粉碎腔入料口下底面安装有定刀,秸秆在入料口处受到安装在转子上高速旋转的动刀与定刀配合产生的剪切作用,从而被切成碎片。

1)粉碎机构刀辊转速确定。粉碎机构刀辊转速的高低是影响秸秆粉碎效果和粉碎效率的主要参数之一。任何秸秆的切割都有一定的速度要求,相关资料表明:切断烟秆等秸秆的线速度在13.6~30 m/s之间[10,12]。因此,可根据下式计算出粉碎机刀辊主轴转速,即

(6)

其中,v2为粉碎秸秆的切割线速度(m/s),r为动刀片刃线的回转半径(m),n2为粉碎机构刀辊主轴转速(r/min)。

r取150mm,根据烟秆的切割特性,v2取25m/s,计算可得n2=1 590r/min。

1.动刀片 2.定刀 3.转动飞轮滚筒 4.带轮 5.出料口

2)刀片参数确定。粉碎刀的刃角越小,刀刃越锋利,切削性能越好,但硬度小,易卷刃、易磨损,参考自磨刃刀片的设计原理和设计参数,刀片的刃角取30°,使其具有自磨刃效果。

刀片的厚度会影响刀片质量、转动惯量和变形量,随着厚度的增大,刀片质量与转动惯量随之增大,变形量减小。由于对烟秆进行粉碎时采用滚筒式直刀粉碎方式,所以需要较大的转动惯量,且刀片需要较好的抗变形性能。因此,刀片厚度取为10mm,长度为300mm。

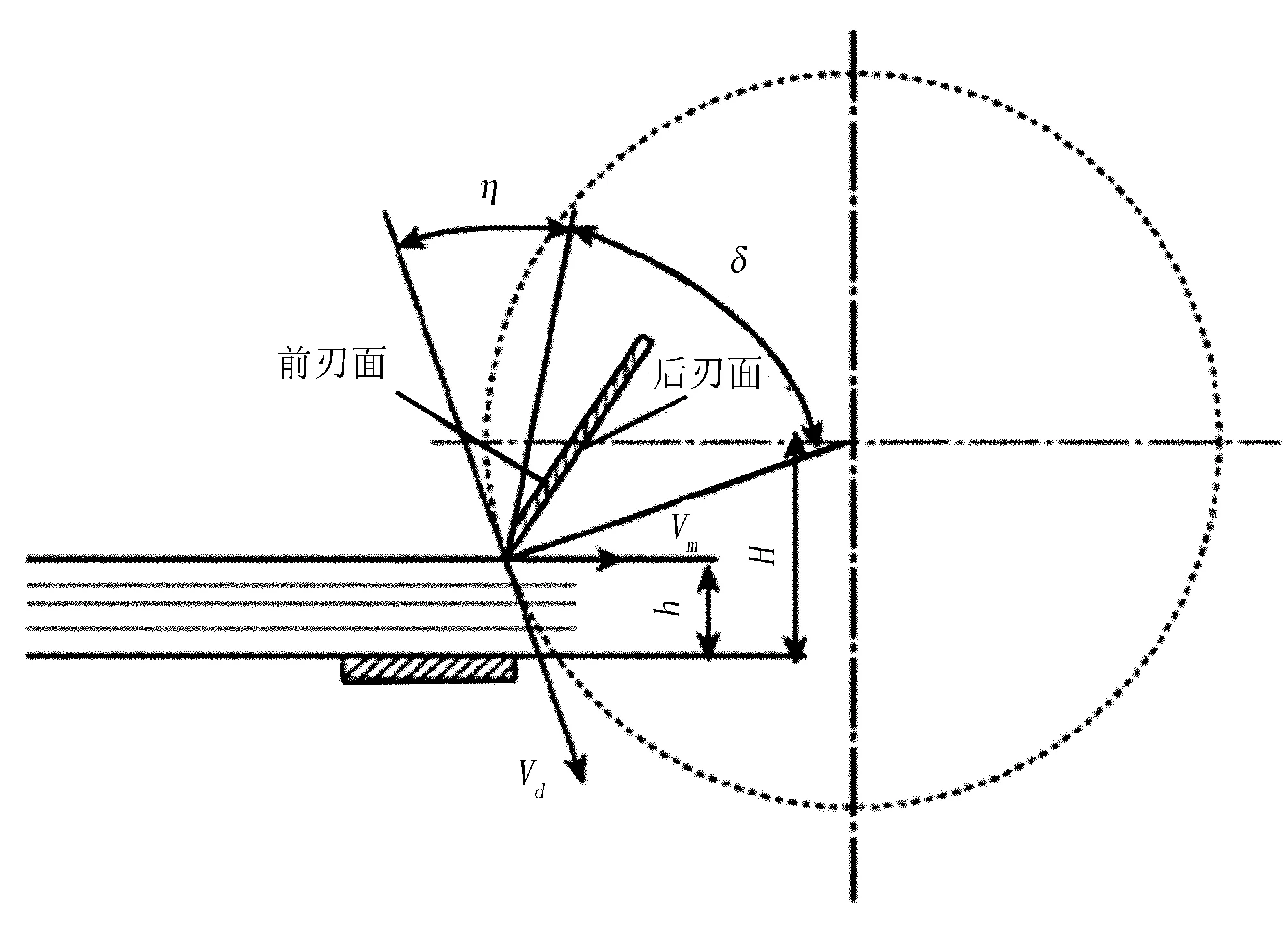

3) 粉碎刀安装参数确定。动定刀之间的安装位置关系如图5所示。将定刀安装在入料口下底板处,在秸秆切碎过程中首先起到对秸秆的支撑作用,其次与动刀配合对秸秆进行剪切。当定刀位于转子中心轴上方时,动刀在切碎过程中会对秸秆产生向外的推力,影响秸秆的喂料力度,增大功耗[13];当定刀与中心轴水平时,动刀与秸秆进行垂直切割,切割力度大,但粉碎刀没有将切断后的秸秆带入粉碎腔的分力,完全靠喂料口对辊的传输作用进行喂料,因此秸秆切断后喂入效果较差;当定刀位于转子中心轴下方时,在粉碎过程中,动定刀之间形成一定夹角,动刀在秸秆喂入方向会产生分力,利于秸秆的喂入。

根据农业机械手册[14]可知

H=d+rvm/vd

(7)

其中,H为定刀相对主轴中心的距离(mm),d为秸秆直径(mm),r为动刀片刃线的回转半径(mm),vm为喂料速度(m/s),vd为动刀刃线速度(m/s)。

图5 动定刀位置关系

2.3 输送机构设计

一体式烟秆拔秆粉碎机输送机构由夹持喂入上下对辊、链网输送机及喂料口对辊组成,如图6所示。

1.刀辊 2.齿梳 3.夹持喂入对辊Ⅰ下辊 4.夹持喂入对辊Ⅰ上辊

刀辊反向旋转切削烟垄将烟秆从底部掘出,在与齿梳的共同作用下抛送至夹持喂入对辊,在夹持喂入辊上辊顺时针旋转、下辊逆时针旋转的共同作用下,将烟秆夹持送入输送机构;喂料口对辊将链网输送机输送的烟秆喂入粉碎机进行粉碎。其中,喂料口对辊上辊采用浮动式设计,保证适应不同直径的烟秆。

2.3.1 对辊设计及参数分析

1)对辊直径。在烟秆传输过程中,对辊的尺寸参数对烟秆的抓取、输送和粉碎有着重要的影响[7]。对辊直径过小,将会造成缠草、打滑和堵秆等;而直径相对较大时,烟秆能准确地进入链网输送机,作业性能较好。因此,将最小对辊直径作为烟秆稳定传送的依据,以夹持喂入对辊为例进行受力分析,如图7所示。

图7 夹持喂入辊受力分析

烟秆喂入夹持对辊时,受到两辊之间的挤压力F,此时产生的摩擦力为μ·F,对辊要能完成将烟秆送入链网输送机,则必须满足

2Fsinα≤2μ·Fcosα

(8)

故

μ=tgφ≥tgα,即φ≥α

式中α—挤压力与两辊轴心的扎角;

φ—烟秆与夹持对辊表面的摩擦角。

μ—烟秆与夹持对辊表面的动摩擦因数。

对喂入夹持对辊进行受力分析,设烟秆半径为r,上下对辊间的间距为2e,则

O1O2=2R+2e=2Rcos2α+2r

(9)

因φ≥α,可得对辊最小直径为

(10)

烟秆喂入夹持对辊表面摩擦角φ=17°~27°,设计时,根据烟秆传输特性,本文取φ=20°,取r=20mm,e=15mm,计算可得夹持喂入对辊直径为R≥21.5mm。

高低温测试主要是为了测试玻璃钢中间管在高低温环境下的复合材料耐高、低温能力以及粘接性能。测试时要求将玻璃钢中间管放置在高低温箱中,控制高低温箱的温度在-45 ℃~55 ℃温度范围内变化,连续8天。8天后对产品进行外观检查,如外观检查没有发现明显缺陷,可进行下一步的极限载荷试验和疲劳载荷试验。

2)对辊转速。喂料口对辊的转速根据粉碎机的作业指标、粉碎机转速和喂入辊半径确定。设刀盘上前后两把刀切削烟秆时烟秆前进的距离为s,则s等于喂入对辊外圆周单位时间滚过的线位移除以粉碎机单位时间内切削的次数[15],根据粉碎粒径L≤40mm可知,s≤40mm,可求得喂入辊的最大转速为

(11)

其中,nw为喂入辊转速(r/min),nr为粉碎机刀盘转速(r/min),N为刀盘上安装动刀的数量,Dw为喂入辊直径(mm)。

将nr=1 590r/min、Dw=90mm、N=2带入式(11)中可求得喂料口对辊转速为451r/min。

同时,根据课题作业指标和拔秆作业农艺要求,为避免烟秆的堵塞,夹持喂入对辊的线速度需大于刀辊的线速度,刀辊设计回转半径为R=240mm,设计转速为n1=110r/min,可求出夹持喂入对辊的转速nj为

njRj≥n1R=26.4

(12)

根据对辊工作过程分析,确定夹持对辊直径Dj=120mm,可求得nj≥440r/min,设计取值与喂料对辊转速相同,可得nj=440r/min。

2.3.2 链网输送机结构设计

链网输送机主要完成由夹持对辊处抛送过来的烟秆的输送,采用此结构代替原来的多对对辊的输送机构,避免在机组高速行进时跟烟秆同时进入输送对辊造成的堵秆现象,同时该结构还具有良好的去土效果。已加工的链网输送机构主要由导槽、限位调节轴承、机架、输送链、张紧轮和输送网组成,如图8所示。

1.导槽 2.限位调节轴承 3.机架 4.输送链 5.张紧轮 6.输送网

(13)

其中,n1为输送机转速;v1为输送机线速度;r1为链轮z7外径,采用16A链条,节距为25.4mm,其外径为112mm。通过计算可得输送机链轮的转速为64r/min。

2.4 传动系统设计

一体式烟秆拔秆粉碎机的传动系统如图9所示。拖拉机动力输出轴通过万向传动轴将动力传递到拔秆粉碎机分动箱,分动箱将动力分至左右两侧,分别带动拔秆刀辊链轮(z20)和链式输送机链轮(z6)使拔秆刀辊和输送机工作。其中,z3、z4、z5、z6为二级减速机构链轮。在链式输送机前轴上安装链轮(z11)带动对辊1下辊和齿梳工作,对辊1上下辊之间通过一对直齿圆柱齿轮(z16、z15)啮合实现动力传递。其中,z11、z12、z13、z14为二级增速机构链轮。在链式输送机的后轴一端上安装链轮z21与z22、z23、z24组成增速机构实现链轮的同向增速,另一端先通过链轮z25、z26实现一级增速,再通过齿轮z27、z28实现反向增速,驱动喂料口上对辊驱动轴,驱动轴与喂料口上对辊通过链轮(z29、z30)实现动力同向传递。粉碎机由宗申188F汽油机(功率8.3kW)采用带传动的方式单独提供动力。

1.万向传动轴 2.分动箱 3.齿梳 4.链式输送机 5.对辊1下对辊

牵引拖拉机为东方红ME404拖拉机,动力输出轴最大转速为720r/min,稳定输出时约为640r/min,而分动箱内圆锥齿轮z1/z2=2∶1,则链轮z3、z19的转速为320r/min。

由前节计算可知:输送机链轮z7的转速为64r/min。由前面计算可知:喂料口和夹持对辊转速均为451r/min,拔秆刀辊转速为110r/min,求出各齿轮的传动比为

(14)

(15)

(16)

(17)

根据以上传动比,结合安装尺寸,可计算出各齿轮、链轮的齿数并选型。

3 拔秆刀辊功耗仿真分析

3.1 刀辊功耗理论计算

机具在作业时,拔秆刀辊反向旋转切削烟垄,将烟秆从根部抛出并在拔秆横刀和齿梳的共同作用下将烟秆送入夹持喂入对辊,整个过程影响拔秆刀功率消耗的主要因素为旋耕刀切削土壤时的切削阻力和摩擦阻力及拔秆横刀抛土产生的阻力所做的功。由于目前尚未有对烟秆拔秆粉碎机功率的定量计算方法,只能借鉴工作原理与拔秆粉碎机类似的潜土旋耕机的经验公式来近似表达拔秆刀辊的功率消耗模型,该经验公式描述的功耗主要由切土功耗和抛土功耗两部分组成,其表达式为[15]

(18)

其中,η为旋耕机传动功率,η=0.8~0.9;p0为旋耕切土比阻(N/m2),与土壤特性、含水率、耕深、切土节距等诸多因素有关,采用实测数据;vd为刀辊外周线速度(m/s);R为刀辊半径(m);n为刀辊转速(r/min);δ为耕前土壤密度(kg/m3),采用实测数据;B为耕幅(m);d为耕深(cm);vm为机组前进速度(m/s)。

结合农业机械手册,参照贵州地区烟草种植条件及土壤环境:d=20cm,vm=0.37m/s,B=0.7m,R= 0.24m,n=110r/min,η=0.9,p0=4.1×104N/m2,δ=2.05×103kg/m3,计算得拔秆刀辊的功率消耗为p拔秆刀辊=2.85kW。

3.2 拔秆刀辊切削烟垄数值模拟仿真分析

1)仿真模型的建立及参数设置。将拔秆刀辊在SolidWorks中按标准尺寸建模后导入EDEM中,设定拔秆刀辊前进速度为0.37m/s,方向为Z轴正方向;旋转速度为110r/min,方向为-Y轴方向;运动时间均为1~3.5s,X轴正方向为重力加速度方向,大小为9.81m/s2。仿真中拔秆刀辊采用与实际相符的45钢,选择半径为5mm的球体颗粒作为烟垄土壤颗粒模型,计算出满足烟垄尺寸要求的颗粒数为290 000颗。设置颗粒总数为290 000颗,颗粒生成速度1m/s,方向为X轴正向,生成速率为300 000颗/s,类型为Virtual。选择土壤颗粒之间、土壤颗粒与拔秆刀辊、土壤颗粒与土槽接触模型为Hert-Mindin wit Bonding接触模型,仿真参数按表1设置,设置仿真时间为3.5s,仿真步长为瑞丽时步的20%,即3.738 42e-05s,记录数据时间间隔为0.01s,得到拔秆刀辊-烟垄的仿真模型

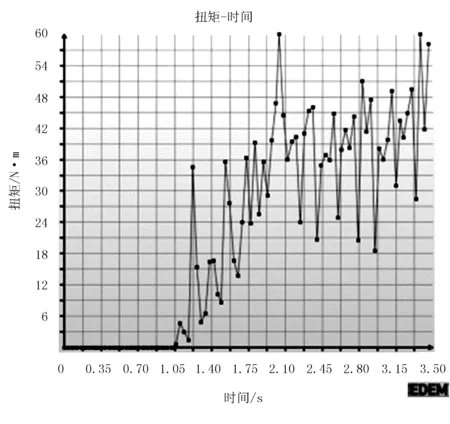

2)仿真结果及分析。拔秆刀辊反转切削烟垄时,刀辊一边随粉碎机前进,一边旋转完成烟垄的抛土。在设定时间范围内,拔秆刀辊切削烟垄的过程如图10所示。

(a) T=1.08s

(b) T=2.47s

利用EDEM后处理模块生成拔秆刀辊切削烟垄仿真的扭矩曲线图,得到烟垄切削过程中的扭矩值随时间变化如图11所示。在T=1.0s后,随着拔秆刀辊的旋转切入,刀辊开始接触烟垄,在旋耕刀和拔秆横刀作用下对烟垄进行破坏并切入烟垄,拔秆刀辊扭矩值由0N·m逐渐增大,之后拔秆刀辊完全切入烟垄,实现刀辊的稳定切土抛土作业,其扭矩值也趋于稳定,并大体呈周期性循环的规律,具有峰值且呈周期交替变化,大小为36~60N·m,平均扭矩值为43N·m,峰值出现在拔秆横刀切入垄底时。

图11 拔秆刀辊切削扭矩值

拔秆刀辊切削烟垄功耗主要包括旋耕刀和拔秆横刀破土消耗的能量及拔秆刀辊自身运动的动能。利用EDEM后处理模块中扭矩T和水平分力Fz仿真数据求解出拔秆刀辊切削烟垄的功率曲线,如图12所示。

图12 拔秆刀辊切削功耗

由图12可知:随着拔秆刀辊逐渐切削进入烟垄,刀辊切削功耗逐渐增加,最后趋于稳定,功耗变化趋势与扭矩值变化趋势一致。在1~2s时,拔秆刀辊开始运动并逐渐切入烟垄,刀辊切削烟垄功耗呈不断增大趋势;在2~3.5s之间,拔秆刀辊完全切入烟垄,刀辊开始稳定切削烟垄,此时切削功耗趋于稳定,数值为1.5~3.8kW,平均值为3.02kW,与由旋耕机经验公式得到的推导值误差为5.63%。误差来源除土壤特性和工作条件略有差异之外,还由于潜土旋耕机的经验公式计算出的功率只考虑到旋耕刀切土和抛土造成的消耗,而拔秆刀棍的横刀在切土和抛土过程中还会产生一部分的功率消耗,所以仿真平均值略比计算理论值偏大。因此,利用离散元仿真模拟方法来研究拔秆刀辊切削烟垄的功耗是合理可行的,同时也验证了该仿真切削模型的正确性。

4 结论

1)介绍了一体式烟秆拔秆粉碎机的结构及工作原理,并对拔秆刀辊参数、粉碎机结构、输送机构和传动系统等关键部件分别进行了改进设计,形成新一代的拔秆粉碎机样机。

2)通过设计与分析,确定了最优双螺旋排列下拔秆刀辊的弯刀的参数:回转半径R=240mm,正切部弯折半径r=35mm,工作幅宽b=35mm,转速为110r/min。轮盘式粉碎机的主要参数为:主轴转速为1 590r/min,刀片厚度为10mm,长度为300mm。另外,设计出由齿梳、夹持喂入对辊Ⅰ、链网输送机和喂料口对辊组成的传输机构,确定了夹持喂入对辊的直径Dj=120mm,喂料口对辊的直径Dw=90mm,夹持喂入辊和喂料口对辊转速nj=451r/min,链网输送机的转速为64r/min,并完成机械传动系统的设计和各传动部件传动比的计算。

3)通过借鉴潜土旋耕机的经验公式推导出拔秆刀辊的功率消耗的理论值为2.85kW。同时,进行拔秆刀辊切削烟垄时扭矩和功耗的EDEM数值模拟仿真,结果表明:刀辊稳定切削烟垄时的作业平均功耗为3.02kW,与由旋耕机经验公式得到的推导值误差为5.63%。造成误差的主要原因为潜土旋耕机经验公式计算出的功率值尚未考虑到拔秆横刀造成的功率消耗,验证了理论计算结果的可靠性。