自动化穴盘育苗移栽机的设计与试验

胡 越,王志明,张 合

(南京理工大学 机械工程学院,南京 210094)

0 引言

育苗移栽可提高农作物生育期,有效提高社会效益和经济效益。传统的移栽设备工作效率较低,限制了经济效益的增加。穴盘育苗移栽机的使用,可以缩短育苗周期,代替手工移栽,降低劳动强度,提高生产效率,进一步提高农业的现代化、工厂化和自动化[1]。日本研制出了纯机械式移栽机,但传动结构设计繁琐,主要依靠凸轮等机械的曲面轮廓完成取苗动作,作业精度较低,难以适应育苗基质不同的育苗。意大利研制出的自动移栽机采用气动方式移栽育苗,但难以解决气动系统振动较大的问题,定位精度低。我国研制的移栽机是20世纪80年代的半自动式蔬菜移栽机,大多采用人工分方式栽植育苗,人力成本高,劳动强度较大,栽植速度较低[2-4]。

为此,针对国内穴盘育苗移栽的现状,综合分析对比了国内外机械化及自动化移栽机的优缺点,设计了基于CoreXY运动结构和同步带传动的自动化穴盘育苗移栽伺服控制平台。工作时,PLC控制伺服电机驱动同步带传动,使移栽机械手到达育苗上方指定位置,随后用气动元件驱动机械手完成抓/放苗的移栽作业,提高了种苗效率,降低了移栽成本,实现育苗的高效移栽,提高了经济效益。

1 总体结构设计及原理

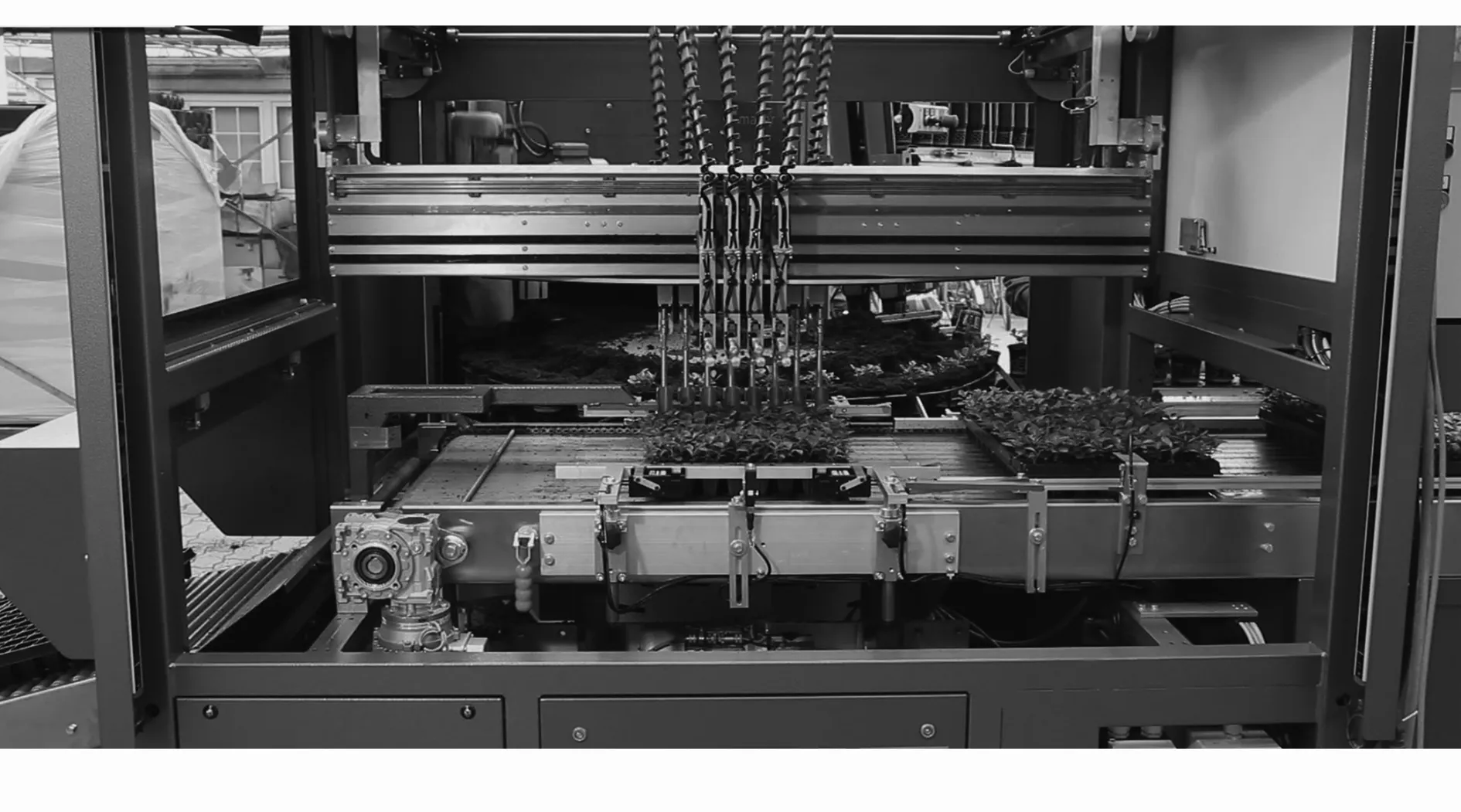

穴盘育苗移栽机主要由伺服驱动端、十字同步带传动端、育苗移栽端和穴盘输送端等部分组成,如图1所示。

1.穴盘输送端 2.伺服驱动端 3.育苗移栽端 4.十字同步带传动端

区别于传统在X和Y方向各采用两台电机协调驱动的XY移栽平台,通过借鉴并优化3D打印机中CoreXY机构,即采用单根同步带作为传动介质,仅采用两台伺服电机进行驱动,通过组合两台电机不同的旋转运动方式,实现取/放苗机械手在空间XY方向的移动[5]。

1.1 伺服驱动端

伺服驱动端主要由西门子1FK7060-2AC71-1FH1-Z J05伺服电机、7:1减速机、BF2型梅花联轴器和西门子S7-200 CPU224CN系列PLC组成。其中,伺服电机、配套减速机和PLC作为输入控制端,采用AF型30齿数的同步带轮和8M-HTD型号同步带(节线长840mm)传递动力到十字同步带传动。

1.2 十字同步带传动端

十字同步带传动端主要由AF型同步带轮(齿数30,内孔25mm),8M-HTD圆弧同步带(带宽30mm,节线5728mm),AF型张紧轮(内孔10mm),直线运动模块(竖直方向:上银HGR20R螺栓上锁式直线导轨和HGW20CC法兰型滑块;水平方向:HGR25螺栓上锁式直线导轨和HGW25CC法兰型滑块)组成。

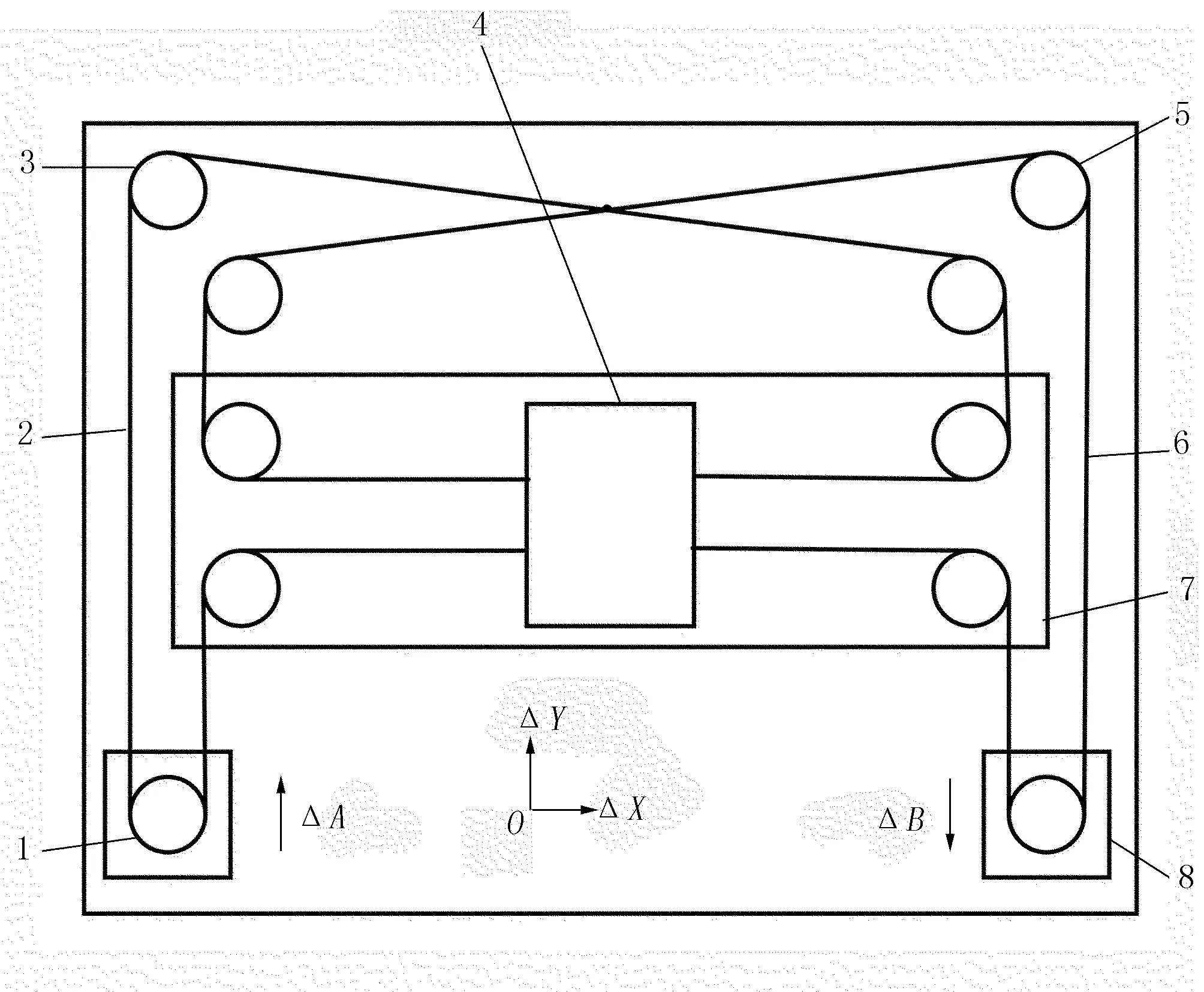

传动原理:借鉴3D打印机中的运动结构[6],如图2所示。图2中,ΔA为左侧伺服电机位移(mm),ΔB为右侧伺服电机位移(mm)。

1.左侧伺服电机 2.左侧同步带 3.左侧同步带 4.负载重物 5.右侧同步带轮组 6.右侧同步带 7.支撑架 8.右侧伺服电机

此机构运动方程中负载重物的X、Y轴位移和电机位移的运动关系可分别表示为

(1)

ΔA=ΔX+ΔY,ΔB=ΔX-ΔY

(2)

式中 ΔX—负载重物的横向位移(mm);

ΔY—负载重物的纵向位移(mm);

ΔA—左侧伺服电机位移(mm);

ΔB—右侧伺服电机位移(mm)。

由于单根同步带的节线长度不变性,左右两侧电机同向旋转时,机械手在X轴方向移动;两台电机反向旋转时机械手在Y轴方向移动。由于采用两台电机进行驱动,相比较于单轴电机的驱动方式[7],平摊减轻了电机的负载,降低了同步轴对扭矩、跨度和刚度的要求;相比较于XY方向分别采用两台电机的四轴驱动方式[8-9],大大优化了控制系统的复杂度,降低了对各轴电机的协调控制要求,从机械结构和控制方式上对传统移栽机进行了优化。

基于CoreXY运动结构设计的十字同步带传动端(见图3),整体传动端采用单根开口同步带,从左端同步带轮和右端同步带轮接入开口同步带,经过中间的链接板上的4个张紧轮张紧同步带,竖直同步带轮通过竖直方钢管上的开口槽可以调节同步带张进程度,保证机构紧密性及较小传动误差。同步带在下方同步带压板处被压紧,实现开口同步带的固定[10],优化后的结构如图3所示。

1.同步带压板 2.水平导轨 3.左端同步带轮 4.左伺服电机 5.张紧轮 6.竖直同步带轮 7.竖直方钢管 8.开口槽 9.链接板 10.右伺服电机 11.右端同步带轮 12.同步带

根据CoreXY运动结构原理,左右伺服电机顺时针旋转,育苗移栽端在X方向移动;逆时针旋转组合,其在Y方向移动。因此,仅通过两个伺服电机的协调运动即可实现育苗移栽端在空间上的移动。

1.3 育苗移栽端

育苗移栽端主要由笔形气缸、亚德客4V110-06-A-I型三位五通出线式电磁阀、双夹片式移栽机械手和机械手组成,如图4所示。

横移调节板上设有弧形槽,可以调节机械手固定板的倾斜角度,从而满足实际的育苗移栽作业条件。直线运动模组和齿轮齿条模块装配到一起,机械手固定板上装配有步进电机和双夹片式移栽机械手。

步进电机驱动齿轮齿条模块传动,通过直线运动模组,机械手可做纵向直线运动,到达育苗盘的上方位置;之后,笔形气缸驱动机械手在竖直方向上完成抓取和释放育苗。

1.育苗盘 2.横移调节板 3.笔形气缸 4.步进电机 5.机械手装配板 6.齿轮齿条模块 7.直线运动模 8.双夹片式移栽机械手

1.4 穴盘输送端

穴盘输送端主要由西门子1FK7015直流电机及减速机、链齿轮及配套铰链、到位传感器、穴盘U型支撑板、育苗盘组成,如图5所示。穴盘输送端采用直流电机和链轮传动,以540mm为一段间隔在链节前后两端设置穴盘推杆,直流电机驱动链轮传动,链节上的穴盘推杆推动盘在穴盘顶板上做直线运动,穴盘推杆可以较大程度地减弱因皮带打滑对育苗移栽精确度的影响,提高移栽机械手的移栽效率[11-12]。

1.直流电机及配套减速机 2.链轮 3.链节 4.穴盘推杆 5.穴盘 6.穴盘限位板 7.穴盘架 8.穴盘顶板

2 运动控制协调系统

2.1 控制系统综述

伺服电机驱动器传递旋转信号给伺服电机,内置的旋转编码器对电机旋转反馈控制,电机驱动十字同步带传动端,带动育苗移栽端中的机械手在穴盘上方做横纵向往复运动,机械手在穴盘移动方向上由近至远一次抓取育苗。机械手通过到位传感器从初始标记点上方开始作业,每次按列取苗,传感器的标记到位信号重新对机械手空间定位,尽可能较小累计误差,从而确保机械手的定位精度[13]。机械手采用两指夹钳式抓取育苗,笔形气缸驱动机械手纵向下移、出针、苗针机械抓紧和上移4步完成取苗动作;放苗动作由机械手针头的张开和缩回两步完成。

穴盘移栽端步进电机驱动链条,链条间的穴盘推杆横向推动穴盘做横向间歇式直线进给运动。链条模块横向按列进给1次穴盘,通过传感器标记穴盘停靠位置,传递给上位机,等待运动控制信号实现育苗的识别和后续抓取操作[14]。

上位机基于OPENCV机器视觉库构建了育苗图像收集与运算系统。当机械手进行抓苗操作时,搭载的摄像头拍摄收集育苗图像,传递给上位机进行分析运算。若判定为劣质苗,则气动控制机械手丢弃;若为正常苗,则当育苗运动到苗盘上方时,机械手气动松开,育苗进入苗盘坑,完成移栽操作[15-16]。

2.2 控制系统硬件组成

运动控制系统主要由西门子PLC运动控制器、电机旋转编码器、伺服电机、配套减速器、机械手位置识别传感器、育苗盘到位传感器、链节驱动步进电机、机械手行程开关、笔形气缸、气功电磁阀和两夹片式机械手组成[17]。控制系统的电气接线图如图6所示。

图6 控制系统电气接线图

采用西门子S7-200型号的CPU224CNPLC控制器,伺服电机选用西门子1FK7060-2AC71-1FH1-Z J05型号的永磁同步交流伺服电机和配套7:1减速机,穴盘电机选用西门子1FK7015直流伺服电机,编码器选用欧姆龙的E6B2-CWZ5C增量式编码器。西门子S7-200PLC控制器通过I/O口依次输出电机驱动脉冲信号、穴盘输送端传感器到位信号、笔形气缸行程信号,穴盘端和伺服驱动端的电机接受PLC脉冲信号完成运动系统的协调控制[18-19]。笔形气缸选用亚德客4V110-06-A-I型三位五通出线式电磁阀,通过PLC输出信号给继电器完成控制,当各端机械手完成穴盘最后1列的取苗操作时,蜂鸣器报警,提示补给穴盘[20]。

2.3 驱动电机控制参数整定

西门子PLC控制器含有运动控制模块,可以调用MAP模块库定位电机运动位置。通过调用Q0_X_CTRL模块设计电机开/关频率(VSS)、最大加速时间(ADT)和最大频率(VM)等限定电机运动状态,通过Move模块设定电机旋转方向、运动步数(N)和初始转速(V)[21]。

驱动端伺服电机运动参数设计:根据控制平台限定的移栽速度,设定VSS=60Hz、VM=15 000Hz、ADT=0.080s。

取36株/(min·行)为育苗移栽速度,两个双夹片式机械手协调完成取/放苗,设定周期Ts=2.0s。由于移栽端竖直下行、机械手出针、加紧、移栽端竖直上升、机械手松开和收针6个动作需要按顺序依次完成,预留每个动作时间为0.1s,机械手单程移栽育苗的行程时间Tsg=0.60s,则

(3)

式中Nmax—负载重物横向位移(mm);

Lmax—单次最大行程(mm);

Dz—同步带轮中径(mm);

Nl—旋转编码器线数(个)。

取Lmax=400,Dz=22,Nl=900,由此计算可得Nmax=5208mm,则

(4)

式中Nmax—负载重物横向位移(mm);

Tsg—机械手单行程时间(s);

V—电机频率 (Hz)。

由此计算取电机频率V=1015Hz。

移栽端步进电机运动参数设计:根据控制平台限定的穴盘传输速度要求,取VSS=60Hz、VM=15 000Hz、ADT=0.15s。电机单次进给穴盘行程为50.0mm,横向进给1列和1个穴盘的行程为450mm,则

(5)

式中L—穴盘进给行程(mm);

φ—步进电机步距角,取0.20°;

Dl—驱动链轮和从动链轮中径(mm)。

取Dl=75.6mm,φ=0.20°,则

(6)

式中V—电机频率(Hz);

N—步进电机脉冲数(个);

T—电机运行时间(s)。

由此计算可得:单次进给穴盘时,N=379,V=260Hz;进给1列和1个穴盘时,N=3 410,V=2 352Hz。

3 移栽试验与结果

3.1 试验条件

移栽试验选在南京市玄武区南京理工大学机械工程学院,由于穴盘通过步进电机在穴盘顶板上进给,可以在室内进行试验,以保证试验地势平坦。试验温度为27℃,试验采用540mm×280mm×40mm (长×宽×高)的4×8孔育苗盘,育苗选用15天的西红柿苗。苗盘纵向间距设定为300mm,横向间距设定为400mm,移栽平均速度保持在1m/s左右。试验现场如图7所示。

图7 育苗移栽试验图

3.2 试验方法

试选取3个型号尺寸为2 500mm×400mm×126mm (长×宽×高)的U型板支撑育苗盘,每个U型板纵向放置1个穴盘,穴盘间距为300mm。启动移栽控制系统后,步进电机驱动链轮,纵向进给1个穴盘,当穴盘到达指定位置后,到位传感器通过I/O口发出电磁信号经过PLC到达上位机的图像运动处理系统,上位机采集育苗图像并识别出移栽目标苗,经过通讯接口控制运动协调系统按照1m/s的速度驱动机械手进行移栽作业。从采集的第1个育苗开始,依次记录汇总移栽时间、移栽次数、成功次数和育苗总株数,直到完成穴盘最后1个育苗;随后,机械手回到初始位置到位传感器标记坐标点,准备下一组苗盘的移栽试验。

试验效果测定方法为

(7)

式中A—移栽成功率(%);

Sc—机械手成功移栽育苗数(株);

Sα—育苗总数(株)。

3.3 试验结果

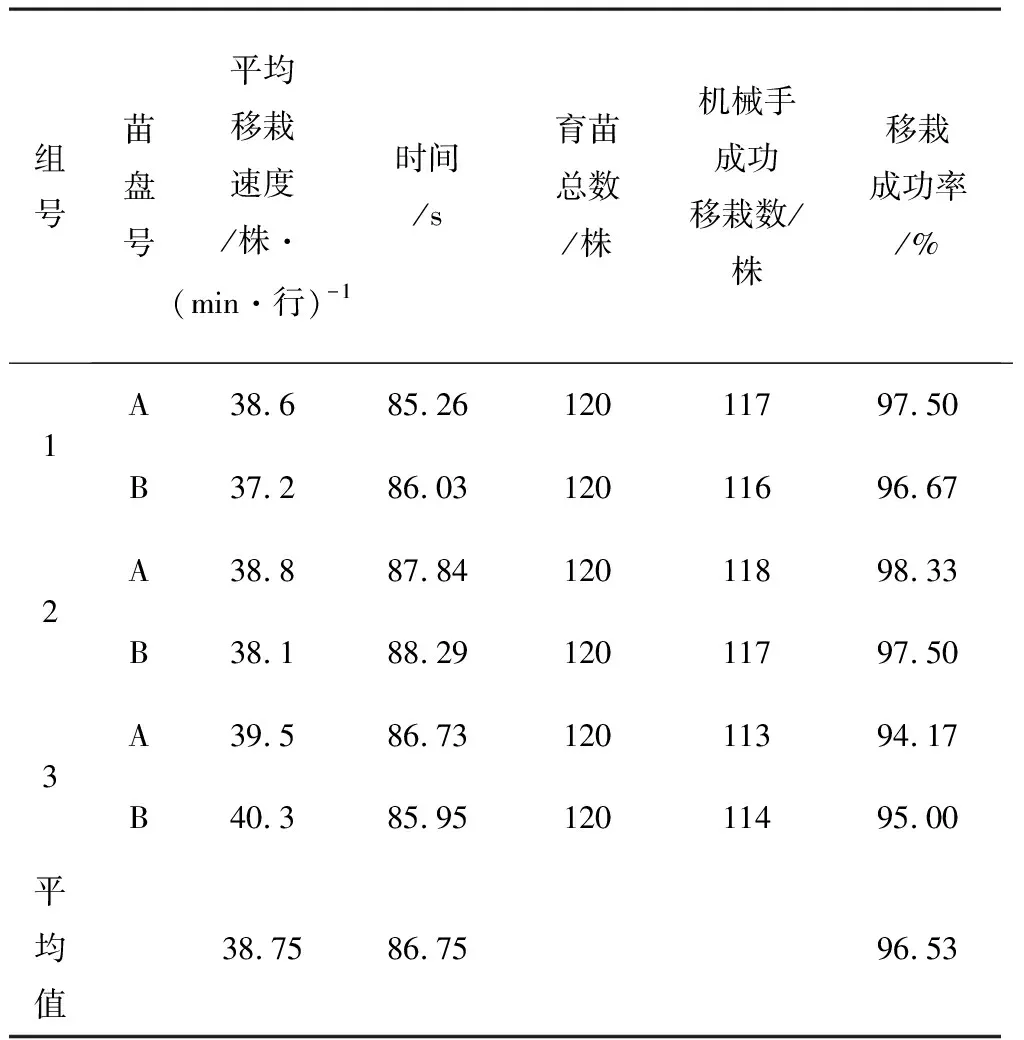

多组移栽试验表明:该移栽伺服控制平台下,伺服电机运行较为平稳,运动冲击较小,育苗定位准确;机械手气动取苗、移栽、放苗动作协调稳步运行,动作准确度较高;步进电机可纵向平稳地进给苗盘。育苗移栽结果如表1所示。

表1 育苗移栽结果

由表1可知:当平均移栽速度为38.75株/min·行时,机械手平均移栽成功率为96.53%,基本达到38株/min·行的标定移栽速度。由于受穴盘中育苗健康状况和基质土壤的影响,25株育苗未能成功移栽。相比较于第1组,第2移栽速度略高于平均移栽速度38.75/min·行,移栽成率较高;第3组相比较于第1组和第2组,由于移栽速度较快,机械手抓/放育苗动作和伺服平台整体运动不协调,导致育苗移栽失败。

4 结论

1)基于西门子PLC和3D打印机中的运动结构,设计了新型十字同步带传动机构,优化了伺服运动系统的控制复杂度,简化了移栽机整体结构,实现了伺服电机和穴盘步进电机的驱动和定位控制,完成了机械手空间定位、取/放育苗、定位穴盘和移栽育苗等一系列动作的协调控制。

2)伺服电机驱动机械手完成不同育苗盘间的往复运动,并配合气动元件达到了38.75株/min·行的抓/放苗移栽速度和96.53%的平均移栽成功率。当移栽速度明显高于38.75株/min·行时,机械手气动动作和伺服平台运动不协调,致使移栽成功率明显降低。此外,育苗健康状况和土壤基质也是移栽成功率的影响因素。