成熟期马铃薯秧的单位直径最大剪切力试验研究

辛青青,吕钊钦,2,刘理民,程祥勋,张万枝,2

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018;2.山东省园艺机械与装备重点实验室,山东 泰安 271018)

0 引言

马铃薯是我国重要的农作物之一,被农业部认定为继水稻、小麦、玉米之外第四大粮食作物,对于保障我国粮食安全和生态环境的稳定具有重要作用。“十二五” 以来,我国马铃薯生产实现稳定发展,总产量超过9 000万t[1]。马铃薯茎叶单产约18~55.95t/hm2,年产量约1.2~1.8亿t,以可转化率30%和青贮产品得率1∶0.4计算,可产青贮饲料1 440万t[2]。马铃薯的秧藤和薯渣可以经过青贮处理作为牲畜饲料,具有很高的回收利用价值。微生物发酵具有可改善马铃薯秧藤和薯渣的粗纤维结构、改善适口性、降低毒素含量、提高营养价值和能稳定贮存等特点[2],研究马铃薯秧的力学特性对马铃薯杀秧机、割秧机和马铃薯秧蔓切割机等农用机械刀具的结构设计和参数优化具有重要的指导意义。马铃薯秧的物理特性试验指标包括:压缩、剪切、弯曲和拉伸,针对马铃薯秧蔓不同的处理方式,需要测定不同的物理特性指标,如对马铃薯割秧机的刀具进行设计和优化时,需要测定马铃薯秧的密度、剪切强度及弹性模量等。国内外对农作物秸秆的力学特性研究起步较早,辛杰利用万能试验机做拉伸试验对成熟期大蒜的茎秆进行抗拉强度、挤压强度、起拔力等测试,研究了茎秆直径大小、含水率多少、加载速度大小对大蒜茎秆抗拉强度的影响[3]。王帅等使用万能试验机对玉米鲜秸秆进行力学特性试验,获得玉米秸秆的相关力学参数数据[4]。

本文针对成熟期马铃薯秧进行多因素分析,主要探讨径向剪切时,取样部位、含水率和剪切速度对马铃薯秧的单位直径最大剪切力的影响规律,并进行单因素分析和交互作用分析,为马铃薯杀秧机和马铃薯秧切割机的刀具设计和仿真优化提供技术支持。

1 试验材料采集与研究方法

1.1 试样采集

马铃薯秧样本以中薯8号为试验对象,于2018年6月13日取自山东省泰安市农业科学研究院马铃薯种植基地。基地内马铃薯种植模式为单垄单行种植,全部采用人工劳动起垄,垄高25cm左右,垄距80cm左右,株距大约25cm。试验材料取样时将马铃薯连根拔起,取样后在马铃薯秧上撒上矿泉水,用保鲜膜包起来,做好保鲜工作,以保持马铃薯秧蔓含水量不因植物呼吸作用而产生较大变化;取样后在实验室去除枝叶、分枝,留下主茎部分作为样本。

1.2 试验仪器

试验设备主要包括电子控制式万能试验机(WDW-5E型)(见图1)、水分烘干箱(见图2)、电子天平、剪刀、游标卡尺和直尺等工具。应力-应变关系图及载荷-位移关系图可由计算机通过内置程序计算,最终以描点方式给出关系图,各点坐标及结构参数由计算机主动生成的文件得出。

图1 微机控制式电子万能试验机

图2 水分烘干箱

1.3 试验方法

1.3.1 剪切试验

剪切试验前,先对马铃薯秧样本进行处理,去除叶子和侧枝,留下主茎秆部分作为试验对象。从马铃薯秧根部向上每5cm进行一次取样,分别为下部(根部)、中下部、中部、中上部、上部(顶部)取样,即同一根主茎上共取5次样本,每个样本的长度定为5cm。剪切试验时,将样本置于 V 型定位块上,如图3所示。

根据相关文献和农作物秸秆粉碎处理回收机械设计优化的需求,以单位直径最大剪切力和剪切强度为目标值,研究马铃薯秧含水率、取样位置和剪切速率对两个目标值的影响关系。单位直径最大剪切力为

(1)

式中Pj—甘薯秧单位直径最大剪切力(N/cm);Fjmax—最大剪切力(N);

d—甘薯秧茎秆直径(cm)。

1.3.2 含水率测定试验

试验采用干燥法测定马铃薯秧的含水率,使用上海第二五金厂生产的202-2型电热干燥箱进行马铃薯秧的烘干试验。在烘干试验前,将剪切试验后的马铃薯秧从剪切处两侧各取10mm作为干燥样本进行含水率测定;烘干时,采用烘干温度为105℃,每0.5h将马铃薯秧样本从干燥箱中取出,测定其质量,再放回干燥箱进行烘干;当相邻两次称重的马铃薯秧样本的质量不再变化时,即可认其为马铃薯秧的干燥质量。含水率为

(2)

式中G—样本质量(g);

g—样本的干燥质量(g)。

相信大多数朋友已经对全画幅数码相机的技术特点与发展历程比较熟悉了,今天我们就从一些重要节点入手,来看看全画幅机型是如何一路走来发展至巅峰的。

1.4 响应面分析法试验设计

研究马铃薯秧的剪切特性时,挑选符合试验设计要求的马铃薯秧的测试结果,采用三元二次回归正交旋转组合的设计方案,选取马铃薯取样位置(A)、秧含水率(B)、剪切速率(C)为这3个因素设计方案,利用响应面法分析试验结果,研究 A、B、 C 3个因素对马铃薯秧剪切力学特性的综合影响,并建立各因素与马铃薯秧剪切力学特性之间的数学关系模型。表1为设计方案的编码值和实际值的对应关系。

表1 设计方案编码值与实际值对应关系

2 结果与分析

2.1 试验方案建立

将依据表1中各因素的水平,对表中各组试验方案进行5次重复,得到平均值后,将结果输入三元二次回归正交旋转组合试验设计表。马铃薯秧茎的单位直径最大剪切力与3个影响因素的试验方案及结果,如表2所示。

表2 试验方案及结果

续表2

2.2 试验因素对马铃薯秧茎的单位直径最大剪切力的影响分析

利用Design Expert 10软件对马铃薯秧单位直径最大剪切力试验数据进行分析,将表2中的数值输入到软件中,利用软件计算出获得各因素编码值与马铃薯秧单位直径最大剪切力Pj的回归模型,即

(3)

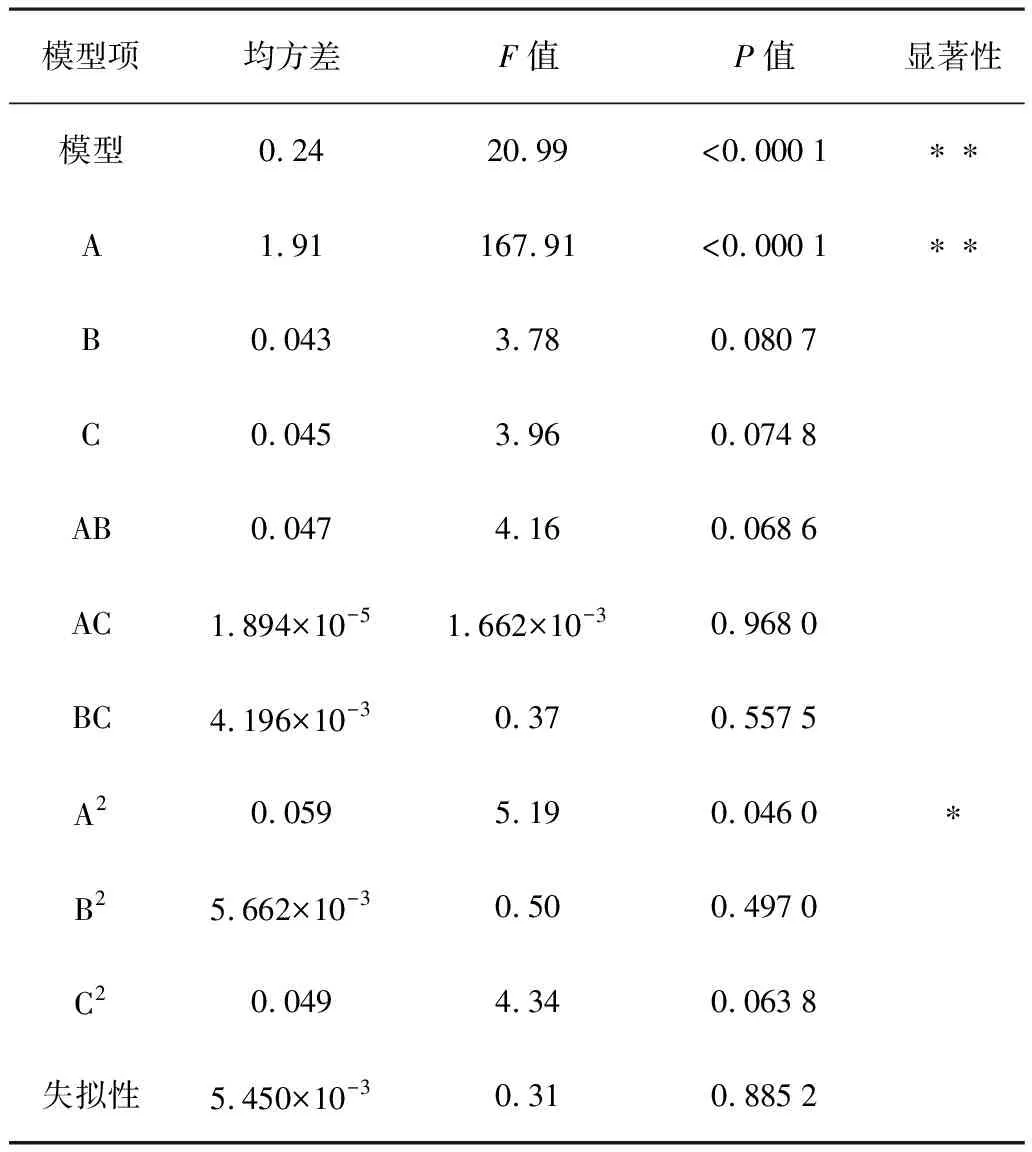

对各项进行方差分析,结果如表3所示。

表3 马铃薯秧单位直径最大剪切力回归模型的方差分析

由表3可知:所建立的马铃薯秧单位直径最大剪切力与试验因素之间的关系模型是极显著的(P<0.01),失拟项不显著(P>0.05),说明本试验无其他因素的显著影响,表明模型是合理的。在单因素效应中取样位置A的一次项(P<0.01)对马铃薯秧单位直径最大剪切力影响极显著;取样位置A的二次项(P<0.05)对马铃薯秧单位直径最大剪切力影响显著;其他项(P>0.05)的影响均不显著。

在双因素交互效应中,两两因素之间的交互效应也不相同。但是各交互项的影响均不显著(P>0.05)。

把回归方程中的3个因素中的任意 2 个因素变成零水平,分别研究取样部位(A) 、含水率(B) 、加载速度(C) 各自对马铃薯秧主茎单位直径最大剪切力的影响(单因素影响),单因素影响回归模型如下

取样部位(A):Pj=0.75-0.37A+0.064A2

(4)

含水率(B):Pj=0.75-0.056B+0.020B2

(5)

加载速度(C):Pj=0.75-0.057C+0.059C2

(6)

由图4可以看出:当含水率、加载速度固定在零水平(B=0,C=0)时,马铃薯秧主茎的单位直径最大剪切力随着取样位置( 从上到下) 的变化表现出逐渐下降的曲线变化。

图4 不同因素对马铃薯秧主茎单位直径最大剪切力的影响

由此可见:同一株马铃薯秧茎底部单位直径最大剪切力大于中部,中部单位直径最大剪切力大于上部。由于马铃薯秧主茎由下到上的直径逐渐减小,即所需要的剪切力就越来越小,因此单位直径最大剪切力就越来越小。当取样部位、加载速度固定在零水平(A=0,C=0)时,马铃薯秧主茎的单位直径最大剪切力随着含水率增加呈缓慢下降又逐渐平缓的曲线变化,变化趋势并不明显。可能是由于当含水率较小时(<89% ) ,其主茎受植株木质化影响,受到剪切时相对难以切断;当含水率逐渐升高时(90%~92%),马铃薯秧的主茎特性变得很脆,其单位直径最大剪切力相对降低。当取样部位和含水率固定在零水平(A=0,B=0)时,马铃薯秧的主茎单位直径最大剪切力随着加载速度的增加逐渐降低,但变化幅度不明显,影响不显著。

2.2.2 双因素交互作用分析

在双因素的交互作用中,取样位置A、含水率B和剪切速度C交互因素对响应值Y1影响的响应面曲线图如图5~图7所示。结合表3中的数据可知,取样位置和含水率的交互作用(AB)对单位直径最大剪切力的影响相对其他影响因素的交互作用最大,含水率和剪切速度的交互作用(BC)对单位直径最大剪切力的影响次之,取样位置和剪切速度的交互作用(AC)对单位直径最大剪切力的影响最小。取剪切速度为50 mm/min(C=0)时,得到取样位置和含水率的交互作用对单位直径最大剪切力的回归模型,如式(7)所示,其响应面如图6所示。

(7)

由图5可以看出:同一含水率B情况下,随取样位置的升高,马铃薯秧单位直径最大剪切力逐渐减小;同一取样位置情况下,随含水率的升高,马铃薯秧单位直径最大剪切力逐渐减小。

图5 含水率和取样位置对马铃薯秧主茎单位直径

由图6可以看出:同一剪切速度情况下,随取样位置的升高,马铃薯秧单位直径最大剪切力逐渐减小;同一取样位置情况下,随剪切速度的升高,马铃薯秧单位直径最大剪切力逐渐减小。由图7可以看出:含水率和剪切速度的交互作用对单位直径最大剪切力的影响不明显。

图6 含水率和取样位置对马铃薯秧主茎单位直径最大

图7 含水率和剪切速度对马铃薯秧主茎单位直径

3 结论

1)以成熟期品种中薯8号为试验材料,通过单因素试验和响应面分析法试验研究了取样位置、含水率和剪切速度3个因素对马铃薯秧剪切力学特性的单因素影响和双因素影响,并建立试验因素与马铃薯秧剪切力学特性之间的影响回归模型。

2)试验结果表明:在单因素作用中,马铃薯秧单位直径最大剪切力随着含水率的增加,取样位置的升高和剪切速度的增加呈降低趋势;其中,含水率、剪切速度对目标值影响的变化趋势并不明显,无显著性影响。

3)在双因素交互作用中,取样位置和含水率的交互作用对马铃薯秧主茎的单位直径最大剪切力的影响最明显,而其他交互作用的影响不显著。随着含水率的增加和取样位置的逐渐升高,马铃薯秧单位直径最大剪切力整体上呈现下降的趋势。当含水率大于90%、剪切速度大于50mm/min时,马铃薯秧单位直径最大剪切力整体变化的幅度不大。