机电一体立式夹持菠萝采收装置的有限元仿真与设计

梁 策,李有立,毕天滋,谢红梅,江 山,戴宛林

(广西大学 机械工程学院,南宁 530004)

0 引言

菠萝作为亚热带享誉盛名的水果,目前种植菠萝的国家和地区已达到70个多,年产量大约占世界水果总产量的5%。当前菠萝的传统采收主要依靠手工,采收季节性强、劳动强度大、采收效率低,且菠萝上的刺易伤手,又增加了采收难度,以至于菠萝的产量难以满足菠萝产业日益增长的需求,菠萝产量与菠萝需求之间的矛盾愈发强烈。

为解决人工采收菠萝劳动强度大、采收效率低的问题,设计了一种机电一体立式夹持菠萝采收装置。其功能是辅助人工的夹持与折断,从而提高效率,降低劳动强度。为验证其辅助人工夹持与折断的可行性,利用ANSYS workbench对装置的重要部位进行有限元分析,提前预测重要部位在理论上是否满足强度和刚度需求。最后,试制一台样机模型,通过试验检验理论结果。

1 装置设计原理及相关参数

1.1 装置设计原理

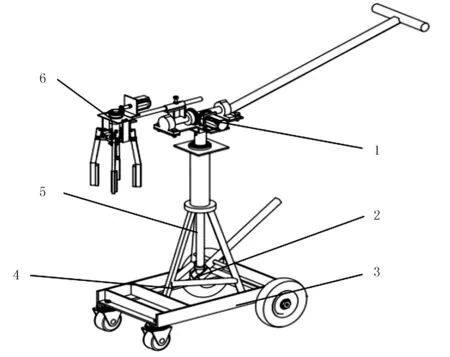

机电一体立式夹持菠萝采收装置的设计主要完成夹持菠萝与折断菠萝秆茎两个动作,包括连杆式夹持机构和锥齿轮折断机构。工作时,以电机作为动力,由连杆式夹持机构夹稳菠萝,再由锥齿轮折断机构折断菠萝秆茎完成对菠萝的采收。机电一体立式夹持菠萝采收装置如图1所示。

1.锥齿轮折断机构 2.U型提升杠杆 3.行走车架 4.支撑脚架

1.1.1 连杆式夹持机构设计原理

工作时,驱动电机带动主动锥齿轮转动,从而带动从动锥齿轮,从动锥齿轮与旋转主轴配合,以机架为连杆式夹持机构的定位,旋转主轴与滚动轴承配合转动;旋转主轴通过带动短连杆和铰接件使外爪连杆围绕着外爪连杆与机架的铰接处旋转,进而将电机轴向的运动转变为夹持机构打开和闭合的动力,实现夹持和松放的功能。连杆式夹持机构如图2所示。

1.1.2 锥齿轮折断机构设计原理

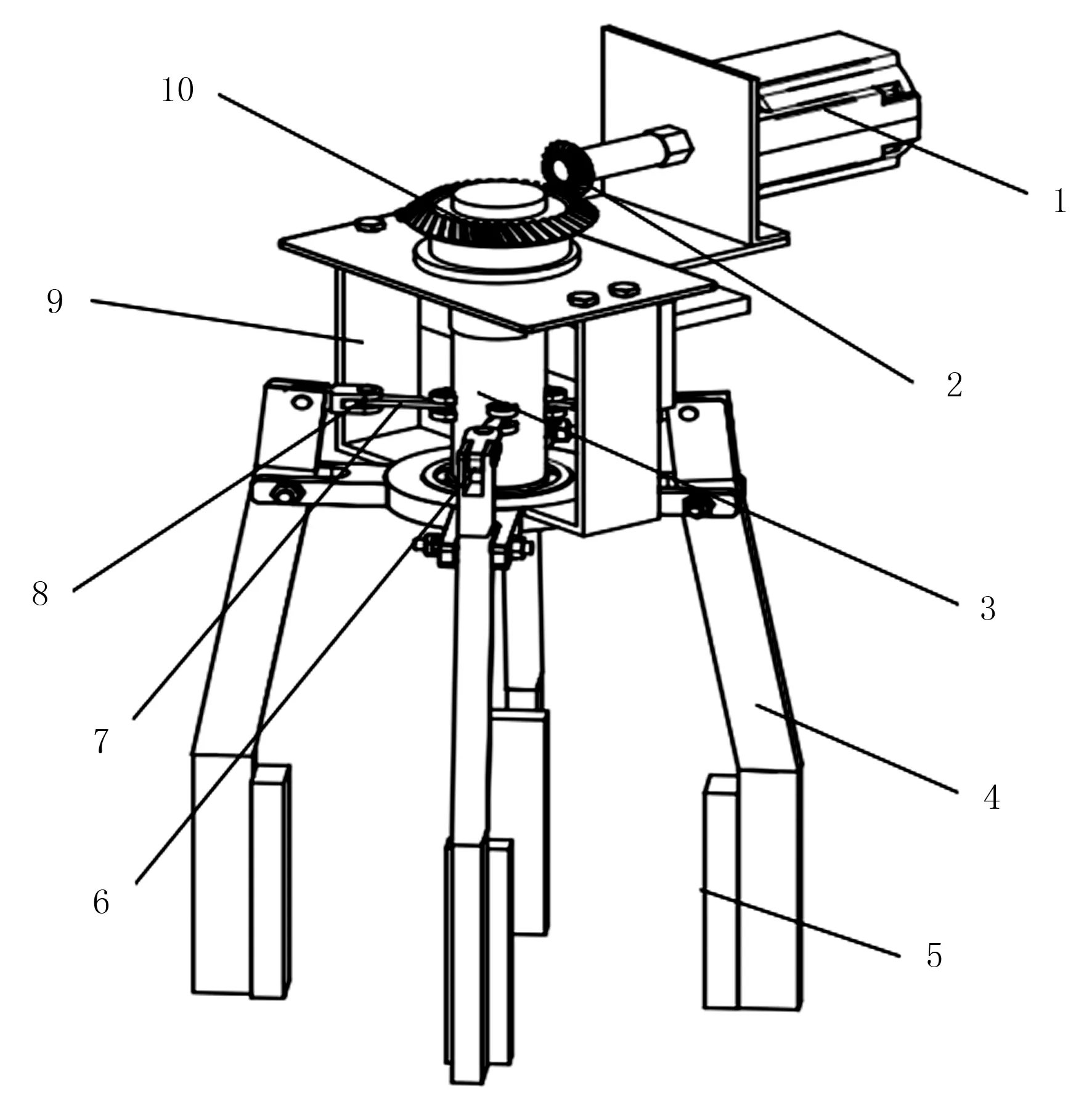

由电机作为动力,带动锥齿轮啮合,为锥齿轮折断机构提供动力。从动锥齿轮与旋转轴配合,通过套筒和推动连杆将动力传递给连杆式夹持机构,与连杆式夹持机构配合,模拟人工掰断菠萝秆茎。锥齿轮折断机构如图3所示。

1.电机 2.啮合锥齿轮 3.旋转主轴 4.外爪连杆 5.橡胶块

1.扶手 2.轴承座 3.电机 4.支撑平台 5.推动连杆

连杆式夹持机构的主要参数,如表1所示。

表1 连杆锥齿轮主要参数

锥齿轮折断机构的主要参数,如表2所示。

表2 折断锥齿轮主要参数

2 重要部件的有限元分析

将在UG中做好的三维模型导入ANYSY workbench相应模块中,进行有限元分析,目的是检验该装置在理论上是否满足实际生产中强度与刚度的需求,为进一步制造样机打下理论基础。

2.1 连杆式夹持机构的有限元分析

连杆式夹持机构是装置的核心,由电机作为动力,把旋转主轴的轴向转动,转化为连杆打开和闭合的运动。连杆式夹持机构在工作过程中作为主要受力部件,在夹持菠萝时受到菠萝对其的反作用力;在折断菠萝秆茎时,受到菠萝秆茎对其的反作用力与摩擦力。

2.1.1 建立连杆式夹持机构有限元模型

将连杆式夹持机构的模型进行合理简化后导入ANYSY workbench相应模块中。由于在实际工作中,锥齿轮折断机构需要重复承受压力与摩擦力,要有足够的强度与耐磨度,因此使用45钢为连杆式夹持机构的材料。通过ANSYS Workbench指定材料为45钢,再通过网格划分功能对连杆式夹持机构进行网格划分,得到连杆式夹持机构模型图如图4所示。

图4 连杆式夹持机构模型图

当连杆式夹持机构夹住菠萝,转动电机开始工作时,以锥齿轮折断机构转过的每一瞬间为研究对象,视为静止,则菠萝整体即可认为是悬臂梁。由摩擦力提供的力矩将菠萝转过σ角,一般的菠萝秆茎的直径为3~6cm,高度为0.8~1m,横截面近似为圆。在人工作业时,由于菠萝秆较脆,常常一掰就断,折断角度约为15°,本文设定现夹持的菠萝果实直径20cm,与橡胶摩擦因数为0.15,秆茎为4cm,高度为1m,弹性模量为3MPa,则有

σ=MX/EI

I=πa4/64

M=μNR

式中M—摩擦力的力矩;

E—菠萝秸秆弹性模量;

I—菠萝秸秆的惯性矩;

X—菠萝秆的高度;

σ—菠萝转过的角度;

a—菠萝秆茎直径;

μ—橡胶与菠萝果实摩擦力;

R—菠萝果实横向半径;

N—菠萝果实受到的压力。

通过以上计算求得,连杆式夹持机构在折断菠萝秆茎的瞬间每个外爪连杆受到189N的压力,28.35N的摩擦力时,能将菠萝摘下。

2.1.2 连杆式夹持机构夹持菠萝时的有限元分析

在连杆式夹持机构夹持住菠萝果实时,外爪连杆为与菠萝果实接触部分,此时在4个外爪连杆上施加189N的压力,以模拟夹持时菠萝果实对其的反作用力,由此得出如图5和图6所示的夹持应力云图与夹持变形云图。

通过夹持应力云图可知:在夹持菠萝果实时外爪连杆最大受力为1.544MPa,远小于45钢的许用应力335MPa。且由夹持变形应力云图可知:其最大变形为0.004 492 6mm,小于外爪连杆许用挠度0.45mm,因而在夹持时连杆式夹持机构是安全的。

图6 连杆式夹持机构夹持变形云图

clamping mechanism

2.1.3 连杆式夹持机构折断菠萝时的有限元分析

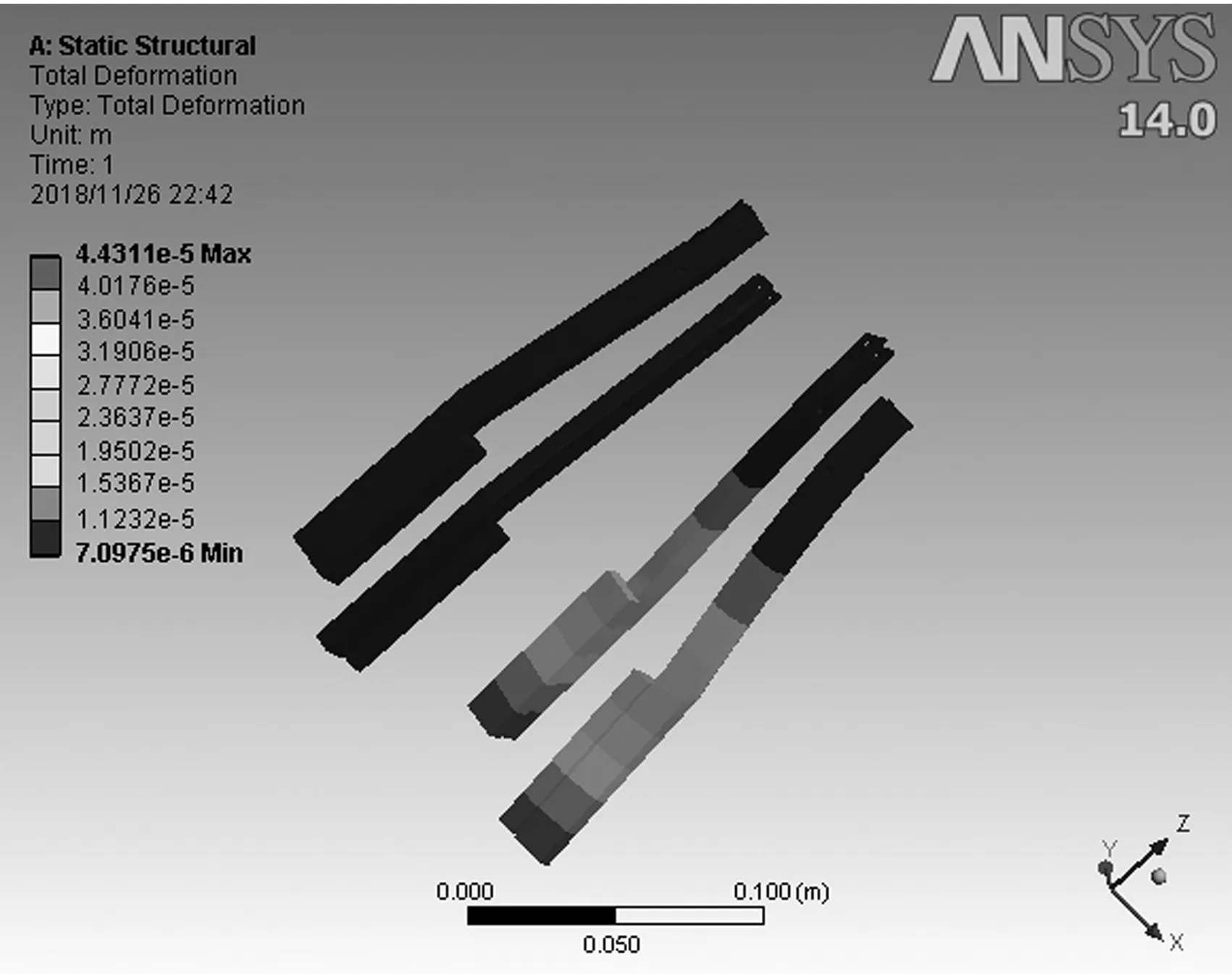

在连杆式夹持机构折断菠萝秆茎时,外爪连杆受到菠萝对其的反作用力和摩擦力,此时模拟折断过程在4个外爪连杆上施加189N的压力与28.35N的摩擦力,由此得出图7、图8所示的折断应力云图与折断变形云图。

图7 连杆式夹持机构折断应力云图

图8 连杆式夹持机构折断变形云图

通过折断应力云图可知,在夹持菠萝果实时外爪连杆最大受力为20.863MPa,远小于45钢的许用应力335MPa,且由夹持变形应力云图可知,其最大变形为0.044 31mm,小于外爪连杆许用挠度0.45mm,因而在夹持时连杆式夹持机构是安全的。

2.2 锥齿轮折断机构的有限元分析

锥齿轮折断机构在工作过程中主要通过齿轮啮合,将动力传送给连杆式夹持机构折断菠萝秆茎,在工作过程中从动锥齿轮为连杆式夹持机构提供扭矩,为主要受力部分,因此对从动锥齿轮进行有限元分析极具代表性。

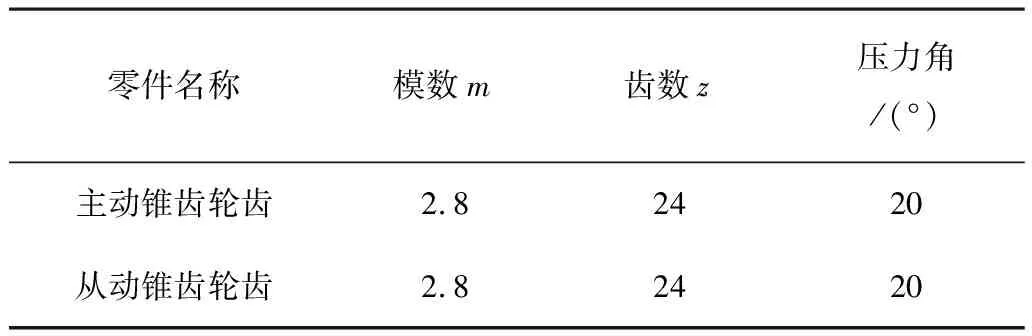

2.2.1 建立从动锥齿轮的有限元模型

将从动锥齿轮的模型导入ANYSY workbench相应模块中。由于在实际工作中,从动锥齿轮需要承受交变应力及扭矩,需要足够的疲劳强度与耐磨度,因此使用结构钢为从动锥齿轮的材料。通过ANSYS Workbench指定材料为结构钢,再通过自动网格划分功能对连杆式夹持机构进行网格划分,得到从动锥齿轮有限元模型图如图9所示。

在折断过程中,由从动锥齿轮把扭矩传递给连杆式夹持机构,由扭矩守恒定律可知:从动锥齿轮的扭矩即为连杆式夹持机构折断菠萝秆茎时的扭矩,将2.835N·m施加在从动锥齿轮上,进行有限元分析。

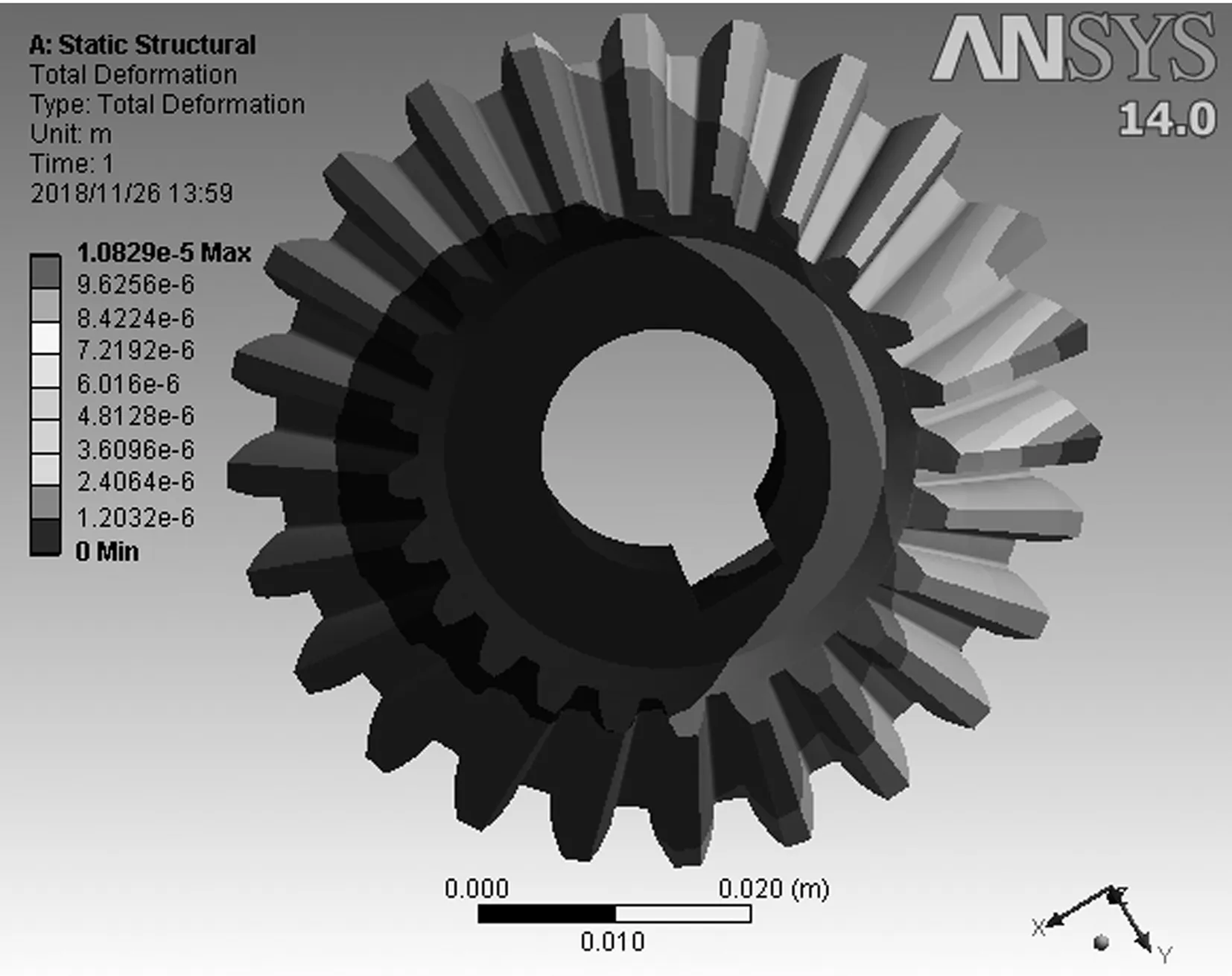

2.2.2 从动锥齿轮工作时的有限元分析

从动锥齿轮在菠萝折断的一瞬间受到2.835N·m转矩的作用,将其施加在从动锥齿轮上,由此得出了图10、图11所示的从动锥齿轮应力云图和从动锥齿轮变形云图。

通过应力云图可知:在从动锥齿轮工作的时候,最大应力为178.67MPa,小于结构钢的屈服强度215MPa。由变形应力云图可知:其最大变形为0.010 829mm,小于结构钢弹性形变极限0.114mm,因而在工作时从动锥齿轮是安全的,进而可知锥齿轮折断机构是合理且安全的。

图10 从动锥齿轮应力云图

图11 从动锥齿轮变形云图

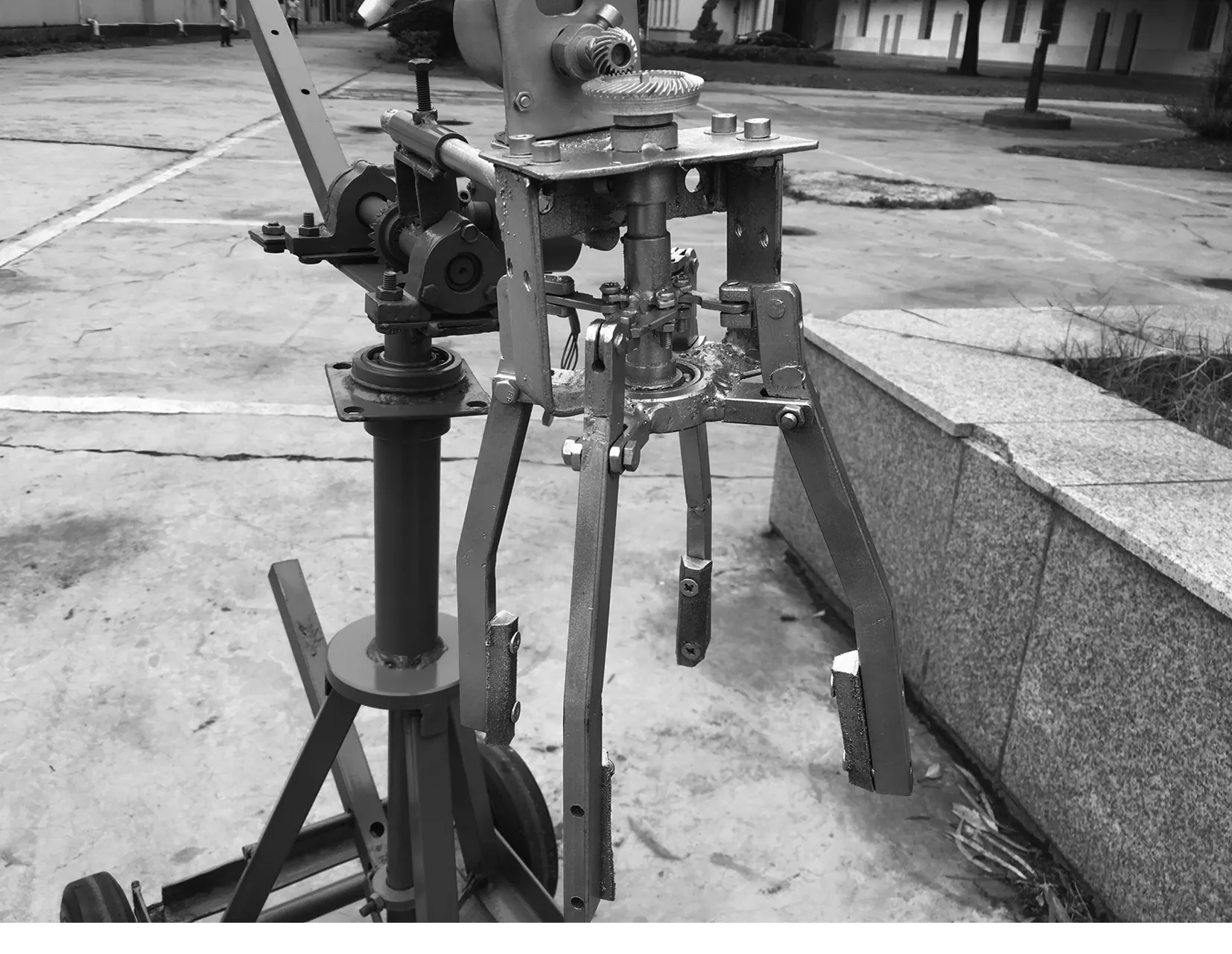

3 试制与试验

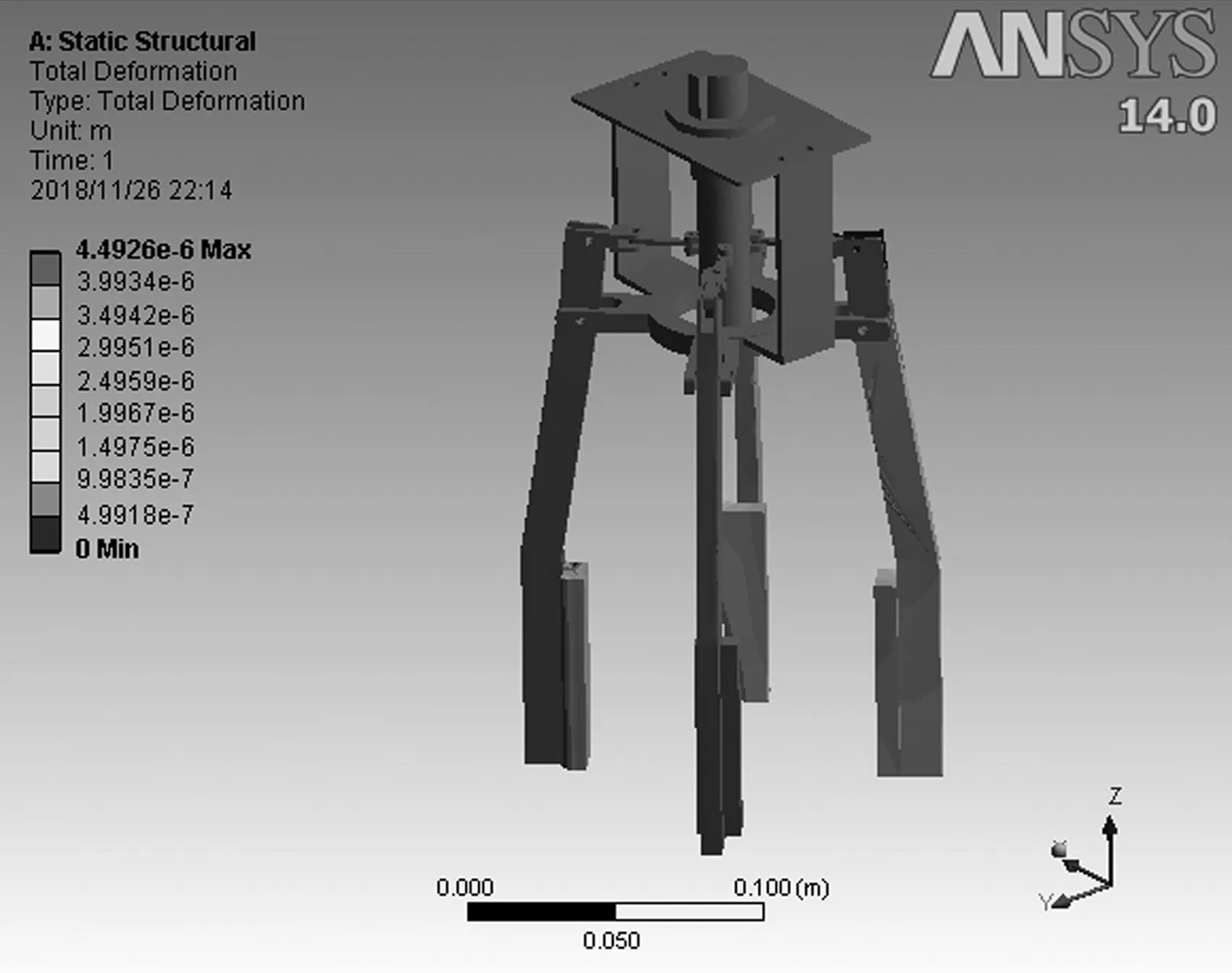

经过ANSYS有限元分析验证了该装置的连杆式夹持机构与锥齿轮折断机构在理论上满足实际生产中强度与刚度的需求,能够较好地完成辅助人工采收菠萝。经过对实地采收环境进行严格的调查确定了零件的相关参数,试制了一台实物样机,以检测其实际工作效果,如图12和图13所示。

图12 装置整体实物图

图13 装置部分实物图

为检验装置实际各项性能能否满足生产所需,在菠萝地进行性能测试,一共进行3组,每组采摘20个菠萝。试验结果如表3所示。

表3 测试结果

由测试结果得机电一体立式夹持菠萝采收装置在实际操作中菠萝破损率在5%以下,生产效率为14s/颗,成功采摘率在95%以上,符合实际生产需求。

4 结论

运用ANSYS Workbench对机电一体立式夹持菠萝采收装置进行有限元分析,对其重要部件连杆式夹持机构与锥齿轮折断机构做应力及变形情况分析。以连杆式夹持机构夹持及折断状态下应力及变形情况、锥齿轮折断机构中从动锥齿轮的应力应变情况为代表,校核其强度及刚度。最后,通过装置的试制和试验得出其强度刚度满足实际需求,具有良好的可靠性及合理性。