采摘机器人智能化控制系统设计研究—基于嵌入式系统和物联网

唐灵飞,张战杰, 任兴涛

(洛阳职业技术学院,河南 洛阳 471003)

0 引言

随着计算机技术和微电子技术的迅速发展,嵌入式系统应用领域越来越广泛。嵌入式系统具有体积小功能强的特点,可以将计算机很多功能集成在系统芯片上,将硬件和软件集于一体,出色地完成各种控制任务。采摘机器人是当前农业生产过程中开始采用的一种新型的自动化农机设备,由于其定位和控制系统的精度还不高,因此在作业过程中难免会出现作业质量差、效率不高的情况。如果将嵌入式系统引入到采摘机器人的控制系统的设计上,不仅可以进一步减小采摘机器人的体积和提高控制的精度,对于提高其智能化控制水平也具有重要的现实意义。

1 采摘机器人智能化控制

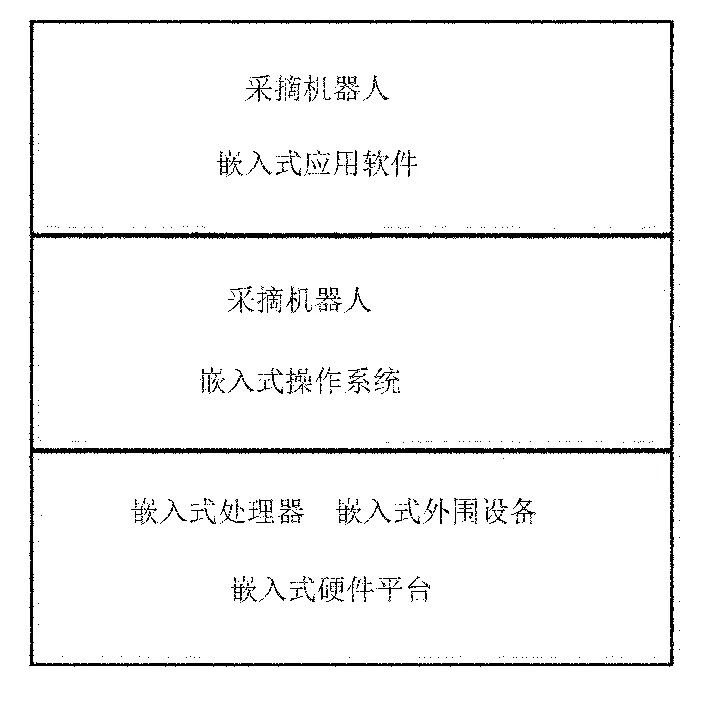

在采摘机器人的设计时,由于其体积较小、质量较轻,不能携带太多硬件设备,因此可以引入嵌入式系统。嵌入式系统具备计算机的功能,可以集软件和硬件于一体,独立完成相关任务。ZigBee无线传感网络是物联网最常使用的网络之一,在果蔬采摘区域可以利用ZigBee网络实现采摘机器人和远程端的通信及采摘机器人的远程控制。嵌入式系统及总体框架如图1所示。

图1 嵌入式系统框架结构

嵌入式系统包括嵌入式硬件平台、嵌入式应用软件及嵌入式操作系统,其中嵌入式硬件平台又由嵌入式外围设备和嵌入式处理器组成。嵌入式系统可以和无线传感网络一起使用,无线传感网络可以直接部署在果园或者大棚内的待采摘区域,通过多跳自组织网络实现无线通信,其网络模型示意图如图2所示。

图2 无线传感器网络布置示意图

通过无线传感网络的布置,可以实现待采摘区域内果实和果树的信息感知、采集和处理。在与远程端进行通信时,可以通过网关设备接入远程监控网络,对于传统的Internet网,可以使用Http协议接入;接入网络后,远程端可以对采摘区域内的采摘机器人实时作业情况进行监测,还可以对采摘机器人发出控制指令,实现智能化控制。

2 采摘机器人定位和智能化控制系统设计

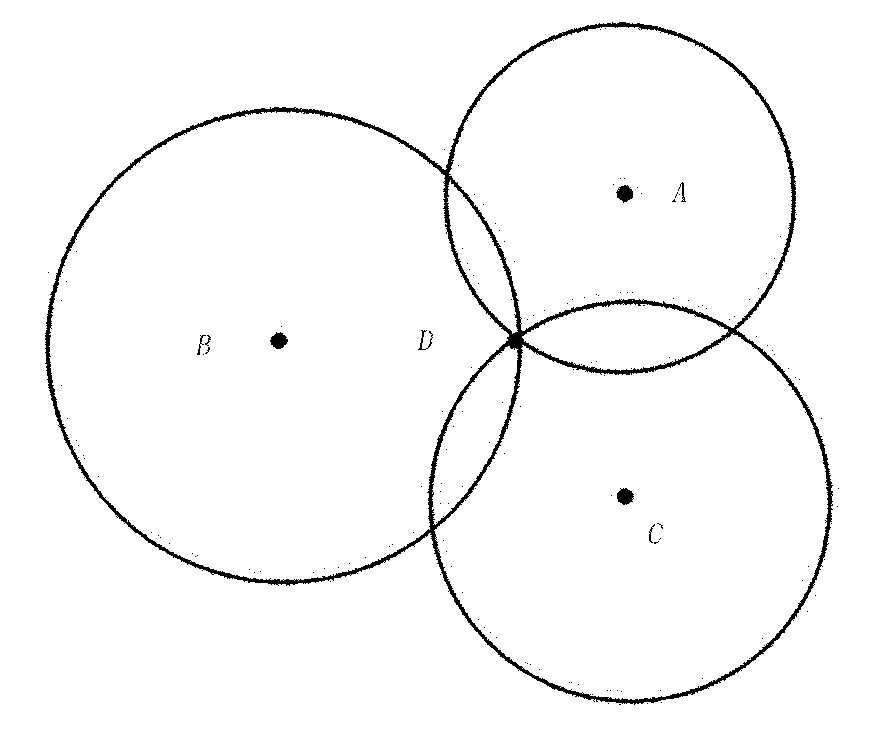

采摘机器人作业时,首先要对待采摘区域进行定位,特别是定位待采摘的植物,如果采用基于距离的定位方式,受到采摘环境复杂性的干扰,有可能造成定位误差。利用物联网技术的三边测量方法,可以实现待采摘区域的准确定位,这种方法受环境的干扰较小,通过布置传感器节点,可以使采摘机器人迅速地对采摘区域进行定位,其原理如图3所示。

图3 三边测量定位原理

图3中,根据三边测量法的基本原理,传感器节点A(x1,y1)、B(x2,y2)、C(x3,y3)3个节点的位置已知,D(x,y)是未知节点,未知节点与参考节点之间的距离用d1、d2、d3来表示,则其距离公式为

(1)

用前两个方程分别减第三个方程,将方程组线性化为

AX=b

(2)

其中

(3)

X=[x,y]T

根据公式采用最小二乘的方法,最终可以得到未知节点的位置,如果要确定多个未知节点,可以采用极大似然估计的方法。假设已知n个参考节点的坐标分别为(x1,y1),(x2,y2),…,(xn,yn),它们到未知节点(x,y)的距离分别为d1,d2,…,dn,则有

(4)

用方程组中前n-1个方程减去第n个方程,将方程组线性化为

AX=b

(5)

其中

(6)

X=[x,y]T

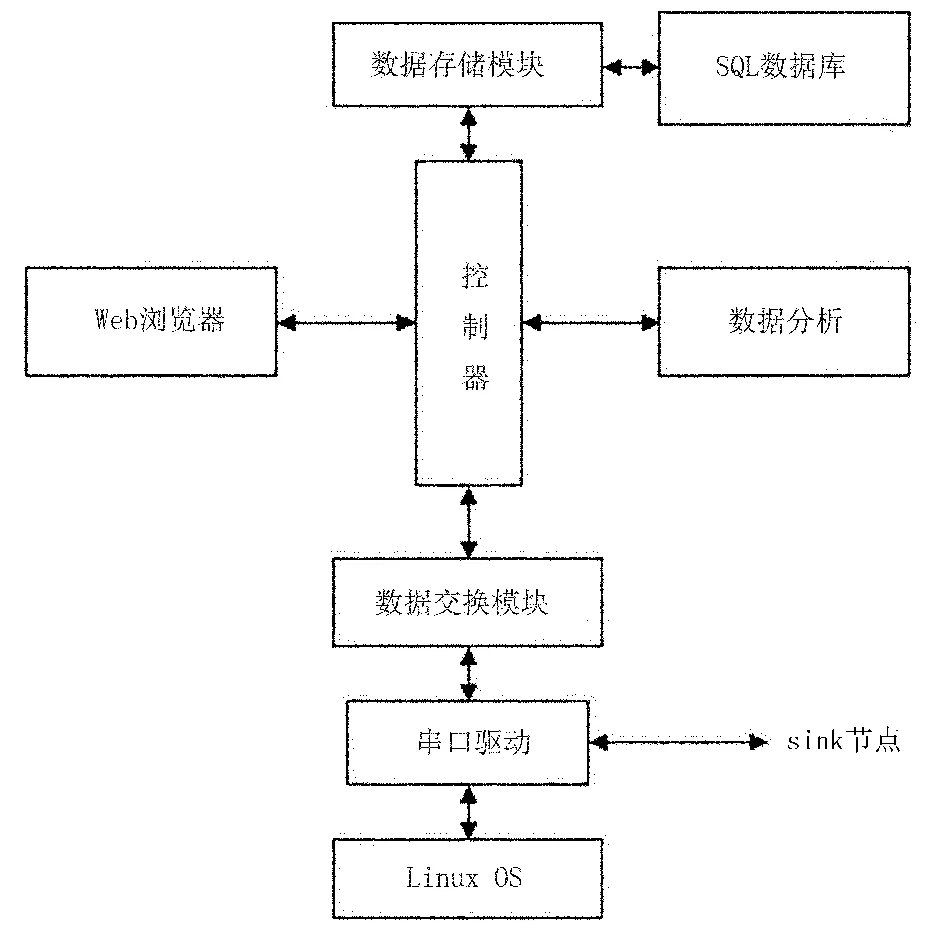

用最小二乘法求解方程组,可以得到位置节点的坐标,定位到节点坐标即采摘区域后,便可以对果实进行采摘作业。在采摘作业的过程中,可以利用无线传感网络对实时作业情况进行监测,其原理如图4所示。

图4 远程监测和智能化控制示意图

在采摘机器人作业过程中,采摘机器人的作业状态由传感器采集信息后将信号通过无线传感网传送给处理器和远程端,处理器根据采集信息发出反馈调节信号,远程端根据采摘机器人的实时作业情况来发出控制指令,控制机器人的动作。根据采摘机器人监测和智能化控制的原理,设计了系统的硬件和软件平台,如图5所示。

图5 系统硬件和软件平台设计

为了实现无线传感网络和远程端的通信需要使用网关,网关平台在S3C2440A芯片及其扩展模块上移植Linux操作系统,利用操作系统提供的TCP/IP协议栈,部署Http服务器,便可以在远程端对无线传感网络的数据信息进行浏览,实际应用时还需要采用串口驱动与Sink节点通信。远程端与无线传感网络建立通信后,可以发送指令控制采摘机器人的动作。

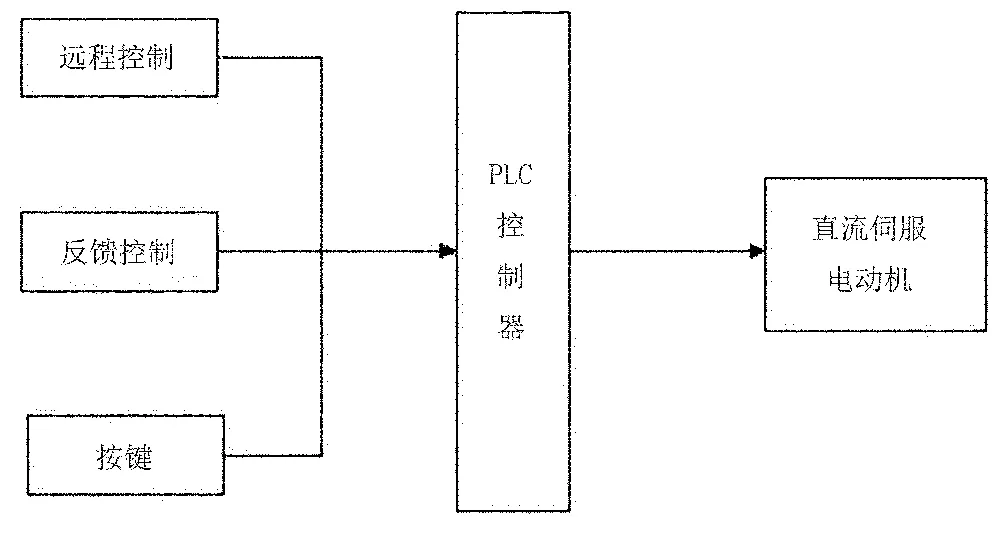

图6为控制模块的设计示意图。

图6 控制模块示意图

控制的过程可以采用远程控制、反馈控制和按键控制3种形式。其中,远程控制主要由远程端发送指令通过无线传感网络传送给PLC控制,PLC控制直流伺服电机运转,反馈调节由处理器直接根据反馈信息对PLC发出指令;当需要现场对采摘机器人进行干预时,可以采用按键的形式,3种控制方式可以实现采摘机器人动作的智能化控制。

3 播种机自动监测系统性能测试

目前,由于采摘机器人的设计技术还尚未成熟,在采摘机器人作业过程中,经常会遇到定位不准、控制精度不高导致的漏采或过失破损等情况,特别是对于一些较难采摘的果实,如西红柿。西红柿采摘机器人作业示意图如图7所示。

图7 番茄采摘机器人

图7为日本研发的番茄采摘机器人。在采摘机器人作业过程中,经常会遇到漏采和破损的情况,仿照该机器人的控制系统,本研究主要对采摘机器人的定位和采摘控制过程进行改进,然后利用无线传感网络实现远程通信功能。首先对远程通信功能进行测试,测试对象主要是响应时间和丢包率的测试,其统计结果如表1所示。

表1 无线传感网络响应时间和丢包率测试

由表1可以看出:采用无线传感网络的节点响应时间较短,通信效率较高,通信的丢包率也较小,可以满足较高质量的通信需求。对其定位精度进行了测试,得到了如表2所示的测试结果。

表2 定位误差测试对比

由表2可以看出:采用基于物联网的三边定位方法和直线测距方法的定位误差都在10%以内,基于物联网的定位误差要明显比直线测距要小,从而验证了该方法的可靠性。

如表3所示,对使用无线传感网络和不使用无线传感网络时果实的破损率进行了对比,结果表明:采用无线传感网络后破损率有了明显的降低。这是由于采用无线传感网络可以对采摘机器人的作业情况进行实时监测,当发现在采摘机器人作业过程中有果实破损时,可以采用远程控制的方式,对采摘机器人作业姿态进行调整,从而提高采摘机器人的作业质量。

表3 破损率对比结果

4 结论

为了提高采摘机器人控制系统的控制精度和效率,提升采摘机器人的智能化程度,将嵌入式系统和物联网技术引入到了采摘机器人控制系统的设计上,利用三边测量和无线传感网络控制分别提高了采摘机器人的定位精度和控制质量。为了验证方案的可行性,以西红柿的采摘作业环境为测试环境,对采摘机器人的定位精度以及作业效率和质量进行了测试。测试结果表明:采摘机器人的定位精度和作业效率较高,且果实的破损率较低,可以满足高精度采摘的设计需求。