4HBLZ-2智能型半喂入花生联合收获机的设计与试验

张守海,李洪迁,李政平,于晓华,杨方景,顾硕文

(山东五征集团有限公司,山东 日照 276800)

0 引言

随着花生等根茎类收获机械市场需求的不断增强,小型自走式花生联合收获机保有量逐渐升高,花生收获机械的研究开发进入了一个高速发展时期,但花生收获机械智能化装备集成在国内尚属空白。为此,本团队对传统半喂入花生联合收获机进行智能化装备集成设计,成功研发出4HBLZ-2智能型半喂入花生联合收获机。

花生收获机械在国际上研究起步较早,美国等发达国家在花生机械化收获研究方面,已从19世纪末发展至今,出现过多种机械化收获方法的尝试。20世纪中期以来,美国花生收获已全面实现两段式机械化收获,其花生收获机技术全球领先[1-2]。国内花生收获机械研究起步晚,发展水平较为落后。经过50年多的发展,我国已研发出多种花生收获机械,包括花生收获机、花生联合收获机、花生摘果机等多种机型,如4H-800型、4H-150型及4HLB-2型等收获机。这些机型的研制在一定程度上缓解了国内对花生收获机械的强烈需求,改变了我国花生收获机械的落后局面。但是,从总体上看,国内花生收获机械装备发展水平仍不高,面对国内市场的需求,研发出更加可靠、高效的花生收获机是当前花生收获机械化发展的当务之急[3-4]。

花生收获的过程包括挖掘花生、分离泥土、铺条晾晒、捡拾摘果和分离清选等作业[5]。目前,传统机型主要靠机手实现对行,对机手的操作技能要求高,辅助人员多;机械式地面仿形结构对地形的适应能力差;国内花生收获动力平台导航核心技术全部依赖国外的卫星系统,还缺少工况监测与控制、故障预警与诊断处理、远程调度及产量监测等功能。

综上所述,结合我国花生收获的实际情况,研制与推广适合我国国情的智能花生收获机械装备,对满足我国现阶段广大花生种植农户的迫切需求,提升国家综合实力和国际地位,具有重要的意义。

1 整体结构及工作原理

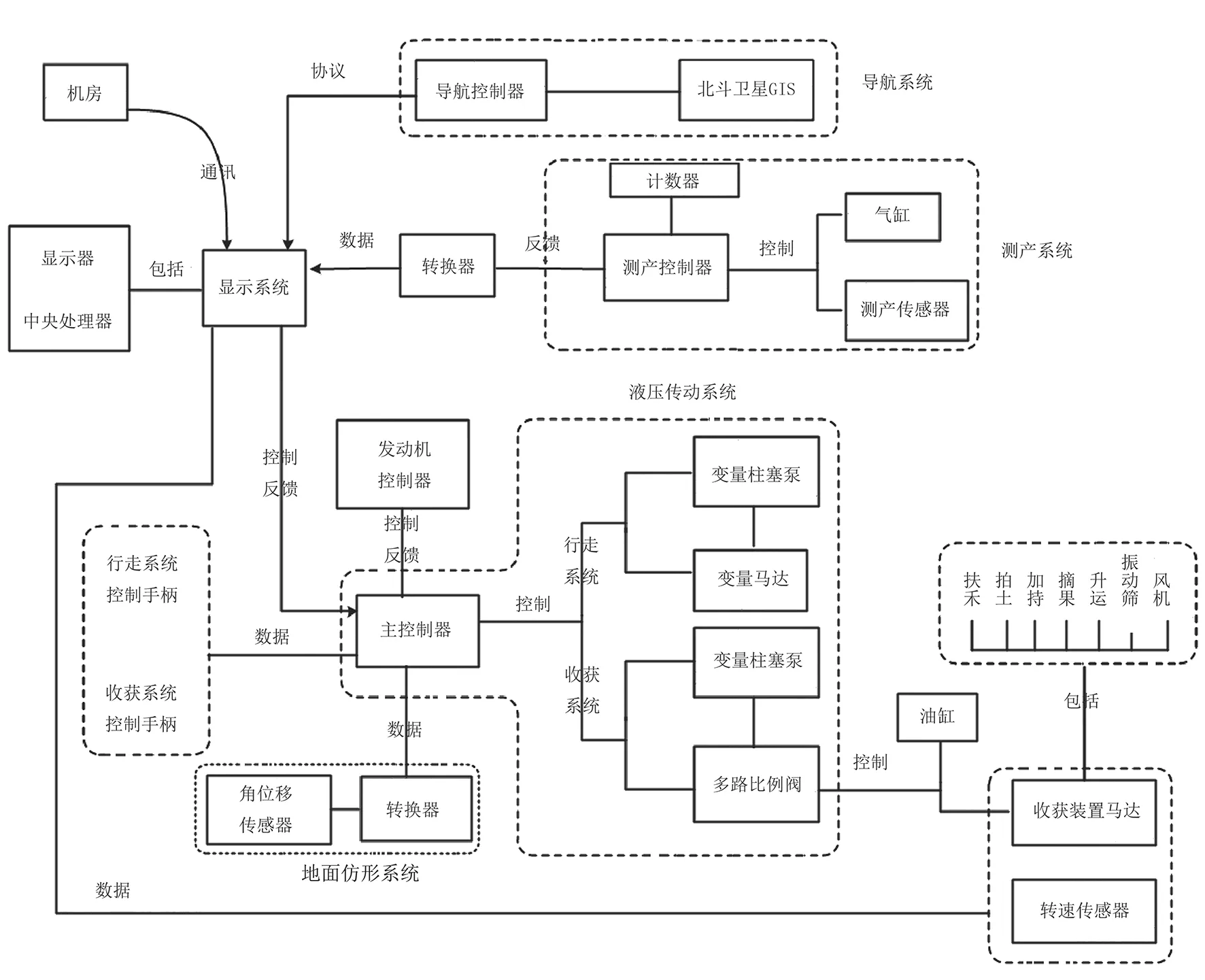

4HBLZ-2智能型半喂入花生联合收获机是在机械式花生半喂入联合收获机基础上进行的智能化改进设计,其主要由行驶系统、收获系统、智能控制系统及动力总成等构成,如图1所示。收获系统主要由挖掘去土总成、夹持摘果总成及清选总成、升运集果总成等组成;智能控制系统主要由液压传动系统、北斗卫星导航系统、地面仿形系统、在线测产系统、工况监测与反馈控制系统、远程优化调度系统等组成。

1、8、19.摆线马达 2.行驶马达 3.行走底盘 4.振动筛 5.风机 6.摘果装置 7.夹持装置 9.升运装置 10.测产装置 11、12、13.导航天线 14.多路比例阀 15.收获系统控制手柄 16.行走系统控制手柄 17.发动机 18.驾驶台 20.仿形轮

作业时,收获机能一次完成对花生的挖掘、去土、摘果、清选、升运及集果等作业过程。智能化集成技术的应用提高了花生收获机械的自适应性和作业质量:利用北斗卫星系统进行农业生产导航,降低我国农业生产对国外卫星系统的依赖;自动对行技术的应用提高了农业机械对种植模式及作物生长状况的自适应能力;地面仿形技术的应用提高了复杂地形下农机入土工作部件的工作性能;花生收获在线产量检测技术的应用为后续种植及土地管理提供了依据。智能控制方案如图2所示。

图2 智能控制方案

2 传动系统设计

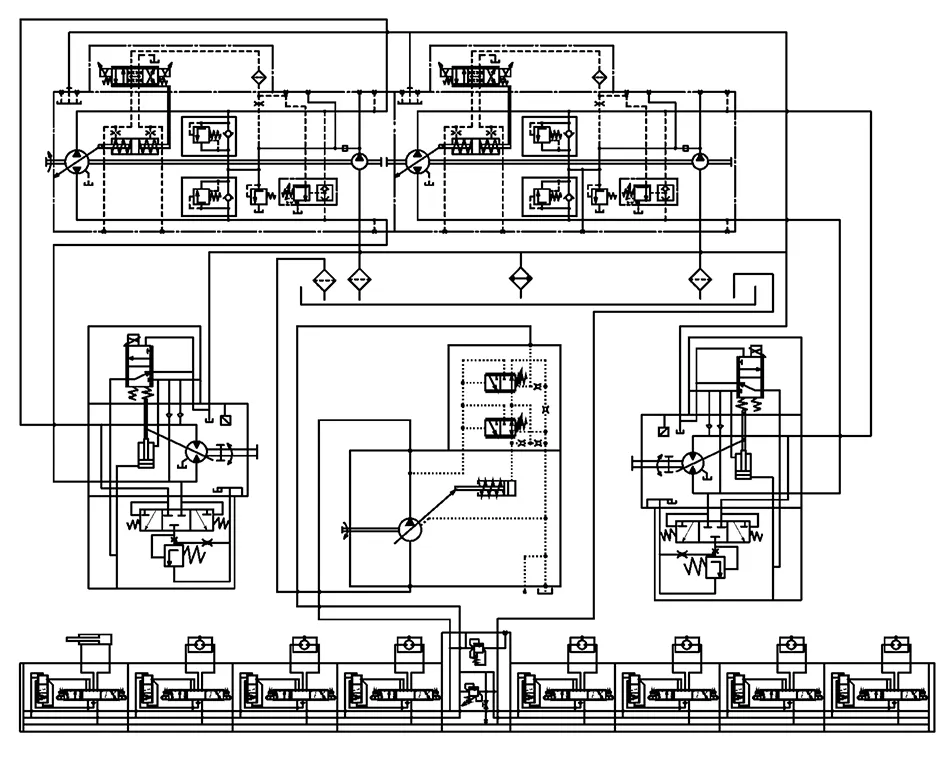

4HBLZ-2智能型半喂入花生联合收获机传动系统由两套相互独立的液压系统组成,行走系统属于静液压传动系统,工作部件液压系统属于开式液压传动系统。液压传动系统原理如图3所示。

图3 液压系统原理图

智能花生联合收获机行走系统采用静液压传动控制技术,包括液压系统和电控系统。液压系统由变量泵和变量马达组成。变量泵选用两台串联的力士乐A10VG柱塞式变量泵。系统两驱动轮分别安装在两台力士乐A6VE柱塞式变量马达。电控系统由控制器、行驶控制手柄及其他电控元器件等部分组成。系统采用电子双路控制系统(DPCA)加带电比例(EP)控制的变量泵、变量马达进行组合控制方案。

DPCA系统通过CAN总线接收速度传感器发出的实际速度和节流电位计的设定速度,通过对泵、马达的单独控制加双轴手柄的使用,实现整机的前进、后退及转向,实现了智能花生联合收获机行驶速度的无级调节和行驶方向的灵活控制。同时,变量调节方式使智能花生联合收获机行驶系统能够实时根据行驶需要改变泵的输出流量,使行驶速度保持在合理的范围内,提高了花生收获机行驶系统的工作效率。

工作部件驱动系统采用开式液压传动控制技术,由液压系统和电控系统组成。液压系统由变量泵、变量马达和多路阀组成,电控系统由控制器、收获控制手柄、变量控制旋钮组成。变量泵选用力士乐A10VO柱塞式变量泵,多路阀选用力士乐EDC-P多路阀,工作马达选用丹佛斯OMP系列带EMD转速传感器的摆线马达。系统采用了流量共享分配技术(LUDV),控制器根据负载马达的转速需求向EDC-P多路阀发出控制信号,调节多路阀中各回路的流量来改变各工作马达转速。

3 智能控制系统研制

3.1 基于北斗卫星导航的辅助驾驶和自动对行技术的研制

智能花生联合收获机北斗导航系统主要由车载电台和地面基站组成:车载电台主要由M600-U主机、AT300 GNSS天线、车载电台天线、控制器及相关线缆组成;地面基站主要由M300C主机、AT300 GNSS天线、UDL300发射电台、电台发射天线、电台改频附加线及其他相关线缆组成。地面基站与车载电台同时接收北斗卫星信号,将智能花生联合收获机位置、速度、运行姿态等信息实时传输到导航控制器内,经过CAN通信与整机控制器联系,进而对智能花生联合收获机自动行驶进行调整,达到预期目的。智能花生联合收获机的自动行驶系统的基本功能是接受北斗卫星定位系统信号,采用实时RTK方法获取高精度定位信息,根据自动行驶的功能模式,使花生机自动按照设定路线行驶。此功能在田间作业时使用,可达到自动对准作业行的目的。

智能花生联合收获机自动驾驶原理如图4所示。系统工作原理如下:北斗卫星(BDS)定位车载系统固定安装在花生机车身机械机构8,通过RTK实时测量获取精确定位信息后,将信息通过RS232通讯传输至自动行驶(导航)控制器;自动行驶(导航)控制器接收位置信息数据,并将相关信息(经纬度,车速等)转发至车辆CAN总线网络。

图4 辅助驾驶系统原理图

当驾驶员通过输入设备发出自动行驶或自动对行功能请求时,自动行驶(导航)控制器将判断车辆是否具备进入自动行驶或自动对行功能,若具备条件,自动行驶(导航)控制器将发送进入自动模式的请求至路径存储设备、速度控制器及液压控制器,当所有条件满足后,自动功能启动。

自动功能启动后,根据实际功能需求,路径存储设备将存储的路径信息通过CAN网络发送至自动行驶控制器,速度控制器将车速请求通过CAN网络发送至自动行驶控制器;自动行驶控制器计算出车辆转向及速度的控制量后,将控制量经CAN总线发送至液压控制器;液压控制器对行驶系统液压系统输出控制电流,行驶系统液压系统驱动车身机械结构,使车辆按照功能设定线路自动行驶。

其中,自动行驶功能包括自动定向行驶及自动仿形行驶,功能执行不需要速度控制器及路径存储设备参与;自动对行功能需要路径存储设备提供预置的作业行位置信息及速度控制器提供的车速请求信息。

花生机自动行驶系统提供3种可选功能,分别是自动定向行驶、自动仿形行驶及自动对行行驶,驾驶员可根据工况需求选择需要的工作模式。

3.2 基于传感器的地面仿形控制技术的研制[6]

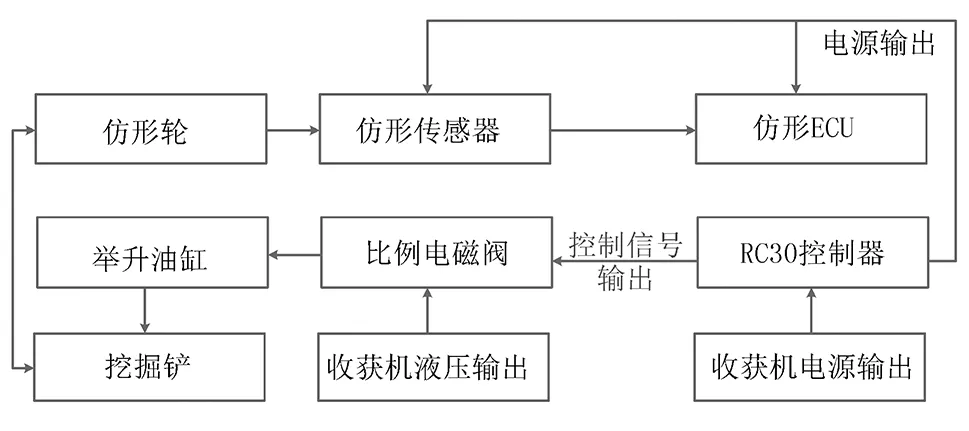

地面仿形系统是为花生收获机作业在地面起伏不平的农田而设计的,特别适用于丘陵、山地等特殊工况下的作业环境。该系统把地面起伏信息通过仿形传感器实时转换成模拟电压信号,该信号经过仿形ECU判断并处理,转换成CAN信号,发送到上位机;上位机发出控制信号控制比例电磁阀,比例电磁阀打开液压油流动,随着液压油的动作举升油缸就可以提升或降低挖掘铲,可靠地保证挖掘铲与地面的随动,有效地实现收获机收获深度的精确控制。地面仿形系统的设计方案原理方框图如图5所示。

图5 地面仿形自动控制原理

地面仿形技术在程序设计上主要由两部分组成,即下位机程序和上位机程序。下位机软件主要包括AD采样模块、定时器延时模块、定时中断模块、CAN总线通讯模块、水平地面判断模块、入土模块、仿形模块即反馈模块;上位机软件主要包括仿形函数模块、CAN通讯模块、调试模块。

3.3 在线测产智能装置与技术的研制[7-8]

测产系统硬件包括北斗卫星定位系统、单片微处理器及重量传感器,通过CAN总线接口与上位机连接。该测产系统首次将定量称重与网格细分技术相结合应用于收获机测产领域,相较于冲量式测产系统,将极大地降低收获机振动引起的产量累积误差。软件采用跨平台应用程序,完成了各传感器数据的实时接收、存储,以及对任意划定地块产量数据的查询,且能够实现查询产量数据的平面及3D立体渐变色显示。在5种不同工况下对该测产系统进行试验,测试花生收获机在工作状态下测产系统的稳定性。在实验室情况下,产量相对误差绝对值小于2%,在田间试验情况下产量相对误差绝对值小于5%。

花生收获机智能测产系统主控单元与称重控制器之间采用CAN协议进行通信。在花生收获机安装的角度传感器、马达转速传感器,主控系统结合收获时间、割幅宽度和速度信息计算出花生收获机的收获面积。在花生收获机安装的称重传感器,实时测量收割后花生的质量。该测产软件对产量数据进行数据采集、误差处理、统计分析、数据存储及数据查询功能并生成小区花生产量图。测产系统结构图如图6所示。

图6 测产系统构成

3.4 工况监测与反馈控制技术的研制[9]

采用RC30控制器作为主控制器,图7所示为工况监测与控制流程。

图7 工况监测与控制流程

工况监测与控制系统能够针对花生收获机的工作状况进行实时准确地监测与控制,花生收获机每一个工作马达都安装有转速传感器,且在夹持链不同位置安装有位置传感器。当用户选择自动模式进行收获作业时,系统可根据当前时刻夹持链位移传感器的状态值,使扶秧、夹持与摘果马达在原设定转速的基础上提高运行速度直至警告排除。若发出故障信号,通过上位机读取夹持、摘果与升运马达转速传感器的转速信息并进行处理,反馈速度的判断需按照从低速到高速的顺序进行。若反馈速度过慢或锁死,则需要用户按下反转按钮,使得相应马达低速反转直至故障排除;若反馈速度低于相应马达正常转速范围的中间值,则自动转换成高速运行直至故障排除;若反馈速度低于相应马达正常转速范围的最大值,则自动转换成中速运行直至故障排除。

3.5 远程优化调度技术及系统的研制

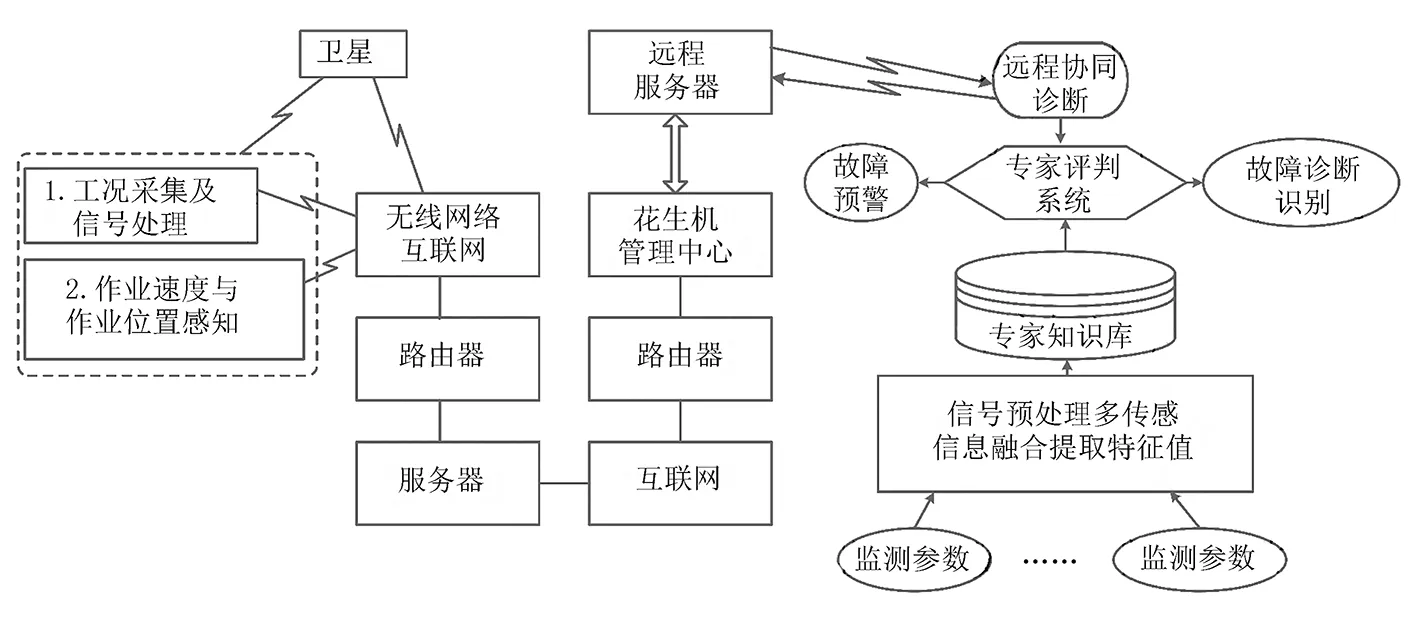

远程优化调度系统是通过采集安装在花生联合收获机上各种传感器(如扭矩传感器、转速传感器等)的实时工作数据为基础进行工作的,所采集的工作数据通过移动通信和互联网等载体进行实时数据传输,最终监控中心的终端平台将获取的实时数据反馈给驾驶员和中心调度人员,从而对花生收获机的工作状态进行及时调整。平台以互联网与浏览器-服务器技术为基础,建立了3层网络结构,实现了底层控制网络与互联网的集成,并建立了花生收获机械的信息服务平台。监控中心既可以实时获取收获机械的工作数据信息和对收获机械发送控制命令,又能实现对农业资源信息的共享。

远程优化调度系统包括花生收获机与传感器、机载和机房监控终端、通信的网络和服务器,如图8所示。

图8 远程优化调度系统组成

4 田间试验

4.1 试验条件与指标

为了测试4HBLZ-2智能型半喂入花生联合收获机作业性能,于2018年8月在山东省日照市五征集团花生试验田对样机进行了试验测试,如图9所示。测试时,花生联合收获机的行驶速度为3.6km/h。整机技术参数如表1所示。

表1 智能型半喂入花生联合收获机技术参数

图9 4HBLZ-2花生联合收获机田间测试

花生联合收获机的总损失率、破碎率、含杂率和纯工作生产率等是最基本的性能指标,但智能型花生联合收获机重要的性能指标还包括作业面积检测精度、自动导航百米精度、自动对行技术偏移量、产量检测误差、挖掘深度误差变化区间,以及工况预警系统各关键运动部件转速监测误差和综合调度系统平台容量等。具体检测方法依据Q/1121LWZ033-2016《智能型(半喂入)花生联合收获机》及GB/T8097-2008《收获机械 联合收割机 试验方法》等标准执行。

4.2 试验结果

在田间进行5次试验后,对试验结果进行平均值处理,所得结果与标准作业指标要求进行对比,对比结果如表2所示。

表2 4HBLZ-2花生联合收获机测试结果

5 结论

1)4HBLZ-2智能型花生联合收获机的研制成功是花生收获机械研究上的一种新的尝试。收获机智能化集成程度高,所获得的各项数据指标并对花生收获机进一步研究提供有力的技术支持和设计依据。

2)液压驱动履带自走式底盘、收获系统液压控制技术、北斗导航系统、产量检测技术、仿形技术、工况监测与反馈控制技术及综合调度平台技术等技术的研究应用,在花生收获领域均属首次,基于此研制出4HBLZ-2智能型花生联合收获机。

3)田间测试结果表明:该试验样机的各项性能指标均达到标准中所规定的指标要求,可为花生联合收获提供可供选择的机型。