循环加卸载下含瓦斯煤能耗与渗流特性研究

郝煜珊,王 毅,李泽民

(太原理工大学安全与应急管理工程学院,山西 太原 030024)

煤矿开采过程中,工作面前方煤体处于采前增压(压缩)—卸压(膨胀)—恢复阶段,且随着工作面推进而重复出现[1],煤岩体内部裂隙孔隙结构及渗流状态发生改变[2],容易造成瓦斯的不均衡涌出,从而引发瓦斯事故。ZOU等[3]研究发现循环荷载下气体滑脱效应和有效应力对于煤体渗透性影响很大,随着有效应力的增加,渗透率减小。许江等[4]研究发现在加卸载初期煤体渗透率很低,加载至峰值后渗透率急剧增大,渗透率变化随着应变的增大呈现二次项函数增大。李晓泉等[5]在突出型煤的循环加卸载试验中,发现煤样受到损伤,渗透率随着循环次数的增加而呈下降的趋势。孙光中等[6]进行了轴向应力循环加卸载下的构造煤渗流试验,并据此建立了加卸载次数较少时的渗透率演化模型。蒋长宝等[7]研究发现随着煤样含水率的增加,煤样破坏所需要的耗散能越多。邓华锋等[8]提出了能量参数计算的修正方法,各能量参数在临近破坏的时候会发生突变,因此可以预测煤岩样的破坏。

综上,在当前的研究成果中,对于煤体渗透率的研究多数是结合煤体的力学变化特征进行分析,或仅对煤体加卸载过程中的能耗特征单独分析,鲜有将渗透率和能耗特征结合起来进行分析。而煤体渗透率变化的根本原因是能量耗散所造成的煤体损伤,基于此本文研究了在循环荷载影响下的煤体的渗流、能耗特征及二者之间的关系,对于瓦斯抽采利用及煤与瓦斯突出的预防等具有十分重要的理论价值和实用意义。

1 试验装置及方案

1.1 试验装置

试验所需的三轴渗流试验装置采用WYS-800型电液伺服三轴瓦斯渗流装置,可以同时进行轴压与围压加卸载,满足三轴试验的需求。该装置由电脑终端控制系统、三轴室主机结构、液压动力系统和气路系统4部分组成。围压的加卸载通过三轴室里的高磨液压油的加卸载实现,最大能实现15 MPa围压,最大轴向力为800 kN。

1.2 煤样制备

试验所需的构造煤煤样取自马兰矿8#煤层南翼18506工作面巷道里程1 000 m处的屯兰河背斜附近。利用破碎机磨碎,筛选出粒径为60~80目的煤粉装袋,在30 MPa成型压力下压2 h,可得到满足试验要求的尺寸为Φ50 mm×100 mm的型煤。单轴压缩煤体强度为6.76 MPa,弹性模量为208.46 MPa,视密度1.36 g/cm3。将制备好的型煤试件放入设定温度为50 ℃的恒温干燥箱中干燥12 h,备用。

1.3 试验方案

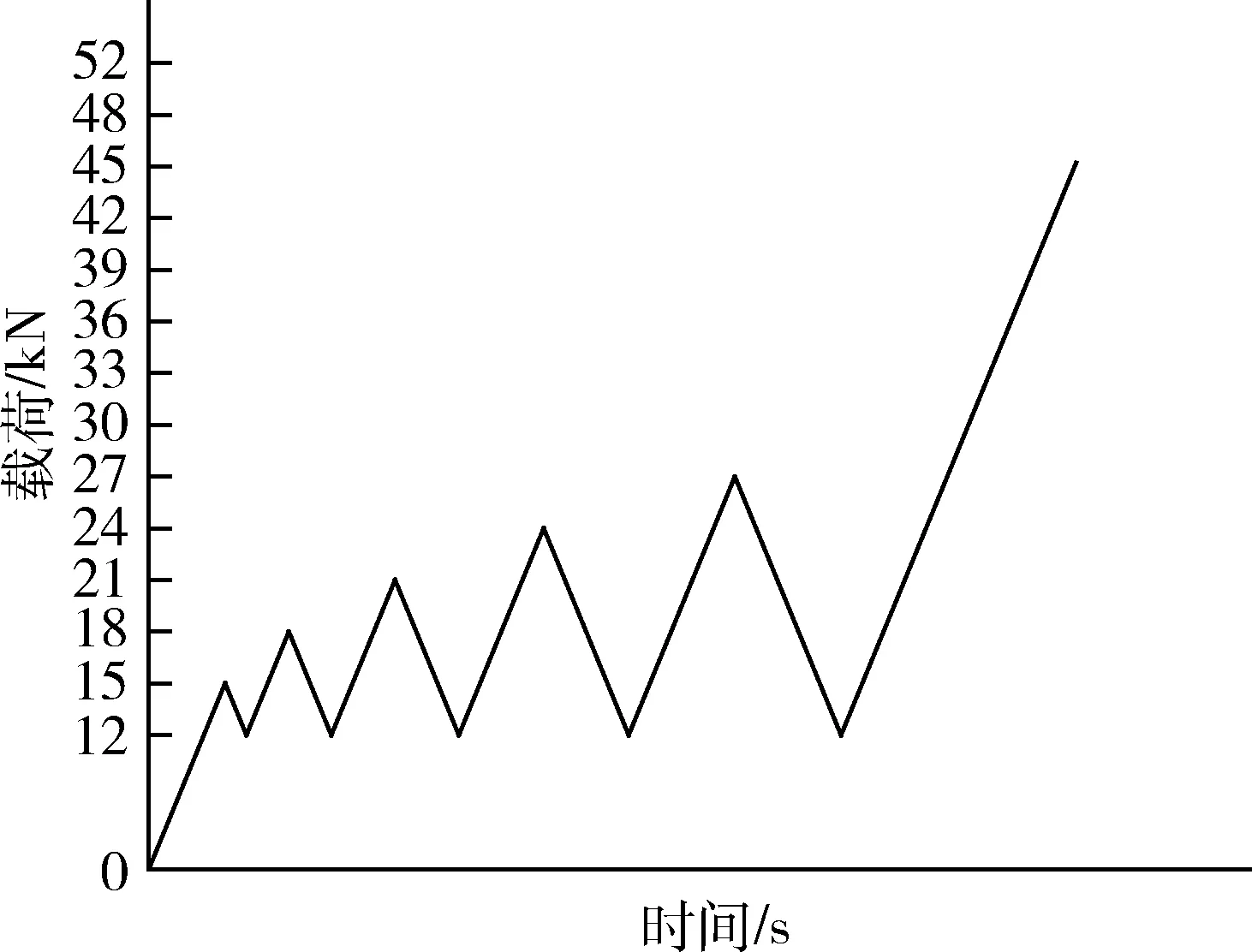

固定瓦斯压力P=1.1 MPa,选择不同围压(3 MPa、4 MPa、5 MPa)下的分级循环加卸载轴压σ1,循环加卸载处于煤体弹性阶段,循环加卸载后将煤体压碎,后一个循环阶段都比前一个循环阶段加载多3 kN,以满足5次循环加卸载试验的需求,然后卸载到初始固定轴压。 轴压加卸载速率为0.05 kN/s。加卸载路径如图1所示。

图1 循环加卸载路径Fig.1 Cycle loading and unloading path

2 轴向循环加卸载下煤体力学及渗流特性

2.1 煤体力学特性分析

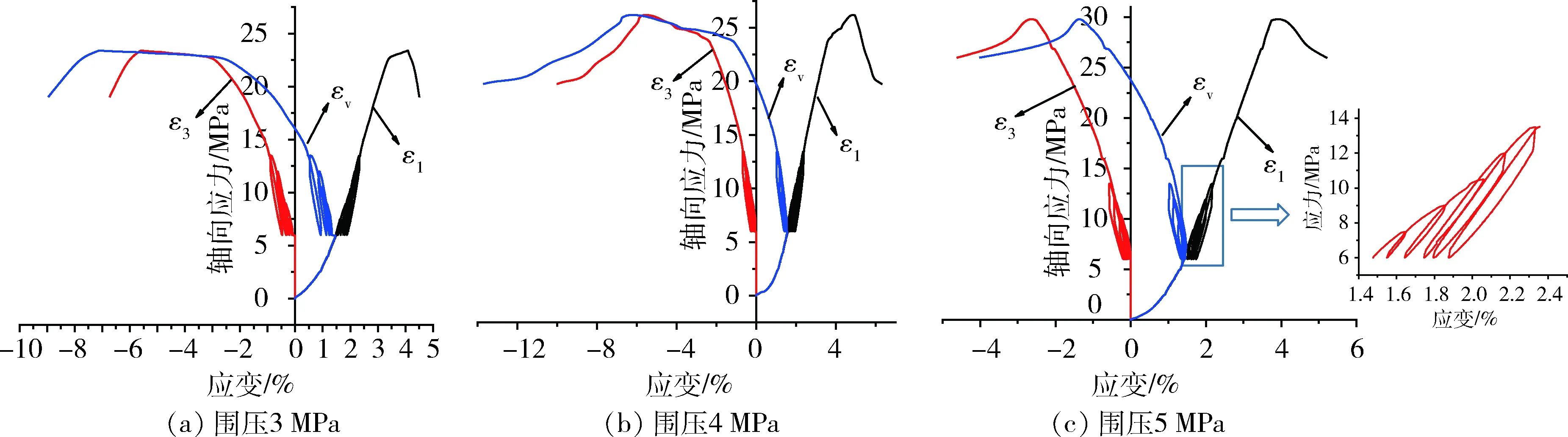

煤体轴向循环加卸载下全应力-应变曲线如图2所示。由图2可知,随着轴向应力的循环加卸载,σ1-ε1曲线呈现螺旋式上升,虽然是在弹性阶段进行循环加卸载,但卸载后煤体的应变并不能完全恢复,在加载和卸载应力-应变曲线之间出现偏离,卸载曲线与下一次的加载曲线之间形成明显的滞回环。煤体内部含有大量的可被压缩的孔隙裂隙,随着加卸载循环次数的增加,煤体内部孔隙不断的被压密,煤体轴向和径向不可恢复变形增大,煤岩体在每次加卸载循环之后会发生不可逆的永久变形,屈服后的煤体内部生成大量次生裂隙,使得变形急剧增大,因而加卸载曲线未出现重合,同时向前螺旋式推进。滞回环部分的放大示例图如图2(c)所示,滞后环面积随着分级加卸载的进行越来越大,表明煤体内部产生的不可逆变形越来越多,煤体积累的塑性变形量增大。同时,随着围压的增大,煤体的屈服强度有所增加。在达到峰值载荷后,煤岩体应力呈缓慢下降的趋势,体现出煤体具有一定的延性。

图2 不同围压下分级循环加卸载全应力-应变曲线Fig.2 Full-stress-strain curve of staged cyclic loading and unloading under different confining pressure

图3 围压3 MPa下不同循环阶段K-ε1曲线Fig.3 K-ε1 curve in different cycle stages under the confining pressure of 3 MPa

图4 围压4 MPa下不同循环阶段K-ε1曲线Fig.4 K-ε1 curve in different cycle stages under the confining pressure of 4 MPa

图5 围压5 MPa下不同循环阶段K-ε1曲线Fig.5 K-ε1 curve in different cycle stages under the confining pressure of 5 MPa

2.2 轴向循环加卸载下煤体渗流特性

随着循环次数的增加,不同围压下煤体渗透率与应变曲线如图3~5所示。由图3~5可知,随着轴向加载的进行,煤体渗透率急剧减小。在第一次加卸载中,煤体不可恢复变形较大,加卸载后渗透率差值也较大,在同级加卸载中渗透率曲线不能形成封闭环。在第二次加卸载中,煤体不可逆变形减小,加卸载渗透率恢复较多,加卸载渗透率曲线比第一级循环更为靠近。随着循环次数的增加,加卸载渗透率-应变曲线逐渐变为细长的“条带状”曲线。

在围压为3 MPa下的第5级加卸载中,渗透率-应变曲线出现交叉,而在前几级加卸载中渗透率曲线加载阶段的渗透率在卸载渗透率曲线上方,虽然越来越近,却没有交叉。这说明第5级之前加卸载中主要以轴向压缩变形为主,煤体孔隙被压密,渗透率随之减少,卸载后,煤体孔隙部分恢复,渗透率有所增大。在第5级加载后,产生较大的横向变形,煤体除了轴向孔隙压缩之外,产生大量的次生裂隙,煤体裂隙扩展,在卸载后,煤体部分孔隙恢复,产生的次生裂隙在瓦斯压力作用下撑开,因而随渗流通道的增加渗透率增大,卸载阶段渗透率曲线出现在加载曲线上方。随着卸载的继续进行,孔隙恢复量增多,煤体吸附瓦斯,有限的渗流通道被瓦斯分子占据,因而又出现卸载阶段渗透率曲线在加载阶段曲线下方。而在围压为4 MPa和5 MPa的情况下并未出现上述渗透率曲线交叉现象,这是由于围压较大,对煤体侧向变形约束较大,阻碍了煤体次生裂隙的扩展。因而加载阶段的渗透率曲线始终在卸载阶段渗透率曲线上方。

定义煤体渗透率绝对恢复率为第i次卸载到6 MPa后渗透率与初次从6 MPa加载渗透率比值,渗透率绝对恢复率与循环次数曲线如图6所示。由图6可知,随着加卸载次数的增加,渗透率绝对恢复率减小,最大降低率达20%左右,这是由于分级荷载逐级提高,煤体以孔隙压密为主,渗流通道减小,渗透率恢复越来越困难。围压越大,孔隙压密程度越大,可以形成渗流通道的孔隙越少,渗透率越小。在同一级加卸载下,围压越大渗透率恢复越困难。在实际开采中,工作面前方煤体经历了循环荷载,煤体渗透率越来越小,并且随着开采深度增加,轴压围压增大,渗透率恢复越来越难,因而在进行深部开采时要对工作面前方煤体进行钻孔、割缝等措施,增大煤体渗透率,并及时进行瓦斯抽采和加强支护,以减少煤与瓦斯突出事故。

图6 渗透率绝对恢复率与循环次数曲线Fig.6 Permeability absolute recovery rateand cycle number curve

3 循环加卸载下煤体能耗特征

根据热力学定律,利用损伤变量对煤体能耗特征进行分析,基于耗散能量变化定义煤体损伤变量[8]为D,计算见式(1)。

(1)

式中:∑Ud为每一阶段的累计耗散能;U总为煤体破坏时的耗散能。

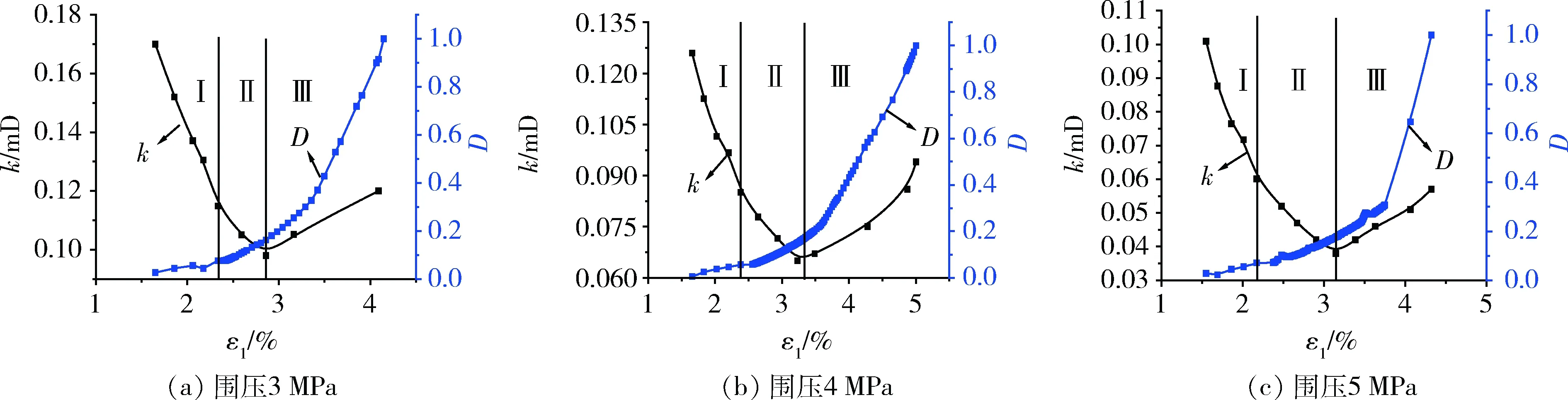

根据上述损伤变量的定义,将循环加卸载阶段的耗散能累计进去,得到不同围压下煤体损伤变量与渗透率关系曲线如图7所示。将弹性阶段循环加卸载作为第Ⅰ阶段,将加卸载结束后至屈服点作为第Ⅱ阶段,将屈服后至煤体破坏作为第Ⅲ阶段。

图7 不同围压下煤体渗透率-应变-损伤关系图

Fig.7 Relationship between permeability,strain and damage of coal under different confining pressure

由图7可知,在第Ⅰ阶段,随加卸载的上限应力增大,煤体的损伤变量也在增大,但增加速率较缓。三个围压下的损伤变量最大值仅为0.074,可见煤体在这个阶段的损伤较小。在这一阶段,煤体主要能量用于孔隙裂隙的压缩闭合,渗流通道减小,因而渗透率减小。在第Ⅱ阶段,煤样的变形仍然以孔隙压缩为主。由于在循环加卸载阶段煤体反复压缩,已经积累了较多的不可逆变形,因此在这一阶段对孔隙的闭合作用不如上一阶段强烈,煤体损伤持续增加,渗透率继续减小,但减小程度变缓,直至达到渗透率最低点。在第Ⅲ阶段,在孔隙压缩到极致之后,煤体内部开始产生裂隙并发展,表现为煤样开始扩容,耗散能在这一阶段占比开始大于弹性能,煤体损伤变量增加速率变快,表明煤体开始加速破坏,因而使得渗透率增大。此外,围压越大,损伤变量缓慢累积阶段越长,但屈服后损伤变量增加速率最快。由于本次实验循环加卸载最大轴向应力差为7.5 MPa,加卸载梯度较小且处于弹性阶段,因而煤体损伤增加并不大,但随着加卸载梯度及循环次数的增加,必然会导致损伤的快速累积并最终引起煤体破坏。

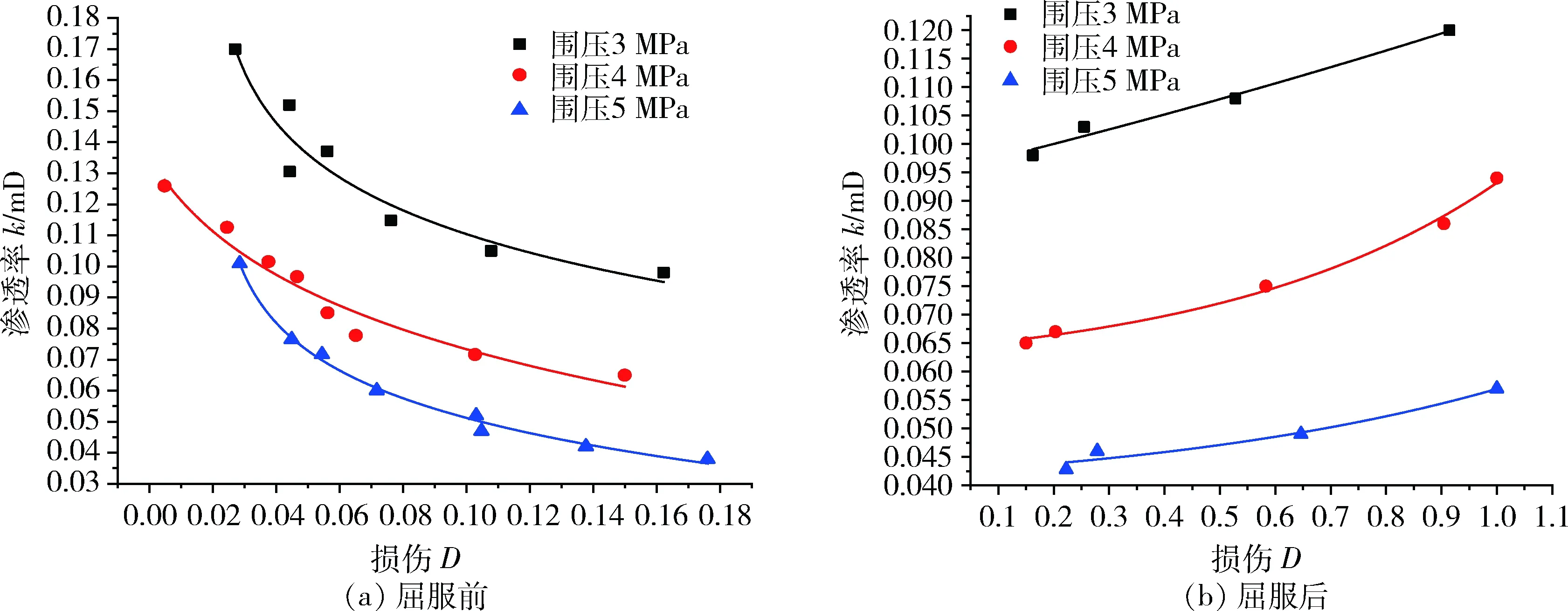

以屈服前后作为分界点,将渗透率和损伤变量分段拟合,煤体损伤与渗透率曲线如图8所示,分段拟合结果见表1。图8中煤体在循环加卸载后的渗透率曲线与损伤发展强相关,屈服前损伤变量发展较缓,煤体处于弹性阶段,渗透率逐渐减小,屈服后,渗透率随损伤呈正指数函数增加,渗透率增加变快。由表1可知,屈服前煤体渗透率k与损伤变量D关系符合对数函数形式,拟合度较高。屈服后煤体渗透率k与损伤变量D关系符合指数函数形式,拟合程度同样较高。在工程实践中,由于构造煤强度低易破碎,内部含瓦斯量大,为防止发生煤与瓦斯突出,可通过研究渗透率与损伤变量的关系来进行瓦斯抽采,一方面提高煤层透气性和瓦斯抽采量,另一方面控制煤体损伤以防止破坏,从而达到瓦斯的灾害防治与利用的目的。

图8 煤体损伤与渗透率曲线Fig.8 Coal body damage and permeability curve

表1 煤体损伤与渗透率分段拟合结果Table 1 Results of coal body damage andpermeability segmentation fitting

4 结 论

1) 随着轴向循环加卸载的进行,σ1-ε1曲线呈现螺旋式上升,卸载曲线与下一次的加载曲线之间形成明显的滞回环,加卸载渗透率-应变曲线逐渐变为细长的“条带状”曲线,并在围压为3 MPa下的第5级加卸载中,渗透率-应变曲线出现交叉;随着加卸载次数的增加,渗透率绝对恢复率减小,降低率达20%左右,围压越大渗透率恢复越困难。

2) 在弹性阶段循环加卸载,加卸载的上限应力增大,因此煤体的损伤变量也在增大,但增加速率较缓,损伤变量最大值仅为0.074。

3) 在循环加卸载结束至煤体屈服点,渗透率随损伤增加呈对数函数减小;在屈服点至煤体破坏阶段,渗透率随损伤的增加呈指数函数增大,煤体开始加速破坏。因此,在工程实践中可通过研究渗透率与损伤变量的关系,一方面提高煤层透气性和瓦斯抽采量,另一方面控制煤体损伤以防止破坏,从而达到瓦斯的灾害防治与利用的目的。