LNG 船分段阶段液货舱区域平整度过程控制

姜国栋

(上海交通大学 船舶海洋与建筑工程学院,上海 200030)

0 引言

众所周知,LNG 船液货舱内部对平整度有着很高的标准,要求在3 m 内硬档平整度偏差不超过4 mm,最终需满足GTT 绝缘箱的安装要求[1]。在分段的制作过程中,需要船厂制造车间工人熟练掌握相关区域的钢板及其扶强材的装配、焊接的工艺和施工,但一些差错依旧无法避免,需要及时按照工艺要求进行返修和检验,LNG 船分段货舱区域的钢板平整度,不仅仅在于分段成型后该区域的平整度修正和检测,还在于从钢板原材料进厂前的目视化检查、吊装转运、钢板预处理、板材切割后的部件和大组立的制作等过程中的质量和精度控制[2]。

LNG 船液货舱重点要关注的平整度典型部位有液货舱扶强材的钢板平整度、扶强材之间的钢板平整度以及沿着对接焊缝的钢板平整度[3]。根据横剖面图,可知LNG 船液货舱在分段阶段的平整度主要针对如下部位:船底内底、底边舱内壳、舷侧内壳、顶边舱内壳、穹顶甲板内壳以及横隔舱。这些部位在分段阶段制作过程中大多数以平整姿态摆放,部分会出现斜面(例如边舱分段),可将其整体称为平整度平面,搭载之后的面称之为垂直面,平整度自然则改为垂直度,所以在最初设计的时候需考虑便于施工和检测等多方面因素[4,5]。再通过船厂内部的QA、QC 对关键部位的焊接质量和精度进行管控,如此方可确保分段成型后LNG 液货舱区域的钢板平整度符合设计要求和船东、船检的现场检验标准[6]。

LNG 船在建造过程中,最重要的就是保证舱容,舱容需先解决GTT 绝缘箱安装要求,而绝缘箱的安装则须保证所有面的平整度符合标准,进而说明LNG 船液货舱相关分段的建造过程中出现的问题均会影响到最终的平整度,所以将重点论述相关分段重点部位或节点的施工、返修和检测。

1 液货舱区域钢板焊接质量和精度过程控制

1.1 钢板材料的查验

由于板材内部化学成分不同,一般钢板在轧制后因表面压力不均匀导致钢板平整度出现划痕、凹坑和气泡等缺陷,所以钢板进入船厂后QC 需要在现场对其表面进行质量检查(如图1 所示),并对其平整度进行测量,记录和存档相关数据,以备后续查验。对于平整度较差的钢板,在后期小组立之前对其进行冷压弯处理或压重。

图1 钢板表面情况检查

1.2 部件制作过程监控

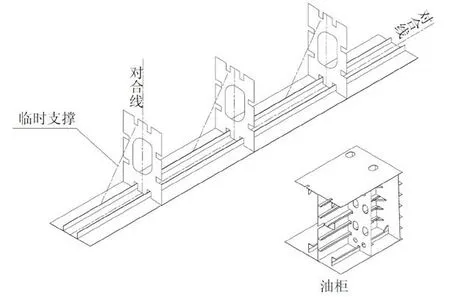

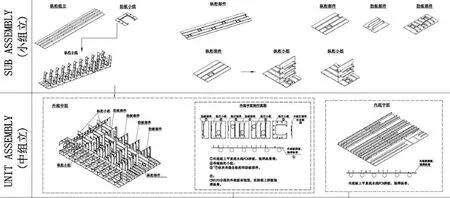

此部分包含货舱区域钢板的小组立、中组立建造阶段,严格按照部件制作工艺流程进行施工,如图2 和图3 所示,重点检查基准面的平整度和与之相连接的扶强材节点装配和焊接质量的过程检查。

图2 部件制作流程图

部件在制作过程中,应尽量减少采取吊装方式进行移动和翻身工作的次数,以优化现场施工流程。因为现场胎架紧张,进度较急,因此会出现一个部件多个胎架制作再翻身合拢的现象。

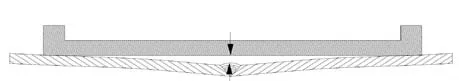

1.3 分段下胎

分段下胎时,严格按照设计所下发的关于龙门架和斜撑的摆放布置和焊接情况,确保与龙门架接触的钢板面反面有对应的强硬档,如图4 所示,避免错位引起钢板受到挤压而出现凹坑的现象,进而影响钢板的平整度。

分段下胎后,部分机舱分段的甲板面钢板比较薄,并且预留预装的开孔较多,在预装前期分段翻身、吊装和转运过程中,可能会出现结构性变形,现场一般在分段周边和构架面增加加强槽钢。而在预装过程中,部分分段的预装件较大且数量多,重量自然不少,可对基面钢板平整度产生一定的影响,现场可在预装结束后进行平整度复核,出现问题的地方进行修复,例如:FSRU 船H1786A 的EG41PS 分段因出现平整度差而影响了后续发电机基座的安装。

图3 部件制作标准

图4 门架支撑钢板硬档

部分分段的工法设计图纸不会尽善尽美。部分分段一面是水密,另一面是非水密,因而会出现分段冲砂时下层水密平面积累大量砂子,既增加冲砂难度和降低收砂速度,又影响下层钢板面的平整度,可能局部出现下凹现象,现场可通过将分段翻身,将非水密面作为基面,并做好加强措施,避免非水密面出现结构性的扭曲和变形,设计所可及时收集现场反馈的意见,修改相关工艺图纸。

2 平整度的检验

2.1 检验的标准

考虑到钢板表面需安装绝缘层,且部分位置存在一定的焊脚高度,根据上海某船厂的实际检测效果,以及现场船东、船检的建议,通过不同规格直尺测量检验,钢板与直尺的间距一般不大于4 mm。

2.2 检验的工具

大型直尺选取材质密度小且耐摩擦的,为了便于工人携带,延长直尺的使用寿命。另外规格长度为3 m 和1 m 长,高度为10 cm,沿着长度方向,上平面平整、下平面有2 个凸起的卡位,卡位的高度为4 mm,间距为3 m 或1 m,因此检验用的直尺长度有2 种规格,现场根据自身情况,适当在卡位间距两端放长一段距离,例如3.5 m 和1.5 m 的直尺。该直尺检验工具能够很好地兼顾到有焊缝区域钢板平整度的测量和检验工作,如图5 所示。

图5 2 种检测直尺现场摆放图

2.3 检验的部位及其流程

1)扶强材处的钢板平整度测量。采用卡位间距3 m 测量直尺,如图6 所示,放置于垂直扶强材长度方向,检验面为直尺高度方向的光面向下,并从分段的一端移动到另一端,同时时刻注意直尺和钢板的间距变化,可用随身携带的小直尺测量间距。如遇到焊缝可用直尺的卡扣面进行测量,但考虑到测量精度和范围的问题,不建议用长尺对其进行测量,可以选择第二种方式:使用1 m 的直尺测量。

2)扶强材之间的钢板平整度,或有平对接焊缝的钢板平整度。采用卡位间距1 m 测量直尺,如图7 所示,测量的流程和方法基本相同。焊缝凸起的测量直尺采用带有卡扣的一面进行测量,现场测量时可在这一面涂抹颜色粉笔,不符合要求的焊缝便会有颜色(图8)。焊缝区域凹下的测量直尺采用光面进行检验如图9 所示,并可配合随身携带的小直尺测量间距的高度,根据船检建议最大不超过6 个。

图6 3 m 测量直尺

图7 1 m 测量直尺正胎测量

图8 1 m 测量直尺反胎测量

图9 焊缝区域凹陷测量图

2.4 检验后的返修处理

根据钢板材质和适用的工艺工法进行现场调整,一般采取火攻和加卡板拉葫芦冷处理方式,或将二者混合进行。待冷却至常温,先行内检合格后,再进行对船东、船检交验,确保产品交验项目一次合格率。

2.5 检验后期文档工作

主要记录测量过程中发现问题的位置、分析原因以及最后采取的处理方法,举一反三。同时,做好以分段为单位的平整度验收结果数据的统计工作,便于管理人员查验。

3 提高和改善与未来展望

增加检验环节和次数,提高平整度对外交验一次性通过率。目前现场最关注的是平整度对外交验前的一些处理,但不可避免地会存在一些问题需要返工,由此增加了该阶段的周期,进而连带影响倒项目的进度。可于分段平整度交验前,在部件完工、上胎、下胎这3 处增加平整度的调整与内检工作。

合理地对液货舱区域分段进行划分,便于平整度在分段阶段得到更好的控制,避免搭载阶段采取牺牲舱容等方法进行调整。例如,货舱区域的划分应使大合拢焊缝包含于横隔舱内部;横隔舱不应出现一部分在舷侧现象,应独立划分,这样在总组合拢的时候便是角焊缝而不是对接焊缝,由此可以有效避免平整度的大量修整工作。

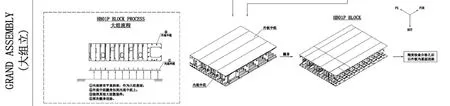

LNG 船的关键CM 节点应尽可能多的包含在分段阶段中进行施工和检验,给后道部门节约时间,缩短施工周期。船底典型内底分段的施工流程要做好培训工作,因底部分段为单环段第一顺序精度重点检测,越往上精度数据误差积累得越大,如图10和图11 所示。

4 结论

通过成熟实战效果的工艺工法来提高初期装配精度和焊接质量,加上生产过程中的质量精度监控以及后期专业的测量工具和修补工艺的完善,最终可以很好地控制LNG 船液货舱区域钢板的平整度,为绝缘箱的顺利安装和舱容的达标奠定了坚实的基础,具有一定的深远意义。同时,为后续其他改良LNG 船的详细设计和生产设计提供了很好的素材和补充,有助于提高初期设计和生产现场的匹配度,减少现场返工量,缩短施工周期,长远来看也可提高船舶的质量、精度和建造速度,为企业带来降本增效的作用。

图10 典型内底分段小组立和中组立

图11 典型内底分段大组立