玻璃钢夹砂管涵管壁参数对环刚度的影响

王清洲,薛晓,孙言文,张朝阳

(河北工业大学土木与交通学院,天津 300401)

玻璃纤维增强塑料夹砂管(玻璃钢夹砂管)是由内衬层、夹砂层和缠绕层构成的多层复合材料柔性管道,因其具有力学性能优异(强度高)和耐腐蚀性好等优点,被广泛用于石油、化工和市政给排水等工程中,近年来推广应用于公路工程的排水涵洞等领域[1]。生产玻璃钢夹砂管涵的原材料主要有热固性基体树脂、玻璃纤维无捻粗纱、玻璃纤维表面毡、石英砂等,其中不饱和聚酯树脂是玻璃钢夹砂管生产中用量最大的基体树脂[2]。

玻璃钢夹砂管涵内衬层通常由玻璃表面毡等浸透不饱和聚酯树脂进行缠绕制作;缠绕层选用ECR-2400-906型玻璃纤维无捻粗纱以及邻苯型树脂,玻璃纤维通过缠绕小车上的树脂槽浸渍树脂后,按照设定的缠绕角度和遍数连续均匀地缠绕在已完成内衬层生产的模具上并固化成型[3];夹砂层主要由不饱和聚酯树脂、优选级配石英砂和兜纱布三种材料组成,缠绕生产时采用往复行走的夹砂小车自动送砂,并在石英砂表面不断地喷淋液体树脂,通过兜纱布传送到模具上进行缠绕,同时采用振捣锤压实缠绕至模具上的树脂砂,单层石英砂缠绕厚度一般设定为12 mm,直至缠绕到所需夹砂层厚度为止。玻璃钢夹砂管涵管壁结构具有良好的可设计性,可选用不同的缠绕层和夹砂层厚度、层数,通过控制力学性能参数和生产成本等指标来优化管壁的结构型式。

环刚度是埋地玻璃钢夹砂管涵结构设计的重要力学性能参数之一。夹砂管涵在公路涵洞服役期无内压,但要承受涵顶上方静土压力以及车辆动荷载作用,在长期反复变形作用下其环刚度等力学性能易发生退化衰变,甚至引发桥涵等工程结构坍塌失效[4]。为满足公路承载的要求,管壁结构设计时常选择偏于保守的制造方案,性价比偏低,因此,需开展玻璃钢夹砂管涵环刚度与结构型式的关系研究,以达到节约成本的目的。

国内外对于玻璃钢夹砂管涵环刚度方面进行了大量的研究并取得了较为丰硕的成果。我国给水排水工程相关技术规范要求先选定管涵的环刚度,然后进行管壁结构设计,最后对管涵进行变形与强度验算和压屈失稳计算,若验算不合格则再重新设定环刚度值进行各项验算,直至合格为止,计算中部分参数取值依据经验,这种方法设计得到的管壁结构和厚度通常与实际服役性能吻合性较差,缺乏针对性。

目前,数值计算方法已成为管涵设计最常用的方法,可以消除结构参数变异而引起试验结果的离散性,并可计算多种管壁结构型式对应的环刚度等力学性能参数来优化管壁结构。汪淮等[5]结合实验研究、理论计算,使用ANSYS有限元分析软件对玻璃钢夹砂管涵环刚度进行模拟研究,证明了有限元分析的可行性。K. Arjomandi等[6]利用有限元分析软件对玻璃钢夹砂管涵进行优化设计,从而得到了性价比较高的玻璃钢夹砂管涵。石华旺等[7]运用ANSYS对玻璃钢夹砂管涵环刚度进行模拟计算,结合PSO智能算法对管涵结构进行优化,优化后的体积比原管涵减少12%,可降低管涵生产成本。上述研究多关注管涵整体厚度、层数方面对环刚度的影响规律,进而对管涵进行优化,很少研究夹砂层的单层厚度和层数与环刚度的关系。笔者采用ABAQUS建模,通过变动参数研究管涵夹砂层厚度、层数以及缠绕层增厚层位选择与环刚度的关系,优化管壁结构型式。

1 环刚度试验

1.1 试验管涵结构参数

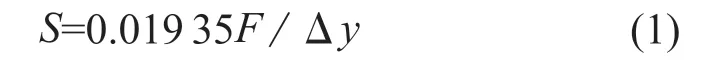

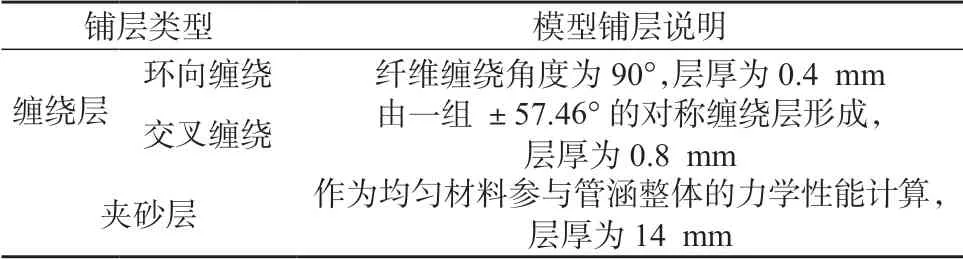

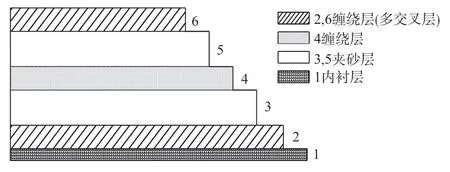

玻璃钢夹砂管涵由夹砂层和缠绕层共同承受外荷载,夹砂层传递剪应力并增加管截面惯性矩以提高管涵刚度,缠绕层中的环向缠绕层提高管涵的环向拉伸强度,交叉缠绕层则提高管涵的轴向拉伸强度[8]。调查发现,我国公路工程中排水用玻璃钢夹砂管涵的直径主要集中于1 000~2 000 mm,所采用的管壁厚度为30~50 mm,管壁结构为两层或者三层夹砂层,夹砂层之间由缠绕层隔开,形成多层层合结构。试验用玻璃钢夹砂管涵由承德金丰建材有限责任公司采用自动化缠绕工艺生产,管壁结构构成为内衬层、内缠绕层(2层)、夹砂层(3层)、外缠绕层(2层),共8层,各层材料构成及层厚参数如图1和表1所示[9]。

图1 管壁结构横断面图

为消除管涵生产加工变异性对试验结果的影响,选取厂家生产的12 m长DN1500定长缠绕玻璃钢夹砂管涵,设计壁厚为50 mm,在其中间用云石切割机取3段试样,每段长度300 mm,要求管壁厚度均匀,截取断面无缺陷,并检查3节管环内衬层和外保护层是否有破损或裂缝[10]。将侧壁经打磨修整光滑,以便于应变片粘贴。

表1 管壁结构各层材料构成

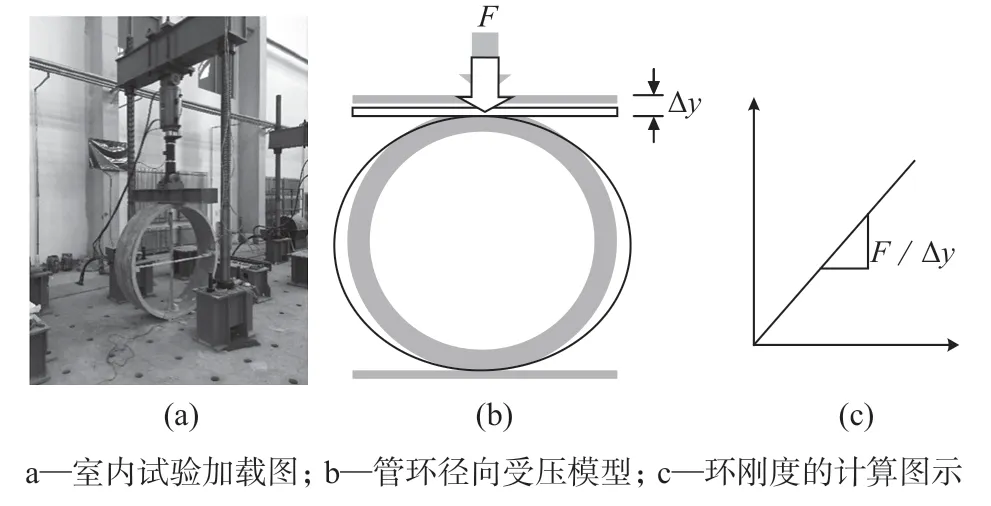

1.2 环刚度试验方法

环刚度试验方法采用GB/T 5352-2005平行板外载施压试验方法,试验设备采用济南东测试验机技术有限公司生产的PLS-500型三通道电液伺服试验机,试验加载速率为10 mm/min,采用位移控制方法,连续施加荷载。管环的加载试验与径向受压模型如图2所示。

图2 试验管环的加载图与径向受压管环模型

径向位移变形为管径的3%时的管环刚度计算公式[11]为:

式中:S——环刚度,kPa;

F——管径变化量对应的线载荷,N/mm;

Δy——管径变化量,mm。

2 环刚度数值计算模型验证

2.1 管壁结构建立及材料参数确定

为便于玻璃钢夹砂管涵环刚度有限元力学分析模型的建立和计算,对管涵缠绕层和砂层结构做如下简化[12]:

(1)整体材料假设由材料性能相同、成正负交替对称铺设、主方向相同、坐标轴夹角相等的各单层板组成,且各层粘结紧密,不会发生相对滑动;

(2)夹砂层为各向同性材料,作为质地均匀的材料处理;

(3)缠绕层为各向异性材料,根据缠绕角度不同分为环向缠绕和交叉缠绕,其中交叉缠绕层由两层缠绕角相同并且正负对称的单向缠绕层组成;

(4)缠绕层和夹砂层作为结构层,以最中间夹砂层为中心点对各层进行对称铺设。

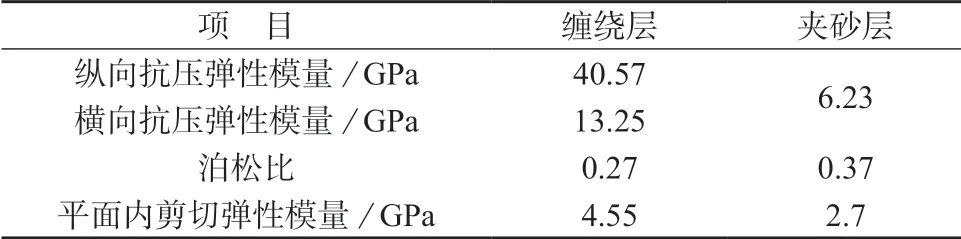

由简化假设可定义管涵各层铺层设置方式见表2。层合板材料主要由纤维、树脂、石英砂构成,其力学性能参数取值通过材料供应商提供,结合查阅文献确定[13-14],如表3所示。根据单层板弹性力学性能参数公式可得单层板的力学性能参数计算值如表4所示。

表2 有限元模型各层铺层设置

表3 缠绕层和夹砂层主要原材料的力学性能参数

表4 缠绕层和夹砂层力学性能参数计算值

2.2 计算模型的建立

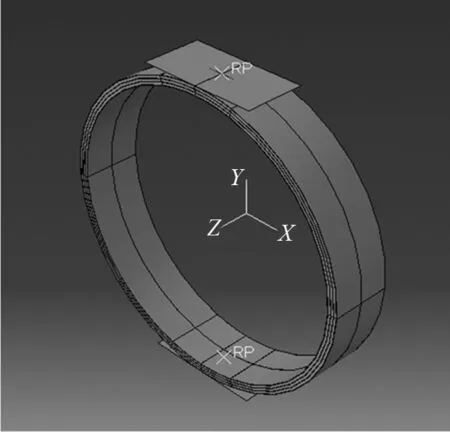

利用ABAQUS建立管涵环刚度试验的仿真计算模型,根据环刚度试验要求,构建长度为300 mm、直径为1 500 mm的管涵试样,管涵模型类型为可变形实体,并采用连续壳单元对模型进行网格划分;构建上下尺寸均为300 mm×300 mm的刚性加载板,平行板的类型为解析刚体,作为刚性不变形的施力者进行处理。加载时下平行板全约束,上平行板施加沿Y负方向的位移荷载,对管涵整体施加X方向上的约束以保证管涵受力时不会产生横移。模型见图3。

2.3 模拟值与试验值的对比

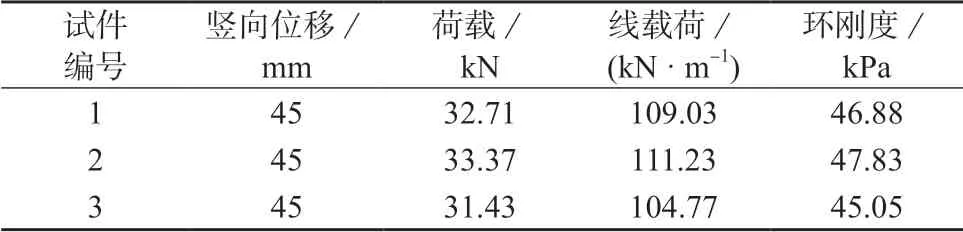

环刚度加载试验是由位移控制法对管涵施加荷载直至位移变形量为管径的3%,参照试验标准,在仿真计算模型的刚性平行板上施加Y负方向的位移荷载,提取竖向位移45 mm时的力值,计算得到管涵的环刚度模拟值为41.71 kPa,环刚度试验结果列于表5。由表5可以计算出环刚度试验值的均值为46.59 kPa,其与仿真计算模拟值的相对误差为10.5%,误差值在工程设计的准许范围之内[15],说明该计算模型具有相对较高的精度,可用于玻璃钢夹砂管涵的环刚度计算。

图3 模型外形和受力方式

表5 环刚度加载试验结果

误差产生的原因主要来源于:(1)玻璃钢夹砂管涵相比传统玻璃钢管涵结构更为复杂,目前缺少更加精准的建模方案;(2)仿真模拟时为了方便计算,对管涵各层作了相应的简化处理,尤其是将夹砂层视为各向同性材料,致使计算结果与真实状况存有差距;(3)平行板加载试验进行数值模拟计算时,由于隐式分析无法控制加载速率,导致结果也有一定的偏差。

3 玻璃钢夹砂管涵管壁参数对环刚度的影响

为研究玻璃钢夹砂管涵夹砂层厚度、夹砂层层数、缠绕层厚度等结构性因素对环刚度的影响规律,通过建立的环刚度计算模型施加荷载得到管环变形45 mm时的荷载力值,进而得到不同因素取值对玻璃钢夹砂管涵环刚度的影响规律。经调查公路用玻璃钢夹砂管涵直径为1 000~2 000 mm时所采用的壁厚通常为30~50 mm,研究中考虑两层和三层夹砂层的层数,夹砂层单层厚度选用8,10,12,14 mm四种情况,以及不同层位缠绕层的加厚方案选择等因素,研究各因素变化对管涵环刚度的影响。

3.1 夹砂层厚度对环刚度影响

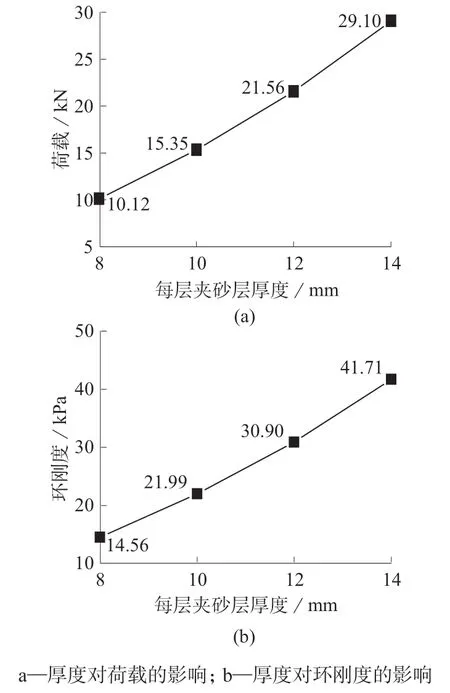

夹砂层厚度对环刚度有显著影响。由于内衬层1.6 mm不属于结构层,建模时内衬层忽略不计。数值计算模型管壁结构为三层夹砂层,其厚度均为14 mm,为研究夹砂层厚度对环刚度的影响规律,将夹砂层的厚度分别减薄为12,10,8 mm,缠绕层厚度不变,管涵的总厚度也由48.4 mm减薄为42.4,36.4,30.4 mm,环刚度随夹砂层厚度的变化趋势如图4所示。

图4 不同夹砂层厚度下的环刚度变化趋势

图4表明,玻璃钢夹砂管涵的荷载随着夹砂层厚度由8 mm增加到14 mm而显著增大,因此环刚度也随着夹砂层厚度的增加而显著增大,这证明了掺夹砂层能显著提高管涵刚度,由于管涵夹砂层的抗压性能优于缠绕层,夹砂层厚度越大,整体的抗压性能也越大。夹砂层厚度从8 mm到10 mm时对环刚度增幅为51.0%,从10 mm到12 mm时对环刚度增幅为61.2%,从12 mm到14 mm时对环刚度增幅为74.3%,可以看出夹砂层厚度从8 mm增加至12 mm时对环刚度增幅相对12 mm到14 mm增幅要小,夹砂层厚度对管涵的环刚度的影响呈现非线性变化,三层夹砂层的管壁结构中夹砂层单层厚度在14 mm以上对于提高管涵环刚度值的增幅最有利。但是,工程应用中不能仅通过环刚度单一指标来确定夹砂层厚度值是否最佳[16],夹砂层总厚度越大,管涵脆性越大,倘若整体的脆性过高,反而会降低管涵整体的性能,在工程实际应用中失去意义。因此,只要能满足管涵整体环刚度的设计要求,此时的夹砂层厚度就可以选用。

3.2 夹砂层层数对环刚度影响

工程应用中管壁厚度多为30~50 mm时,从生产工艺角度考虑管涵的夹砂层层数以两层或三层为宜,选用两种夹砂层的层数研究其对环刚度的影响规律。为保证两层或三层夹砂层管壁结构具有相同的总厚度,将图1所示的三层夹砂层变为两层,去掉一层夹砂层和一层中间缠绕层的厚度为15.2 mm,将其一分为二增加在两层夹砂层中,其单层厚度为21.6 mm,两层夹砂层的管壁结构如图5所示。以此类推,单层夹砂层厚度为21.6,18.6,15.6,12.6 mm的两层夹砂层管壁结构分别对应单层夹砂层厚度为14,12,10,8 mm的三层砂层管壁结构,其总厚度(不考虑内衬层厚度)相同,计算得到两层和三层夹砂层管涵结构的环刚度参数,两层夹砂层管涵结构数值计算结果见表6,两层和三层夹砂层的环刚度参数对比见图6。

图5 两层夹砂层管涵结构各层示意图

表6 不同总厚度管涵(两层夹砂层)的环刚度

图6 不同总厚度下两层和三层夹砂层的环刚度参数对比

从图6可以看出,随着总厚度的减小,层数不同的两类管涵结构环刚度值非常接近,单层夹砂层厚度很薄时(8 mm以下)可视为夹砂层层数对环刚度无影响。在总厚度保持一致的前提下,三层夹砂层结构的环刚度值始终高于两层夹砂层结构,但整体相差不太大,夹砂层层数的合理性可通过对其它力学性能指标的影响规律来选择。

3.3 缠绕层增厚层位的优化

缠绕层主要成分为树脂和玻璃纤维,是保证管涵在受到外荷载时能够有足够的强度和拉伸性能,其厚度远小于夹砂层厚度,并决定着管涵的生产成本。因此,缠绕层厚度的增厚应综合考虑成本和力学性能。受缠绕生产工艺限制,交叉缠绕层的最小生产厚度为0.8 mm,将其作为单缠绕层的最小增厚值。三层夹砂层管壁结构中含有4层缠绕层,分别为最外侧、最内侧、中间两层,考虑生产成本和数值计算方案的可对比性,4层缠绕层每层最小增厚0.8 mm,总厚度增厚3.2 mm,同时保证原管涵结构层数和夹砂层厚度不变,研究缠绕层增厚层位与环刚度参数之间的变化规律。三种不同缠绕层厚度的增厚方案以及环刚度仿真计算结果如表7所示。

表7 各增厚方案参数与计算结果

计算结果表明,环刚度值的大小顺序为:方案2>方案1>方案3,在增加缠绕层厚度一致的情况下,不同方案对环刚度值的提升效果有显著不同。最内层和最外层缠绕层分别增厚1.6 mm的方案2,其环刚度值比原管涵增加最多,增幅达到65.5%;中间两层缠绕层分别增厚1.6 mm的方案3,环刚度值增幅最少,增加23.23%。造成这一现象的原因是管壁结构的层次功能特性明显,管壁内外两侧受力最大且拉压相反,管壁中心附近区域为拉-压过渡区,正压力很小,由拉伸强度较低的树脂砂浆层承担,管涵内、外边缘的高应力区则由拉伸强度很高的纤维缠绕层承担,将缠绕层的厚度增加到管壁的内、外边缘对管涵结构受力有利,起到物尽其能的效果。因此,在对多缠绕层的玻璃钢夹砂管涵结构进行设计优化时,应将最内层和最外层缠绕层的厚度增大,以提高管涵力学性能。

4 结论

采用有限元仿真方法研究了不同夹砂层厚度、夹砂层层数以及缠绕层增厚层位等参数变化对玻璃钢夹砂管涵环刚度参数的影响规律,得到以下结论。

(1)利用平行板外载加荷的试验方法测试管涵环刚度值,与ABAQUS环刚度数值模拟结果进行对比,两者的相对误差为10.5%,在可接受的范围之内,数值计算模型具有相对较高的精度,可用于玻璃钢夹砂管涵的环刚度计算。

(2)夹砂层厚度显著影响管涵的环刚度值。随着夹砂层厚度增加,环刚度明显增大,但管涵脆性增加,可变形性能减小。工程应用中,不宜选择刚度过大的管壁结构。1 500 mm管径的三层夹砂层管涵厚度为50 mm,其力学性能十分优良,管壁设计厚度偏于保守,14 mm的单层夹砂层厚度不宜再增加。因此,对于管涵直径为1 500~2 000 mm、三层夹砂层结构的玻璃钢夹砂管涵,其单层夹砂层的厚度建议为12~14 mm。

(3)夹砂层层数对环刚度有一定的影响。较小厚度(小于30 mm)的管涵结构,夹砂层层数变化对环刚度大小几乎没有影响,当厚度较大(大于30 mm)时,三层夹砂层结构的环刚度要好于两层,但两类结构的环刚度值整体相差较小,环刚度值不能作为夹砂层层数选择和优化的指标。

(4)四层缠绕层的管壁结构中,不同层位缠绕层的厚度对环刚度值大小的影响显著。当缠绕层增加相同的厚度时,最内和最外缠绕层同时增厚对提升环刚度值最有利,中间两层缠绕层增加厚度产生环刚度值的增幅最小,对多缠绕层的玻璃钢夹砂管涵结构进行设计优化时,优先考虑最内层和最外层缠绕层的厚度增大方案。