强力高可靠性液压支架电镀工艺的应用研究

田俊洲

(山西煤炭运销集团店上煤业有限公司, 山西 高平 048400)

1 国内外液压支架电镀工艺水平的分析

在煤矿液压支架中,电镀工艺主要用于立柱、千斤顶、销轴连接件以及阀管路件,其中立柱、千斤顶中的中缸、活柱、活塞杆由于镀层表面直接和非金属密封件接触,镀层除需满足井下环境中对基材的防护要求外,还应具有耐磨功能,其他零部件采用电镀处理,这主要是出于防护方面的需要。

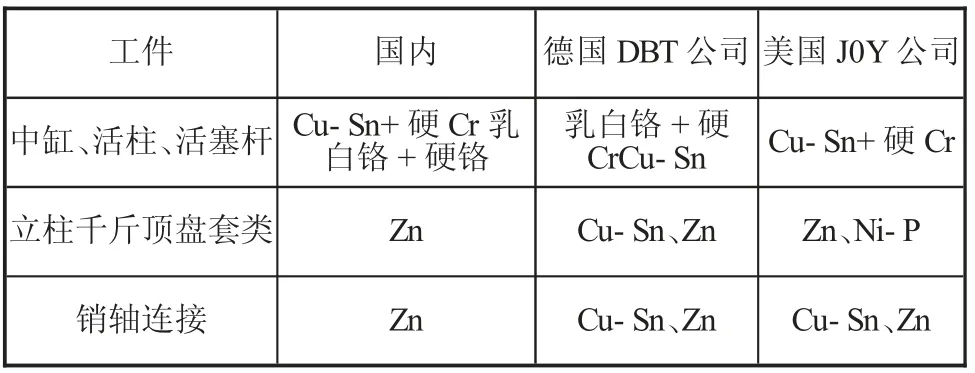

1.1 镀层结构的比较(见表1)

表1 镀层结构比较

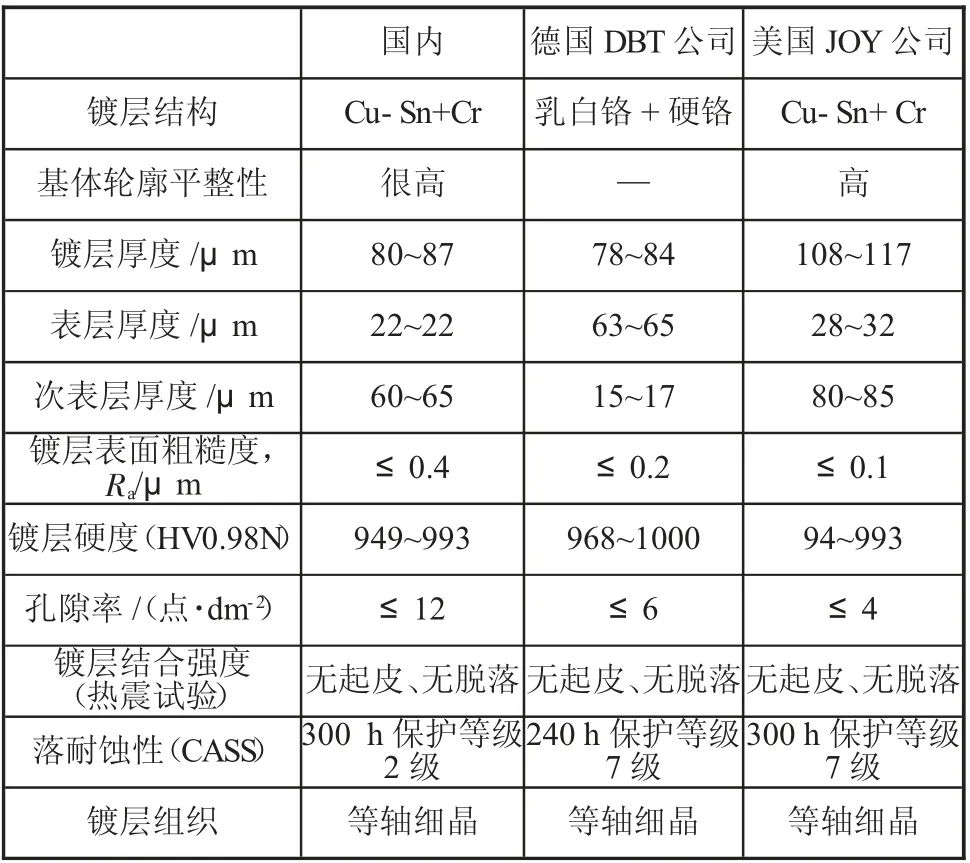

1.2 缸柱杆类件镀层指标检测比较

镀层锈蚀、起泡、脱落将严重影响立柱、千斤顶的使用性能,因此表中镀层耐蚀性、结合强度是电镀质量影响支架工作可靠性和使用寿命的主要因素。镀层硬度和粗糙度在一定程度上决定着被镀履零件的耐磨性和密封件的使用寿命,粗糙度对零件的耐蚀性也有较大影响,因此对支架工作可靠性和使用寿命也有一定程度的影响。镀层孔隙率、镀层厚度、镀层组织在使用中最终通过耐蚀性而影响使用寿命和可靠性,因此属于间接因素[1-2]。从表2 可以看出,国内产品的镀层耐蚀性明显低于进口产品,镀层孔隙率、表面粗糙度也有较大差距,镀层硬度、结合强度指标大于国外产品。

2 检测结果分析与探讨

表2 缸柱类件镀层技术指标检测比较

从上述检测分析可以看出,耐腐蚀性差是电镀层影响支架可靠性和寿命的主要因素,要在电镀方面缩短强力高可靠性支架与国外产品的差距,必须从提高镀层耐蚀性入手。

2.1 工况腐蚀环境

液压支架的使用工况决定了电镀工件所遭受的腐蚀属于大气腐蚀,影响大气腐蚀的主要因素是气象因素和腐蚀介质因素。在气象因素中,湿度大、气温高使镀层表面易于形成凝霜;在腐蚀介质因素方面,井下往往存在较高浓度的SO2、H2S、Cl-、SO42-、粉尘等,加速腐蚀[3]。这些腐蚀因素虽然在不同矿井存在较大差异,但总体而言井下都属于恶劣腐蚀工况。

2.2 缸、柱、杆类件镀层耐腐蚀性的影响因素

缸、柱、杆类件国内外所选用镀层,在大气腐蚀环境下均属于阴极性镀层。对于阴极性镀层,特别重要的是镀层要有一定厚度,孔隙率要尽可能低。表2的检测结果也证实了这一观点:同样采用Cu-Sn/Cr镀层结构工艺时,国外镀层比国内厚28~30μm,国孔隙率比国内低8 点/dm2,镀层耐蚀性最好;国外采用Cr/Cr 结构工艺时,比国内采用Cu-Sn/Cr 结构孔隙率低6 点/dm2,镀层厚度基本一致,镀层耐蚀性居中。

2.3 电镀工艺分析

由于硬铬层具有硬度高、孔隙率高的特性,无论是Cu-Sn/Cr 还是Cr/Cr 结构组合,表面镀硬铬主要是满足镀层耐磨性能要求;作底层的Cu-Sn 和乳白Cr 层则具有结晶致密、孔隙率低的优点,用它们作为底层主要是满足耐蚀性要求。此外,Cu-Sn 层韧性高、延展性好,对改善镀层结合强度也有较为明显的作用。

MT313-92 及MT97-92 规定缸柱杆类镀层选用Cu-Sn/Cr 结构,镀层厚度要求Cu-Sn 层厚20~30 μm,Cr 层30~40 m,镀层孔隙率少于15 点/dm2,镀层表面粗糙度Ra0.4μm。国外产品指标远高于以上规定,特别是Cu-Sn 层厚度,国外产品比标准高出两倍以上。因此,从提高镀层耐蚀性的角度出发,适当加大Cu-Sn 层厚度,进一步消除影响Cu-Sn 层孔隙率的不利因素,提高镀层表面粗糙度以减少实际工况条件下腐蚀介质的影响[4],是提高电镀产品工作可靠性和延长其使用寿命的有效途径。

3 提高电镀工艺水平的技术措施

3.1 增加镀层厚度

镀层厚度技术要求调整为Cu-Sn 层40~60 μm,Cr 层≥30 μm,镀层总厚70~90 μm。在实际生产控制中,Cu-Sn 层厚度按≥40 μm、Cr 层厚度按≥30 μm、镀层总厚≥70 μm 执行,最大镀层厚度由精磨工艺尺寸和完工尺寸控制。

在电镀生产中,影响镀层孔隙率的主要因素是基体表面粗糙度、电镀工艺配方、电镀工艺条件、镀液纯净度、镀层厚度等。针对这些因素,采取了如下工艺措施:

1)工件镀前增加精磨工序,使电镀基体表面Ra≤0.4μm。

2)和武汉材料保护研究所联合攻关,优选确定最佳Sn 含量的氰化物电镀Cu-Sn 合金工艺配方和工艺条件,细化镀层晶粒、降低镀层孔隙率。

3)选用高精度过滤泵,定期对镀液进行过滤,保持镀液纯净无杂质。

3.2 改善镀层表面粗糙度

由于Cu-Sn/Cr 工艺需要进行两次抛光,Cu-Sn层的抛光质量决定了Cr 层基体表粗糙度情况,Cr 层的抛光质量最终决定完工电镀零件的表面粗糙度,因此电镀抛光不仅影响产品外观质量,对产品可靠性和寿命也有间接影响,对此,将硬布轮粘砂抛光工艺改为百叶轮高速抛光工艺,砂粒选用320 目细砂,抛光线速度确定为30~40 m/s。

3.3 应用QL 快速高效镀硬铬工艺

QL 快速高效镀硬铬工艺具有电流效率高、镀层结品细致,能降低镀层尖端效应的优点,同时,所沉积镀层为微裂纹镀层,裂纹数可达1 400 条/cm,这种微裂纹能有效分散腐蚀电流、降低腐蚀速率、提高阴极性镀层耐腐蚀性。

4 检测与试验效果

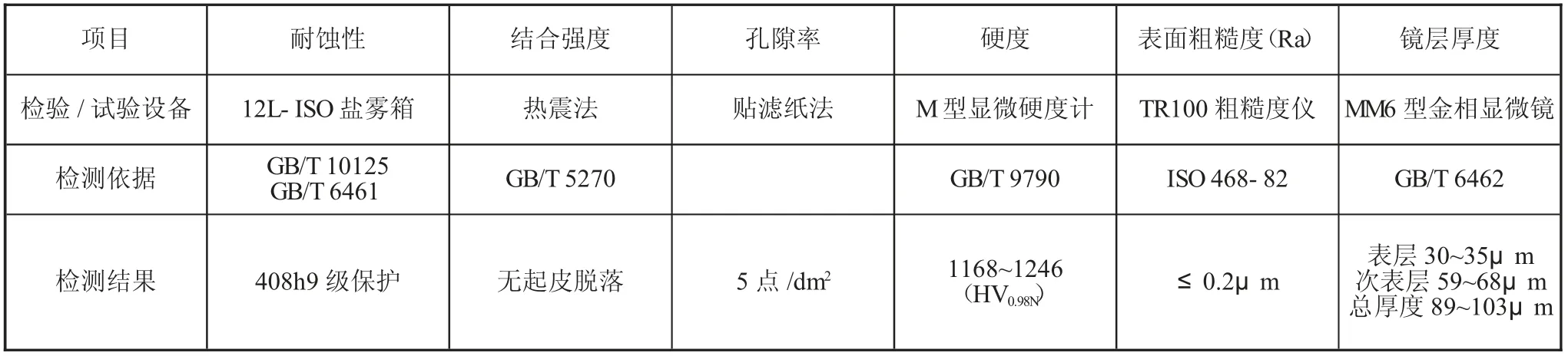

以上技术措施落实到位后,对生产的电镀零件随机抽样,委托机械工业表面覆盖层产品质量监督检测中心进行了检测,结果如表3。

从表3 可以看出,通过针对性的技术改进措施,国内电镀产品主要性能指标总体达到了和进口产品相当的水平,在镀层耐蚀性和硬度方面,国内产品试样情况更优于DBT 和JOY 公司试样水平。

当前改进后的电镀工艺已经批量应用于ZY8640/24/50 等一系列强力高可靠性支架的生产,并在煤矿井下进行了实际应用,电镀层反应情况良好。

5 结论

通过对比检测分析了国内外液压支架电镀层,提出了改进提高国内支架产品中缸、活柱活塞杆类零件电镀质量的方法和途径,检测和实际应用情况表明,国产强力高可靠性液压支架电镀质量已经达到了和国外产品相当的水平,但是在表面粗糙度、镀层厚度的控制方面还有待进一步提高。

表3 电镀零件检测分析情况表