车载燃料电池高速离心压气机叶轮设计

史成龙 张洪信 赵清海 华青松

摘要:为解决燃料电池空气进入量不足导致效率较低的问题,本文设计了一款高速车载燃料电池离心压气机叶轮,通过Concepts NREC中的Compal模块,对压气机进行二维循环设计,同时采用AxCent模块进行离心压气机叶片几何设计,并使用Ansys中的流体仿真软件(computational fluid X,CFX)对叶轮流域进行计算流体力学仿真(computational gluid dynamics,CFD),将得到的流域情形与二维仿真计算结果进行对比研究。研究结果表明,该离心压气机由电机驱动,在设计转速下叶轮最高效率可达08,工作范围为0012~014 kg/s,得到效果较好的流域,印证了二维设计的准确性。该设计具有较宽的工作范围,能满足汽车对空气压缩机的要求,尤其在低流量范围,能更好的适应汽车行驶过程中的低速车况。该研究对我国新能源的发展具有重要意义。

关键词:燃料电池; 高速电机; 离心压气机; CFX; 流体仿真; 低速车况

中图分类号: U463.63+3; TH452 文献标识码: A

随着环境问题的日益突出与能源危机的加剧,车用能源的研究已从传统能源向着新能源方向发展。燃料电池作为一种新型清洁能源,具有零排放或接近零排放、避免机油泄露带来的污染、减少温室气体排放、运行较平稳等优势[13]。近年来,世界各国与各大公司把研究目光投入到燃料电池的发展方向上,空气压缩机作为燃料电池的重要组件,其性能对燃料电池至关重要,且与燃料电池性能具有直接关系,虽然加压的燃料电池供给系统具有更好的性能,但容积式压气机难以与涡轮相匹配。而离心压缩机具有结构紧凑、单极压比高、小流量、易损件少、运行平稳、噪音少等一系列优点,已应用到航空航天、汽车等多种领域,被认为是将来最有前景的增压方式之一[47]。20世纪五六十年代,传统的活塞式压缩机占据统治地位,而在20世纪七八十年代,我国从外国大量引进石油化工的成套装置,同时,为了保障这些设备的正常运行与备件的供给,配套引进了当时具有世界先进水平的一批离心压气机等设备,大大促进了我国离心压气机的发展。目前,我国离心压气机与国外相比,在产品开发和质量方面[89]还存在一些差距。因此,本文利用Concepts NREC设计软件中Compal板块进行空气壓缩机二维设计,实现设计目标,并且尽量取得最大效率和工作裕度。同时利用AxCent板块进行空压机三维设计,设计一款高转速离心压缩机叶轮,并采用流体仿真软件CFX进行流场分析,得到了性能较好的高速离心压气机。该研究可满足车辆行驶过程中对压气机的要求。

1 设计分析方法

空气压缩机的工作原理是将气体进行压缩,然后将压缩后的气体导入气缸或其它设备中,增大气缸或其它设备中气体的密度,增加气缸或其它设备中的进气量,使燃料反应更加充分,以此提高反应效率。

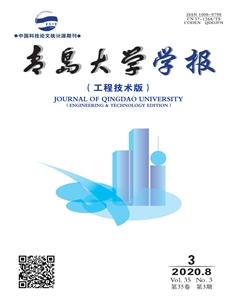

一个完整的空气压缩机由进口、工作叶轮、扩压器、蜗壳四部分组成,进口段的作用是引导空气更好地进入叶轮,尽量减少叶轮进口损失。叶轮由轮盘及轮盘上的叶片组成,叶轮转动对从进口段进来的空气进行做功,将机械能转换为气体的静压能与动能。扩压器主要功能是将压缩气体的动能尽可能多的转化为静压能,以达到提高空气压力的目的,蜗壳也具有一定的转化动能的功能,主要功能是收集从扩压器出来的空气,将其送至气缸或者其他设备中[1014]。空气压缩机主结构如图1所示。

空气压缩机中的叶轮作为唯一做功的部分,是空气压缩机中最重要的部件,叶轮性能的好坏直接影响整个空气压缩机的性能,因此对叶轮的设计是各公司、各高校关注的焦点[1416]。

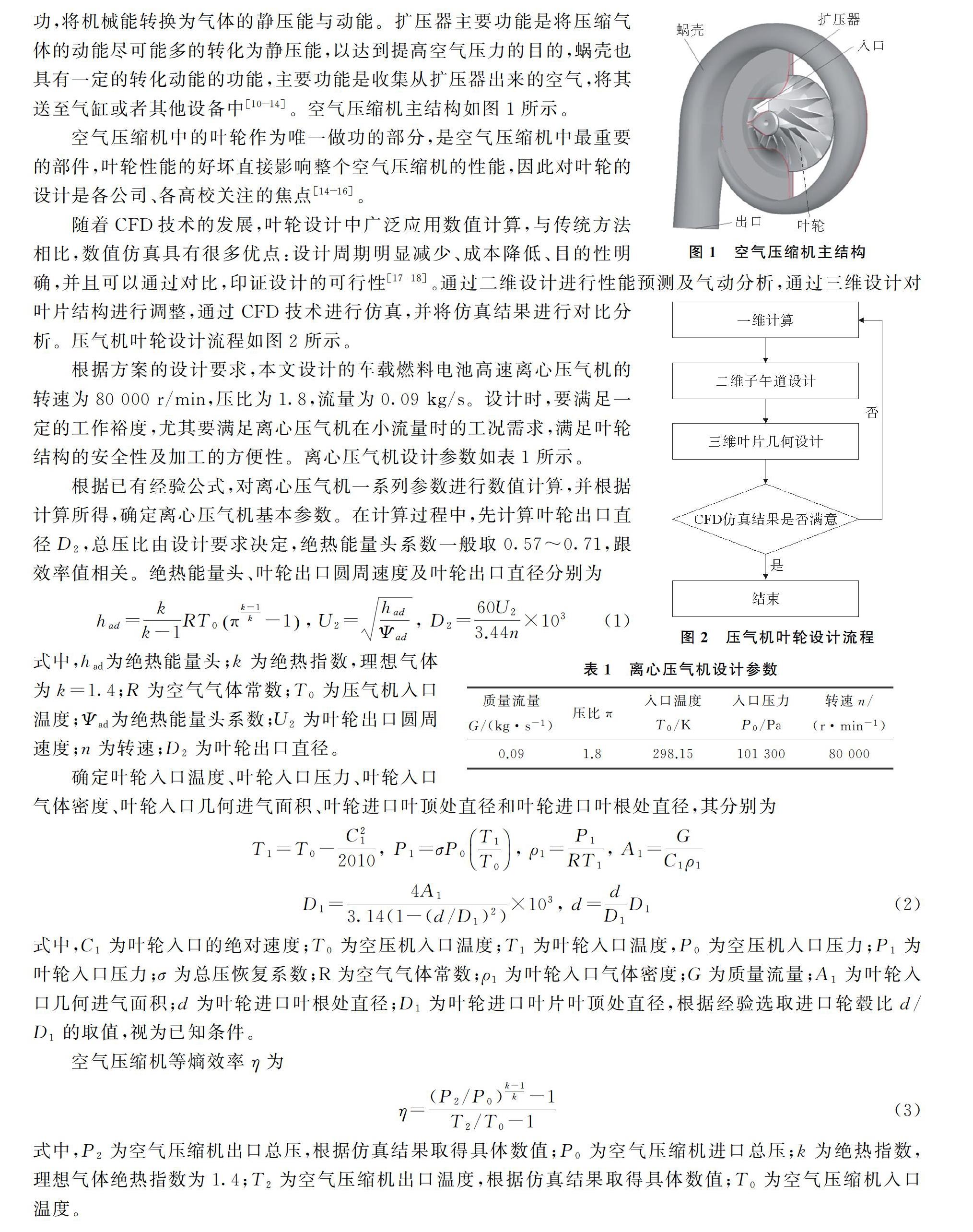

随着CFD技术的发展,叶轮设计中广泛应用数值计算,与传统方法相比,数值仿真具有很多优点:设计周期明显减少、成本降低、目的性明确,并且可以通过对比,印证设计的可行性[1718]。通过二维设计进行性能预测及气动分析,通过三维设计对

叶片结构进行调整,通过CFD技术进行仿真,并将仿真结果进行对比分析。压气机叶轮设计流程如图2所示。

根据方案的设计要求,本文设计的车载燃料电池高速离心压气机的转速为80 000 r/min,压比为18,流量为009 kg/s。设计时,要满足一定的工作裕度,尤其要满足离心压气机在小流量时的工况需求,满足叶轮结构的安全性及加工的方便性。离心压气机设计参数如表1所示。

根据已有经验公式,对离心压气机一系列参数进行数值计算,并根据计算所得,确定离心压气机基本参数。在计算过程中,先计算叶轮出口直径D2,总压比由设计要求决定,绝热能量头系数一般取057~071,跟效率值相关。绝热能量头、叶轮出口圆周速度及叶轮出口直径分别为

had=kk-1RT0πk-1k-1, U2=hadΨad, D2=60U23.44n×103(1)

式中,had为绝热能量头;k为绝热指数,理想气体为k=14;R为空气气体常数;T0为压气机入口温度;Ψad为绝热能量头系数;U2为叶轮出口圆周速度;n为转速;D2为叶轮出口直径。

确定叶轮入口温度、叶轮入口压力、叶轮入口气体密度、叶轮入口几何进气面积、叶轮进口叶顶处直径和叶轮进口叶根处直径,其分别为

T1=T0-C212010, P1=σP0T1T0, ρ1=P1RT1, A1=GC1ρ1D1=4A1314(1-(d/D1)2)×103, d=dD1D1(2)

式中,C1为叶轮入口的绝对速度;T0为空压机入口温度;T1为叶轮入口温度,P0为空压机入口压力;P1为叶轮入口压力;σ为总压恢复系数;R为空气气体常数;ρ1为叶轮入口气体密度;G为质量流量;A1为叶轮入口几何进气面积;d为叶轮进口叶根处直径;D1为叶轮进口叶片叶顶处直径,根据经验选取进口轮毂比d/D1的取值,视为已知条件。

空气压缩机等熵效率η为

η=(P2/P0)k-1k-1T2/T0-1(3)

式中,P2为空气压缩机出口总压,根据仿真结果取得具体数值;P0为空气压缩机进口总压;k为绝热指数,理想气体绝热指数为14;T2为空气压缩机出口温度,根据仿真结果取得具体数值;T0为空气压缩机入口温度。

2 叶轮子午截面二维设计

2.1 流道设计

叶轮内流场在叶顶边缘处与尾迹边缘处容易出现二次流、回流等一系列非正常流域,因此在设计时,将离心压缩机分为正常流域与非正常流域,使用两区域模型预测,可以达到更高的精度[1718]。

1) 冲角设计。在冲角设计中,正冲角时流量会小于设计值,导致在叶片的吸力面产生较大的扩压度,容易引起入口的堵塞,对压气机的喘振性形成不好影响,不符合小流量的工况,负冲角因为流量大于设计值,可使压缩机的喘振性得到优化,但会增加叶轮出口的相对速度与相对马赫数,设计采用零冲角,在保证相对速度与马赫数不至于过大的情况下,还可以限制因气流的出现分离扩大,以获得更大的工作裕度,更好的适应小流量的情况,提高压缩机工作范围[19]。

2) 叶片选择。在叶片的选择上,设置为添加辅助叶片,添加辅助叶片不会影响叶轮入口处的通流面积,不会降低叶轮工作的效率,并且在出口处改善流体的流动情况,减少二次流等非正常流域,增加叶轮工作效率。

3) 叶轮型式。叶轮型式分为闭式叶轮、开式叶轮、半开式叶轮,本文所设计的叶轮为半开式叶轮。闭式叶轮虽然没有泄露的损失,效率高一些,但是因为强度问题,使叶轮最大圆周速度会受到一定程度的限制,而开式叶轮,结构相对简单,但是摩擦损失较大。半开式叶轮兼顾两者的优点,许用转速高,工艺性较好,易于加工,虽然不能完全避免泄露的损失,但是摩擦损失较少,效率较高。

4) 叶轮出口后弯角设计。后弯角增加可以减少叶轮出口的绝对马赫数,但是随着叶轮出口后弯角的增大,叶轮出口的流动角也会随之增大,不但容易到达扩压器的临界流动角,而且容易产生情况较严重的流动分离现象。根据经验,查阅文献[1],设计后弯角为40°,可以保证在叶轮出口马赫数不会出现超音速的情况下,减少流动分离现象的程度。

2.2 扩压器设计

扩压器作用是将叶轮出口处的能量相互转化,尽可能将动压能转化为静压能,对于车载燃料电池离心压气机,常采用无叶扩压器,无叶扩压器会使压气机整体拥有更高的工作裕度,扩压器选择收缩型,入口处设置为圆滑过渡,并且减少通流面积,方便更好的转化动能[20]。扩压器设计尺寸以叶轮出口几何参数为参考标准,具体尺寸设计为Rex∶R2=165,Bex∶B2=08。其中,Bex为扩压器出口厚度;R2为叶轮出口处半径;Rex为扩压器出口半径;B2为叶轮出口处厚度。

2.3 蜗壳设计

由于压缩气体的径向速度较大,因此在蜗壳设计上,可设计为较大的蜗壳直径,用以减少气体在蜗壳内的损失。设置蜗壳中压力恢复系数不变,为更多的将动能转化为静压能,在蜗壳出口处,设置逐渐变宽的通道型式,蜗壳出口直径与喉部直径的比值为11。

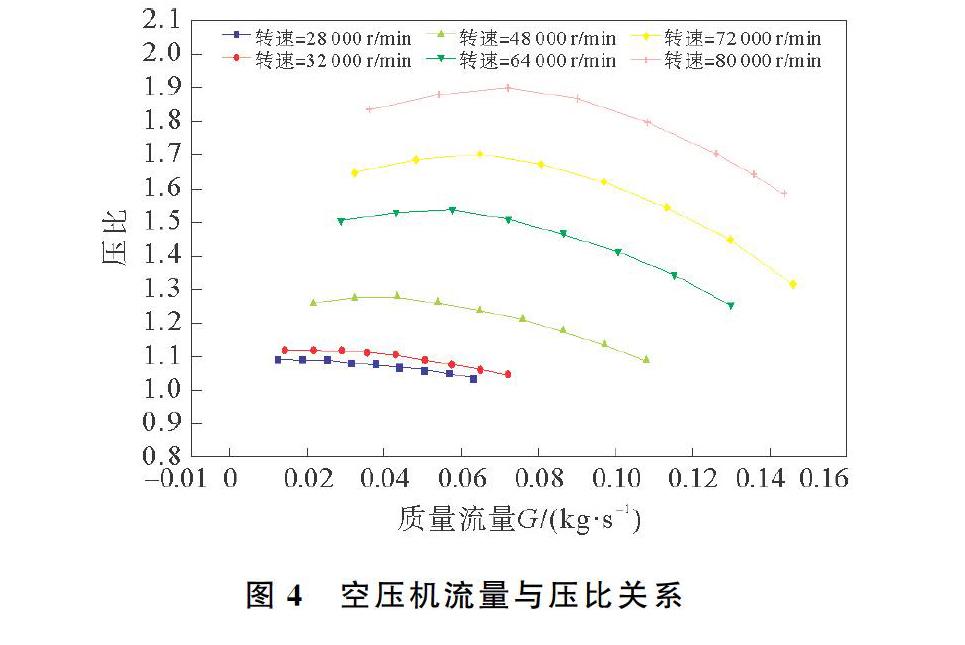

对叶轮设计进行空压机二维仿真计算,得到空压机流量与效率和压比的关系,空压机流量与效率关系如图3所示,空压机流量与压比关系如图4所示。

空气压缩机可以在流量0012~014 kg/s范围内稳定运行,并保持一定的工作效率。由图3和图4可以看出,在转速为80 000 r/min,流量为009 kg/s的设计点,空压机效率达到08,压比达到18,符合设计要求。

3 三维虚拟样机设计

3.1 内外子午线及叶片角Beta设计

采用Concepts NREC软件中的AxCent模块,对叶轮三维模型进行设计。在设计叶轮内外子午线时,将通道设计为逐渐减少通流面积的模式,通过减少通道出口处的通流面积,以减少叶片间的载荷。

较大的叶片包角可以减少叶片间的载荷,但是不利于加工制造时刀头的工作,较小的叶片包角有利于刀头的加工,但会增加叶片间的载荷。本文设计的叶片角,在叶轮入口叶顶处Beta角为-56°,叶底Beta角为-40°,从叶轮入口处自二维设计入口值圆滑缓步增加,在相对位置三分之二周围达到最大值,叶顶处最大叶片角为-31°,葉底处最大叶片角为-5°,后圆滑下降至二维设计叶轮出口叶片角,在叶轮出口处叶顶与叶底Beta角均为-40°。叶片角Beta分布设计如图5所示,可以获得包角适中的叶片,在满足叶片间载荷的前提下,易于加工制造。

3.2 叶片厚度设计

叶片厚度的增加可以有效增加叶片的结构强度,但也会减少叶轮的通流面积,等厚度叶片虽然可以使叶轮的效率、压比达到折中水平,但是相比于等厚度叶片,变厚度叶片可以根据不同流域位置选择不同的叶片厚度,来获得更高的效率和压比,叶片厚度设计分布如图6所示。

在叶轮进口处,叶顶厚度设计为035 mm,叶底厚度设计为07 mm,叶片厚度设计较薄,以获得更好的气动性能,叶片厚度平缓增加;在叶轮位置60%处,厚度达到最大值,叶顶厚度在07 mm,叶底厚度为125 mm;在叶轮出口处,叶顶厚度设计为05 mm,叶底厚度设计为105 mm。在压比达到设计要求的情况下,出口采用较厚的叶片,既可以提高叶轮的结构强度,增加安全性,又可以减少叶轮的扩张度及损失,进一步提高叶轮效率。

通过一维设计及对叶片子午面轮廓的设计、叶片角Beta的分布设计、叶片厚度分布设计,得到叶轮三维几何形状,叶片间载荷分布如图7所示。在叶片上所有位置,叶片载荷均未达到危险值10,说明叶轮的强度达到设计要求,结构易于加工制造,工作效率进一步提高,满足设计要求。

4 仿真校验

在AxCent中,设计叶片子午线、叶片角Beta分布及叶片厚度,将叶轮模型导入业内公认流体仿真软件CFX,进行叶轮网格划分及CFD三维流体仿真。在CFD仿真中,为了降低计算机计算资源,提高计算效率,并兼顾计算精度,采用单通道周期性边界条件进行计算,进出口作为边界条件,进口模式设定为给定总温总压,出口边界条件设置为质量流量,壁面条件设计为绝热无滑移壁面,工质采用理想可压缩气体,残差收敛量级为1×10-6,迭代步数为800~1000之间,采用kε计算模型,湍流强度为中等,离散格式采用精度较高的High resolution高阶迎风模式。

壓力分布图如图8所示,在高速运行情况下,如果压力分布阶梯出现较严重的反方向阶跃,势必会造成喘振边界点的不稳定运行,因此压力分布是否均匀至关重要。由图8可以看出,在叶轮子午面中,压力从进口处稳步增加至叶轮出口,在叶轮出口处总压达到最大值,并且在出口处的压力分布较均匀,说明在流道中的增压情况良好,在叶轮进口处由于流速较快,导致入口压力会略小于大气压,从数值上看,叶轮出口处压力整体在195 200 Pa以上,符合设计压比要求。马赫数分布图如图9所示,由图9可以看出,本文设计叶轮整体马赫数偏低,最大马赫数出现在叶轮出口处,从数值来看马赫数最大值小于0698,在叶轮中全部流速都在亚音速,没有超音速部分,这样形成的激波,影响范围和引起的损失均较小,满足气动性要求。速度矢量迹线图如图10所示。

速度矢量迹线图是流道内工质变化最直观的体现,可以清楚的反应其在压缩过程中出现的二次流等非正常流域现象,由图10可以看出,除了叶顶间隙处有部分轻微气体扰动,其余流面气流平稳,无回流等其他非正常流域,整体流域平稳,符合设计初衷,效率较高。根据仿真结果,该空气压缩机在设计点(转速为80 000 r/min,流量为009 kg/s)的效率为0853,压比为196,因扩压器与蜗壳会有一部分损失,所以在留有余量的情况下,达到设计要求。

5 结束语

本文对离心压气机的叶轮设计进行了研究,得到了性能较好的离心压气机叶轮。通过一维计算与三维仿真结果互相对比印证的方式,设计了一款用于车载燃料电池的高速离心压气机叶轮,运用此方法可以在设计仿真环节中增加设计的准确性与可行性。该款空气压缩机叶轮在满足压比达到18、效率达到08的前提下,具有较宽的工作裕度,在小流量情况下,提高了空气压缩机运行的稳定性,与先前的设计相比,可以更好地适应发展的趋势。将空气压缩机应用到车载燃料电池上,能更好地适应燃料电池汽车行驶过程中最经常出现的慢车速低流量车况,可以满足车辆行驶过程中对压气机的要求,满足实际应用要求。该压气机成本较低,加工制造难度较低,寿命长并且具有较宽的工作范围。但该研究依然具有一些不足,只对空气压缩机叶轮的气动性能进行了设计与仿真,而对于叶轮强度、动平衡等问题没有进行考虑,下一步可进行多学科同步优化。

参考文献:

[1] 张虹, 陈意, 王卓. 电驱动离心压气机叶型分析及设计[J/OL]. 北京理工大学学报, 18[20200716]. https:∥doi. org/10. 15918/j. tbit10010645. 2019. 290.

[2] 张虹, 马朝臣. 车用涡轮增压器压气机叶轮几何参数优化设计和性能分析[J]. 北京理工大学学报, 2005, 25(1): 2226.

[3] 汤福鼎. 计算机在活塞式压缩机设计中的应用[J]. 计算机产品与流通, 2020(6): 14, 23.

[4] 王瑾瑾. 微型离心压气机的气动设计与优化[D]. 大连: 大连理工大学, 2019.

[5] 初雷哲, 杜建一, 汤华, 等. 计及几何参数变化的离心压气机特性分析[J]. 工程热物理学报, 2006, 27(3): 405407.

[6] Kang S, Johnston J P, Arima T, et al. Microscale radialflow compressor impeller made of silicon nitride: manufacturing and performance[J]. Journal of Engineering for Gas Turbines and Power, 2004, 126(2): 358365.

[7] 张虹, 马朝臣. 车用涡轮增压器压气机叶轮强度计算与分析[J]. 内燃机工程, 2007, 28(1): 6266.

[8] 王定标, 韩落乐, 王光辉, 等. 基于流固耦合的离心式压气机叶轮叶片仿真研究[J]. 热科学与技术, 2020, 19(1): 6471.

[9] 杨世平, 刘俊, 杨家礼, 等. 亚音速离心叶轮分流叶片前缘掠形性能分析[J]. 机械设计与研究, 2018, 34(4): 142147.

[10] 汪陈芳, 张睿栋, 诸葛伟林, 等. 叶片前掠对低比转速离心压气机性能的影响[J]. 汽车安全与节能学报, 2017, 8(4): 432436.

[11] 谢哲. 现阶段我国微型燃气轮机发展与应用推广[J]. 科技与创新, 2018(8): 160161.

[12] Epstein AH, Senturia S D. Macro power from micro machinery[J]. Science, 1997, 276(5136): 1211.

[13] 孟春潮, 宋丹路, 钱大兴. 某微型涡喷发动机离心压气机设计[J]. 机床与液压, 2017, 45(15): 113117.

[14] 姜世杰, 張一晗, 史银芳, 等. 离心压缩机叶轮振动特性实验研究与仿真分析[J]. 机械设计与制造, 2020, 351(5): 1922.

[15] 鲁萍, 陈涛, 宋亚丽. 多工况离心压气机叶轮设计[J]. 机械工程师, 2016(8): 9598.

[16] 刘瑞韬, 徐忠. 分流叶片位置对高转速离心压气机性能的影响[J]. 空气动力学学报, 2005, 23(1): 129134.

[17] Isomura K, Teramoto T, Togo Shinichi, et al. Effects of Reynolds Number and Tip Clearances on the Performance of a Centrifugal Compressor at Micro Scale[C]∥ASME Turbo Expo: Power for Land, Sea, and Air. Barcelona, Spain: ASME, 2006.

[18] 唐新姿, 肖鹏, 王喆, 等. 多载荷变形工况下离心压气机叶轮气动优化设计[J]. 工程热物理学报, 2019, 40(8): 17411750.

[19] 彭森, 杨策, 马朝臣, 等. 前倾角对离心压气机叶轮性能的影响[J]. 清华大学学报: 自然科学版, 2005, 45(2): 250253.

[20] 邱智凌, 郑新前, 张扬军. 车载燃料电池低比转速离心压气机设计[J]. 清华大学学报: 自然科学版, 2008, 48(5): 872874.

Design of High Speed Centrifugal Compressor for Vehicle Fuel Cell

SHI Chenglong, ZHANG Hongxin, ZHAO Qinghai, HUA Qingsong

(School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China)

Abstract: In order to solve the problem of low efficiency caused by insufficient air intake of the fuel cell, this paper designed a highspeed onboard fuel cell centrifugal compressor impeller. We use the Compal module in Concepts NREC to design a twodimensional cycle of the compressor. At the same time, the AxCent module in Concepts NREC is used for the geometric design of the centrifugal compressor blades. We use the fluid simulation software (computational fluid X, CFX) in Ansys to perform computational fluid dynamics simulation (computational fluid dynamics, CFD) on the impeller fluid field, and compare the obtained fluid field with the twodimensional simulation calculation results. The research results show that the centrifugal compressor is driven by a motor, the maximum efficiency of the impeller at the design speed can reach 0.8, and the working range is 0.012 kg/s to 0.14 kg/s. The fluid field with good effect is obtained, which confirms the accuracy of the twodimensional design. The design has a wide working range, which can meet the requirements of the car for the air compressor, especially in the low flow range, and can better adapt to the lowspeed conditions of the car during driving. This research is of great significance to the development of new energy in our country.

Key words: fuel cell; highspeed motor; centrifugal compressor; CFX; fluid simulation; lowspeed vehicle conditions