锻造机械臂负载感应液压系统的设计及仿真研究

李永强 张继忠 姜媛媛

摘要:针对传统锻造机械臂液压系统存在的能量浪费问题,本文以变量泵代替定量泵作为动力输出元件的液压系统,通过负载感应反馈控制方法,使液压系统能够实现自动控制,调节变量泵的输出压力和流量,达到节能减耗的目的,并加入压力补偿器以保证系统的压力稳定。通过理论计算和仿真结果表明,该液压系统不仅能够实现液压机械臂的基本动作要求,而且在不同外负载压力变化下,可以自动调节变量泵的输出压力,使回路中的最高压力和液压系统输出压力的压差保持在设定值24 MPa左右,而且外负载压力的变化,不会影响液压回路中的流量。该液压系统有效的减少了能源损耗,对工程应用具有一定的指导价值。

关键词:变量泵; 负载感应; 阀后补偿; 节能

中图分类号: TP241.2 文献标识码: A

收稿日期: 20200403; 修回日期: 20200520

作者简介:李永强(1994),男,山东日照人,硕士研究生,主要研究方向为机械设计及理论。

通信作者:张继忠(1964),男,博士,教授,主要研究方向为机械系统数字化设计。Email: zjzqdu@163.com

锻造是制造业领域被广泛使用的一种加工工艺,而液压驱动在工程机械领域一直以来都被广泛应用[1]。对于负载感应液压系统方向的研究,国内外研究侧重点不同,国内的研究者着力于系统稳定性的分析,能源利用率被广泛关注,对系统的动态特性进行理论研究[23]。在动态特性研究方面,主要是分析管路、柱塞泵等液壓元件的参数和动态特性变化。同时,结合机械设备的特点及工作环境、工作状态的不同,对负载感应液压系统进行研究分析[4],优化设计参数,提高机械设备的稳定性;国外研究的侧重点是生产设备的工作可靠性、安全性、高效节能性等方面[5],通过提高压力的利用效率,达到节约能源减少损耗的目的[6]。传统的液压系统采用定量泵作为液压系统的动力装置[7],但在锻造过程中的空载或不同负载工作状态下,定量泵作为动力装置只能输出最大负载压力下的预设流量和压力[89],因此会造成大量的能量损耗。同时,在液压驱动系统中,液压调速回路存在一定的能量损耗和效率低的问题[10]。由于液压系统的输出压力和负载压力相对应,所以采用负载信号反馈于变量泵的方法[1112],负载的变化信号能够反馈给液压系统,进而控制泵的工作状态,输出负载所需压力值的油液[13]。该系统可以根据负载的变化控制变量泵输出相应的稳定流量,进而达到节能目的。另外,负载感应系统还具有精确控制和恒流控制的优越特点[1415],在液压系统中,压力和流量是主要的研究指标,负载感应系统也是通过研究压力变换来实现[1617],液压系统压力输出跟随负载压力变化的稳定性和可靠性是研究的重点[18]。因此,本文以自主设计的锻造机械臂液压系统为研究对象,用变量柱塞泵代替定量泵作为动力输出元件,并建立相应的负载感应控制系统[1920],使整个液压系统可以根据液压回路中的最高压力,自动调节变量泵的输出压力,达到节能的目的。该研究为负载感应控制在工程中的应用提供了理论依据。

1 多工况液压缸外负载力计算分析

本文主要研究负载感应系统在锻造机械臂液压系统中的应用性能,因此只选取负载力变化大的升降和伸缩系统进行负载感应液压系统的仿真研究。由于升降系统负载较大,运行过程系统平稳性要求较高,以升降系统为例,分析了升降液压缸的运动状态,详细计算了升降液压缸在各工况状态下所受外负载力。

1) 工作负载。相关部件的质量可在三维软件测算,得到升降缸在机械臂抓取工件后承受最大工作载荷为

G总=7306 N

2) 惯性载荷Fa。Fa=m总(δv/δt)=1864 N。其中,δv=005 m/s,δt=02 s。

3) 摩擦力Ff。由各部件重心到回转中心轴线的距离,计算升降缸总负载重心位置到升降缸回转轴线的位置为

L=∑10i=1Gili/G总

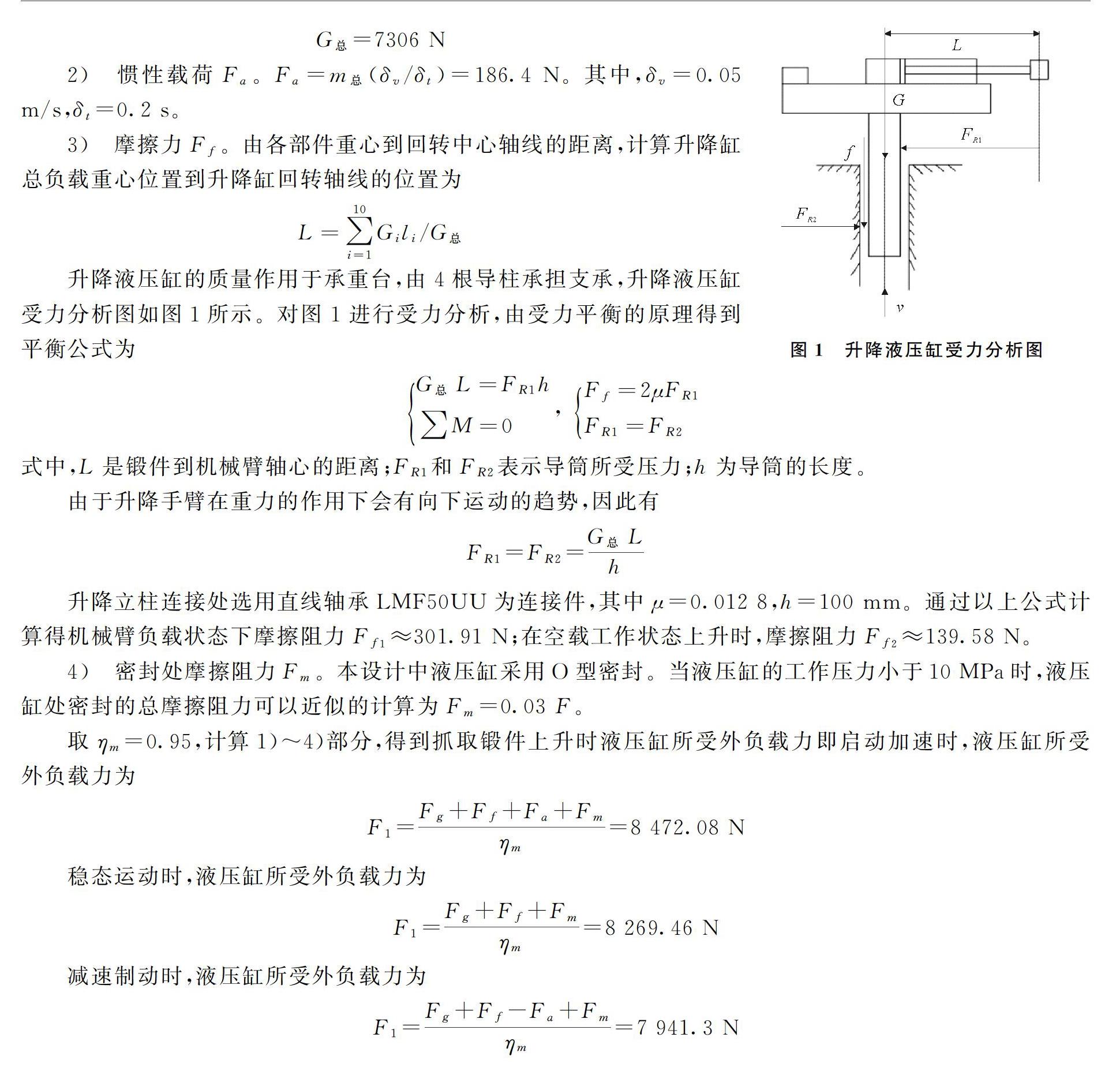

升降液压缸的质量作用于承重台,由4根导柱承担支承,升降液压缸受力分析图如图1所示。

对图1进行受力分析,由受力平衡的原理得到平衡公式为

G总L=FR1h∑M=0, Ff=2μFR1FR1=FR2

式中,L是锻件到机械臂轴心的距离;FR1和FR2表示导筒所受压力;h为导筒的长度。

由于升降手臂在重力的作用下会有向下运动的趋势,因此有

FR1=FR2=G总Lh

升降立柱连接处选用直线轴承LMF50UU为连接件,其中μ=0012 8,h=100 mm。通过以上公式计算得机械臂负载状态下摩擦阻力Ff1≈30191 N;在空载工作状态上升时,摩擦阻力Ff2≈13958 N。

4) 密封处摩擦阻力Fm。本设计中液压缸采用O型密封。当液压缸的工作压力小于10 MPa时,液压缸处密封的总摩擦阻力可以近似的计算为Fm=003 F。

取ηm=095,计算1)~4)部分,得到抓取锻件上升时液压缸所受外负载力即启动加速时,液压缸所受外负载力为

F1=Fg+Ff+Fa+Fmηm=8 47208 N

稳态运动时,液压缸所受外负载力为

F1=Fg+Ff+Fmηm=8 26946 N

减速制动时,液压缸所受外负载力为

F1=Fg+Ff-Fa+Fmηm=7 9413 N

2 锻造机械臂负载感应液压系统的设计

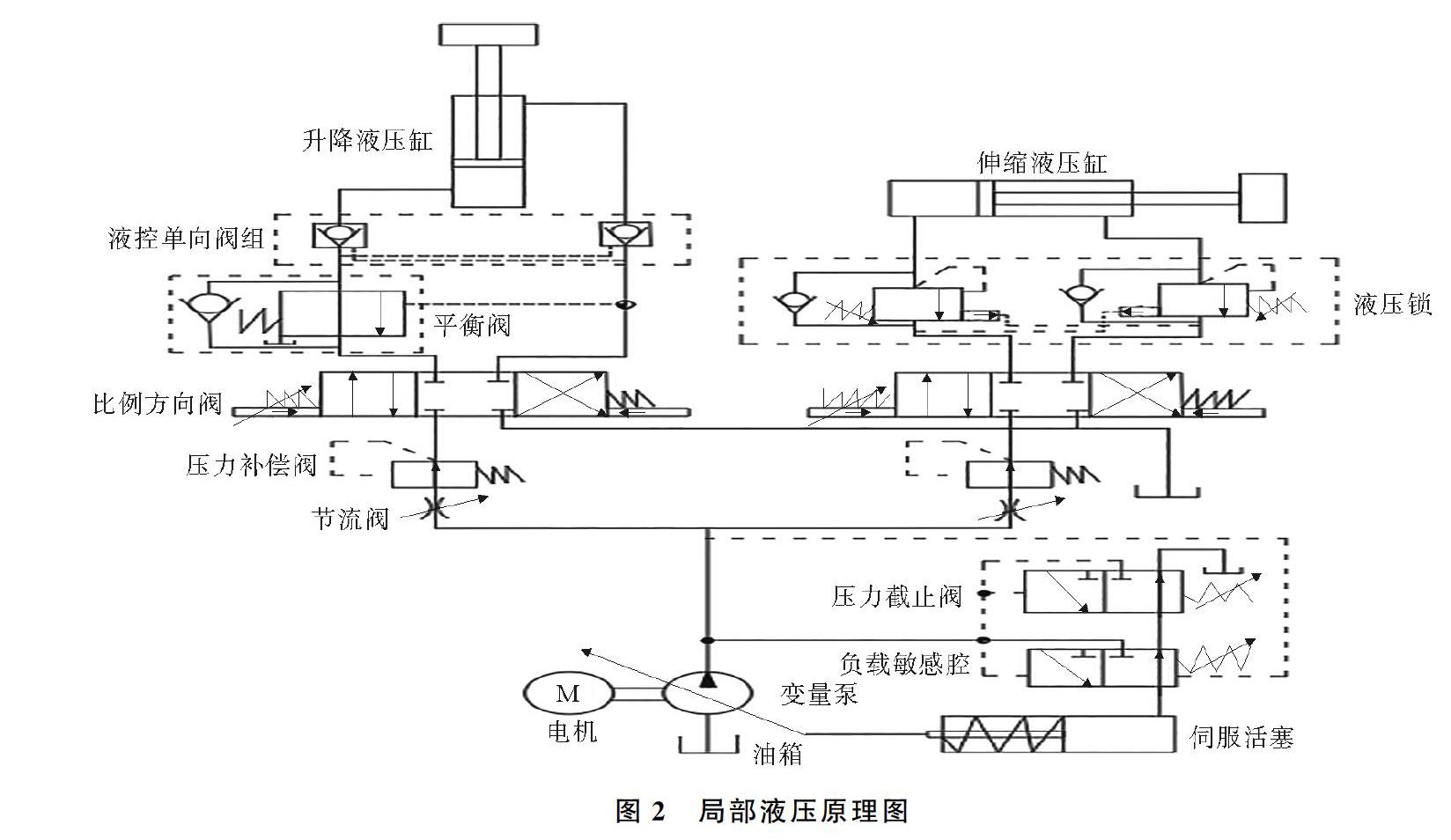

传统的锻造机械臂采用定量泵作为动力输出元件,只能输出整个液压回路中最高压力流量,当系统空载或者低负载工作时,过多的压力输出,导致相应的能量浪费。分析液压基本回路的工作原理与特点,结合机械臂的工作状态和工作环境,确定机械臂的动作要求,从而设计出该液压系统原理图,局部液压原理图如图2所示。

考虑到该机械臂伸缩时不同的速度要求,对机械臂伸缩液压回路进行设计,为了适应不同速度的要求,同时考虑到负载感应的工作机制,而且回油节流调速中活塞的运动速度受到负载的影响较小,所以加入回油节流调速回路,来控制伸缩液压回路,以适应不同的速度负载特性。回油节流调速回路液压油通过节流阀后,由于和油箱直接相通的原因,不会出现密封等方面问题。

手臂升降系统负载较大,运行过程系统平稳性要求较高。加入平衡阀可以让执行元件在回油路处具有一定背压值,以平衡负载压力,由于平衡阀的原因,防止了机械臂因自重出现下滑的危险状况,增加了稳定性和可靠性。锻造机械臂一般是连续且持久的工作,传统的液压系统没有自动调节装置,当需要输出较大功率时,系统中的能量损失会很大。针对这一问题,通过用变量泵代替定量泵作为动力输出元件的方案,采用负载感应液压系统作为锻造机械臂的液压驱动系统,实现节能的目的。

3 锻造机械臂负载感应液压系统的AMESim仿真分析

3.1 负载感应液压系统的AMESim建模

通过软件中的Hydraulic Component Design库,搭建负载敏感阀和流量控制阀,设置节流阀的开度,控制系统流量的大小,进而模拟系统的流量压力特性变化,得到各元件相应的数据及参数曲线,阀后补偿负载感应液压系统模型如图3所示。

根据实际液压缸选型和前面计算的外负载力大小,设置2个液压缸参数,设定液压系统中其他重要元件的参数,液压泵的泵排量为42 mL/r。斜盘摆角调节阀、负载敏感阀和压力补偿阀参数如表1所示。

3.2 负载感应液压系统的AMESim仿真

负载感应液压系统采用AMESim进行仿真分析,仿真时间为42 s。首先验证该液压系统是否能够实现给定的动作要求,伸缩液压缸和升降液压缸的速度与位移曲线如图4和图5所示。

由图4可以看出,伸缩缸伸出的速度为0050 4 m/s,回缩的速度为0100 7 m/s,满足系统要求的慢速伸出快速回缩的要求;伸缩缸经过8 s伸出了04 m,经过4 s回缩了04 m,满足伸缩系统的位移要求;由图5可以看出,升降液压缸伸出速度為0048 m/s,回缩速度为0054 m/s,满足该动作速度要求。机械臂先伸出005 m,再回缩02 m,最后伸出015 m回到初始位置,整个节拍满足要求。

通过仿真,得到伸缩系统和升降系统的回路压力与系统输出压力比较图。伸缩缸压力曲线和系统输出压力曲线比较如图6所示,升降缸压力曲线和系统输出压力曲线比较如图7所示。

由图6可以看出,当伸缩液压缸在12~20 s做伸出运动时,伸缩回路最高压力为1679 MPa,此时液压系统的输出压力为4009 MPa,压力差为2330 MPa。在25~29 s做回缩运动时,伸缩回路最高压力为0498 MPa,液压系统的输出压力为2853 MPa,压力差为2355 MPa。本文设定的压力差为24 MPa,由于液压系统存在泄露,故符合设计要求。

由图7可以看出,升降液压缸在1~2 s做上升运动时,升降回路最高压力为2257 MPa,此时液压系统的输出压力为4531 MPa,压力差为2274 MPa。在21~25 s做回缩运动时,升降回路最高压力为1467 MPa,液压系统的输出压力为3803 MPa,压力差为2336 MPa。在39~42 s做上升运动时,升降回路最高压力为0141 MPa,系统的输出压力为2509 MPa,压力差为2368 MPa,升降液压回路的压力差基本维持在本文设定的压力差24 MPa左右的要求。

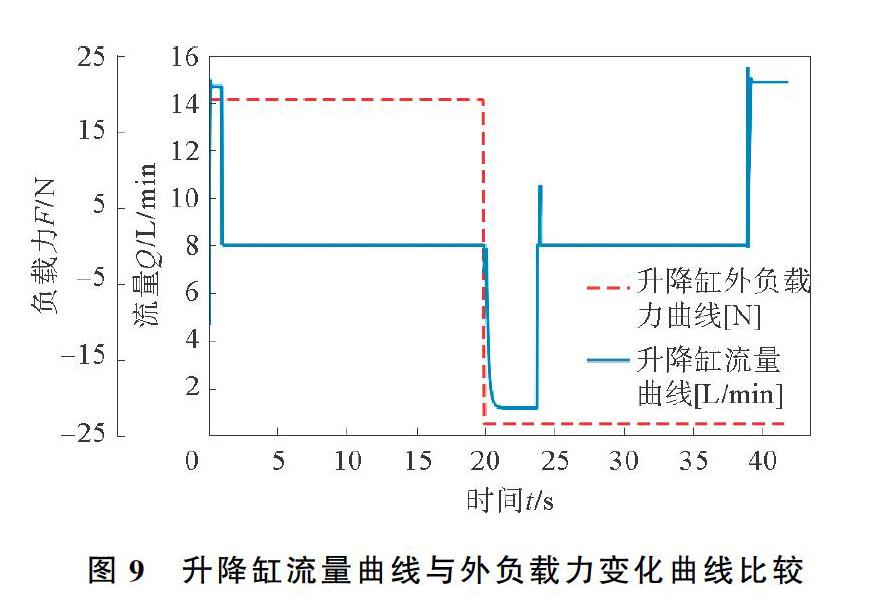

在工作过程中,机械臂需要良好的稳定性,通过分析负载变化曲线和液压缸的流量曲线对比图,验证负载力的变化对液压系统回路的流量是否产生影响,伸缩缸流量曲线与外负载力变化曲线比较如图8所示,升降缸流量曲线与外负载力变化曲线比较如图9所示。由于流量方向的改变受电磁换向阀的控制,执行元件运动的要求,决定了流量的大小受节流阀调节。

由图8和图9可以看出,当外负载压力发生大幅度变化时,液压回路中流量的大小和方向没有受到影响,因此系统中的流量不会引起剧烈的波动,保证了系统的稳定性。

4 结束语

针对传统锻造机械臂存在的不足,借鉴工业生产中其他设备的液压控制方法,设计了一种负载感应液压控制系统的机械臂。为了验证机械臂的合理性,采用了理论计算和仿真分析相结合的方法进行了进一步的研究验证。通过AMESim参数化建模和仿真分析方法,建立了机械臂负载感应液压系统的参数化模型,并进行了仿真分析,得到了直观的仿真数据图形,并基于负载感应液压系统进行机械臂复合动作的仿真模拟,更能直观的表现该液压系统的合理性。该新型液压系统不仅实现了原有的动作要求,还能使回路压力与系统输出压力的差值基本维持在设定值左右。新的改进设计可以提高液压系统效率,降低能耗,为负载感应控制在工程中的应用提供了一定的指导价值。另外该课题存在较大的提升空间,例如增加机械臂复合动作,增加马达控制回路等进行仿真研究。

参考文献:

[1] 徐志刚. 负载敏感系统煤矿用防爆三联电磁换向阀组的设计研究[J]. 液压与气动, 2019(7): 7679.

[2] 王相兵, 童水光, 葛俊旭, 等. 挖掘机电液流量匹配控制系统动态性能研究[J]. 中国机械工程, 2014, 25(15): 20302037.

[3] 张立杰, 王力航, 李德新, 等. 负载敏感阀前补偿系统原理分析[J]. 液压与气动, 2015(7): 6367.

[4] 于兰英, 黄亮, 柯坚, 等. LUDV控制系统的负载特性研究[J]. 机械制造与自动化, 2012(4): 120122.

[5] 刘桓龙, 张燃, 柯坚, 等. 斜盘式柱塞泵结构参数对脉动特性的影响研究[J]. 机械制造与自动化, 2012(4): 2123.

[6] 馬春峰, 隋冬枝. 阀前补偿和阀后补偿的特点及应用[J]. 煤矿机械, 2014(8): 208210.

[7] Li L, Yan H, Li C C. Research on temperature current drift characteristics test of force feedback hydraulic servo valve[J]. International Journal of Fluid Machinery and Systems, 2017, 10(4): 328335.

[8] Liu D, Tang C, Ding S C. CFDDEM simulation for distribution and motion feature of crystal particles in centrifugal pump[J]. International Journal of Fluid Machinery and Systems, 2017, 10(4): 378384.

[9] 吴正明, 史青录, 白鹏伟, 等. 基于AMESim负载敏感系统的仿真分析[J]. 工程机械, 2013, 44: 3841.

[10] 王光磊, 同志学, 张战平, 等. 基于AMESim的液压机械手负载敏感系统仿真研究[J]. 矿山机械, 2011, 39(12): 105109.

[11] 张运祺, 左力. 负载感应HST液压系统的计算机仿真[J]. 上海建材学院学报, 1992, 5(1/2): 8492.

[12] 李俊明, 周云山, 赵丁选. 液压系统负载传感功率匹配与比例控制研究[J]. 农业机械学报, 1998, 29(3): 113116.

[13] 王纪森, 林志纲. 基于AMESim的负载敏感系统仿真与分析[J]. 机床与液压, 2012, 40(8): 7879.

[14] 李现友.负载敏感液压系统典型工况原理分析[J]. 价值工程, 2013(26): 5152.

[15] 程敏, 于今, 丁孺琦, 等. 基于流量前馈与压力反馈复合控制的电液负载敏感系统[J]. 机械工程学报, 2018, 54(20): 262270.

[16] 齐心, 郭津津. 基于AMESim的进口节流换接调速系统的性能研究[J]. 起重运输机械, 2013(3): 3236.

[17] 杨溢明, 王庆, 刘奕贯. 负载敏感节流调速回路的建模与仿真[J]. 筑路机械与施工机械化, 2010, 27(1): 8184.

[18] 李成功, 和彦淼. 液压系统建模与仿真分析[M]. 北京: 航空工业出版社, 2008.

[19] 龚进, 冀谦, 郭勇, 等. AMESim仿真技术在小型液压挖掘机液压系统中的应用[J]. 机电工程技术, 2007, 36(10): 111114, 118.

[20] 汪宇亮. 基于AMESim的工程机械液压系统故障仿真研究[D]. 武汉: 武汉理工大学, 2012.

Design and Simulation Research of Load Inductive Hydraulic System for Forging Arm

LI Yongqiang, ZHANG Jizhong, JIANG Yuanyuan

(School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China)

Abstract: Aiming at the energy waste problem of the traditional forging arm hydraulic system, the variable pump is designed to replace the traditional quantitative pump as the power output element in the hydraulic system. The hydraulic system can automatically control the output pressure and flow rate of the variable pump by the method of load induction feedback control, and the pressure compensator is added to ensure the pressure stability of the system. In this paper, by combining theoretical calculation and simulation analysis, it is found that the hydraulic system can not only realize the basic operation requirements of the traditional hydraulic manipulator, but also automatically adjust the output pressure of the variable pump under different external load pressure changes, so that the difference between the maximum pressure in the loop and the hydraulic system output pressure always keeps at the set value 24 bar unchanged. At the same time, the change of external load pressure will not affect the flow rate in the hydraulic circuit. The hydraulic system can not only fulfill the requirement of work stably, but also achieve the goal of reducing energy waste.

Key words: variable pump; load induction; compensation after valve; energy saving