核电厂堆芯围板螺栓在役检查系统设计

许俊龙,汪 涛,马官兵,王韦强

(中广核检测技术有限公司,江苏 苏州 215021)

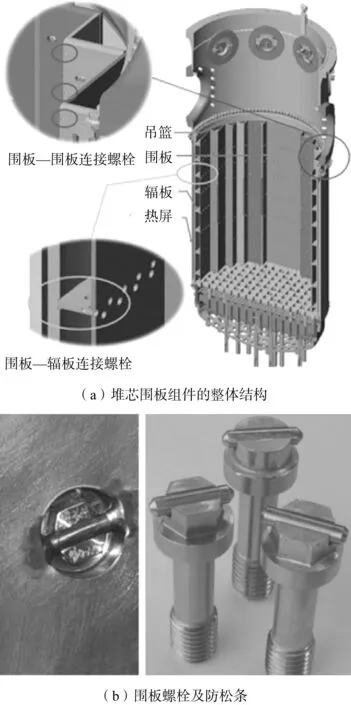

第二代压水堆核电站主要采用装配式的围板结构,其堆芯外侧安装有围板组件,围板与吊篮之间安装有辐板,以保证围板的准直并提供结构刚度。围板与围板之间以及围板与辐板之间采用螺栓进行连接,均称之为围板螺栓。围板及围板螺栓的结构完整性对于保证堆芯的安全稳定运行具有重要意义。

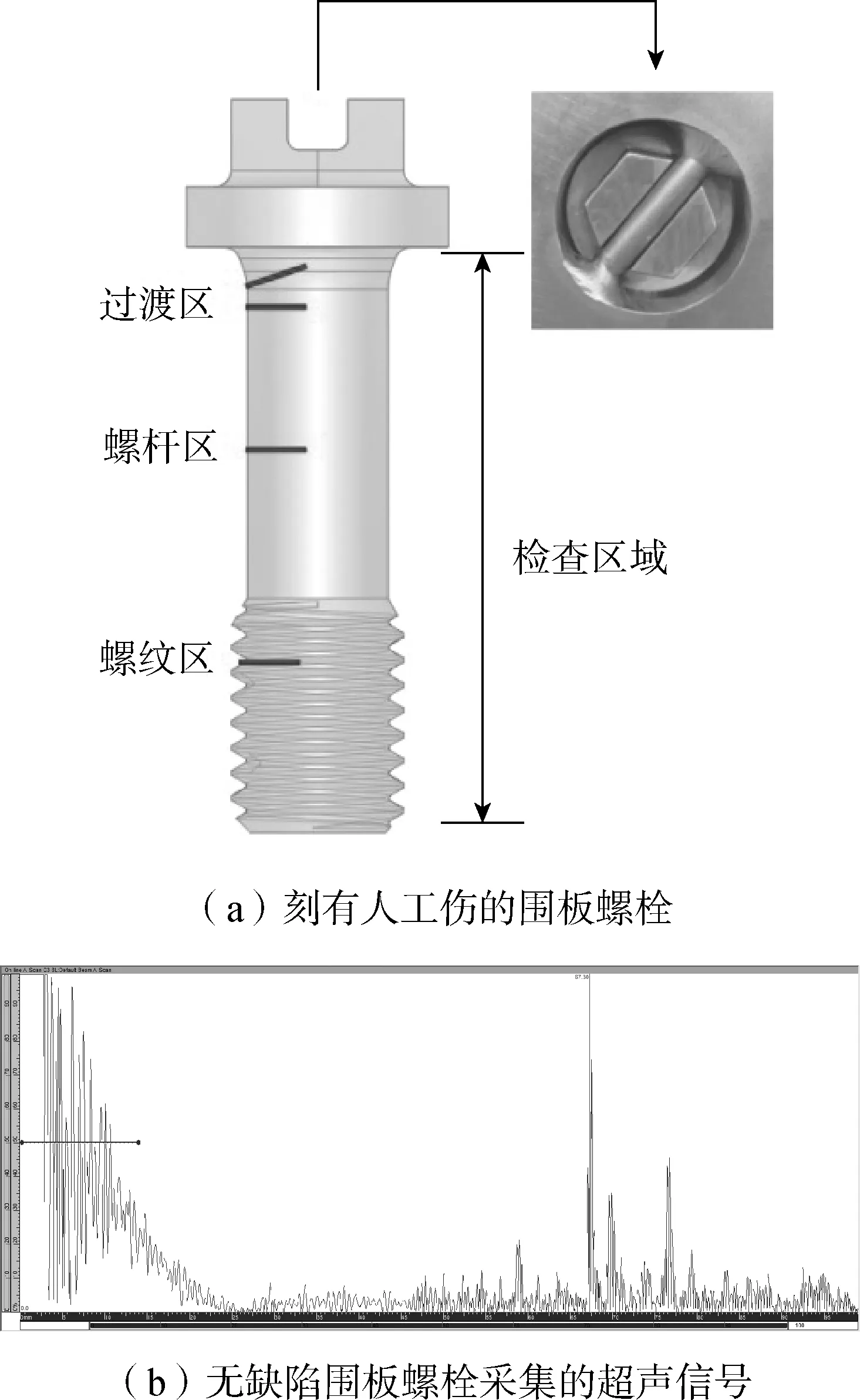

以M310机组为例,其围板组件包括44块围板和64块幅板,共有围板螺栓960个,围板组件全长约4 m,辐板在长度方向上分8层,每层间距约520 mm[1]。围板螺栓外部结构如图1所示,端部为外六角结构,沿对角线开有止动槽,螺栓安装后焊接防松条,可以有效地防止运行过程中螺栓的松动。

图1 围板组件及围板螺栓结构示意图Fig.1 Structure of baffle assembly and baffle bolt

堆芯围板螺栓的材质是奥氏体不锈钢,安装后内部会存在一定拉应力,长期处于弱硼酸和强中子辐照的影响,易产生辐照促进应力腐蚀裂纹,在振动条件下,裂纹会不断增长,严重时甚至引起螺栓断裂,影响堆芯的安全稳定运行,比利时在1991年至2010年间对Tihange核电站1号机组进行了5次围板螺栓超声检查,在1995年的检查中有37根围板螺栓被认定存在裂纹,有53根螺栓的检查结果难以确认,这90根螺栓在1995年就被全部替换[2]。国际上能够进行围板螺栓在役检查的装置主要有法国AREVA公司的MAST System和SUSI 420,美国西屋公司的SUPRREM-ROSA V,西班牙的TECNATOM的ROBBIN等。MAST System和SUPRREM-ROSA V以堆内构件或其他固定结构为支撑点,利用其末端执行器携带相关探头完成相应的检查工作,其安装及拆除过程复杂,需要占用核岛内的环吊资源。SUSI 420和ROBBIN是多用途的核电水下机器人,需要执行水下检查、监视、维修等操作。其结构复杂,可靠性及现场可维修性差。本文基于以上研究现状,设计一种可靠性高、经济性好的围板螺栓在役检查系统,具有较高的应用推广价值。

1 在役检查法规要求

现行的在役检查法规对堆芯检查的规定均比较笼统,HAD103—07—1988《核电厂在役检查》仅规定了堆芯支承结构的内部连接件和堆芯支承结构件的可达区域应进行目视检查,但并未规定具体的检查部位,ASME(2004版)规范也只要求对可拆除的堆芯支承结构件进行目视检查(VT-3),对具体检查部位也未作规定。国际原子能机构(IAEA)于2007年6月发布文件IAEA—TECDOC—1557[3],该文件从老化管理的角度为压水堆核电站堆内构件的检查提供了相关指引和参考信息,同时介绍了法国、德国、日本、俄罗斯、美国等国家的检查和监测情况。在堆芯检查技术方面,国际上主要采用目视检查方法,用于发现变形、裂纹、松脱、部件丢失、磨损和腐蚀等。对围辐板螺栓需要进行超声检查以便探测目视检查无法接近或无法发现的缺陷。美国电力研究院(EPRI)于2008年首次发布文件MRP—227[4],并于2015年更新了版本,该报告从老化管理的角度为压水堆核电站堆内构件的检查提供了相关指引。在检查技术方面提出了采用目视检查(VT-1或VT-3)或增强型目视检查方法(EVT-1),针对围辐板螺栓等部件提出了超声检查的要求。

围板螺栓的失效更接近于加速老化的情形,参考上述法规和指引,本文采用间接目视技术检测防松条焊缝的裂纹、腐蚀、变形等,采用超声技术检查围板螺栓内部裂纹。

2 系统总体设计

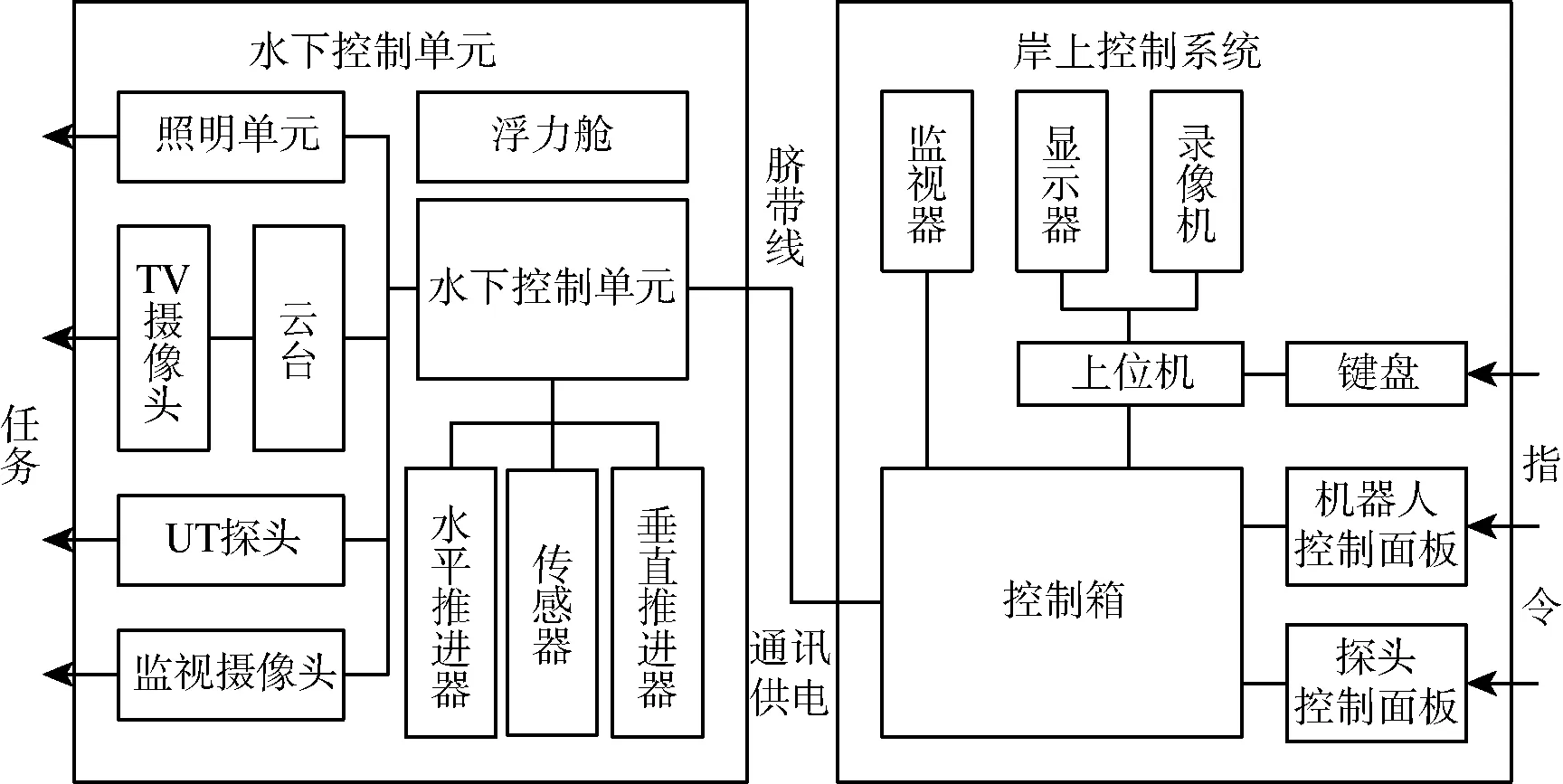

反应堆换料大修时,围板组件放置于充满去离子水的池内以屏蔽可能的辐射。围板螺栓的在役检查由岸上人员远程操纵水下设备完成信号的采集,其系统如图2所示,包括水下机器人、岸上控制系统、无损检测单元和脐带线等。

图2 围板螺栓在役检查系统示意图Fig.2 System of baffle bolt in-service inspection

水下机器人是检测系统的搭载平台,放置于围板测,安装有超声探头、视频检查摄像头、监视摄像头、照明组件等。岸上控制系统是整个系统的核心,一方面对水下机器人发送控制指令,另一方面接受水下机器人所采集的视频信号、超声信号和传感器信号,信号的处理和存储也由岸上控制系统完成。无损检测单元主要用以保证视频及超声信号的采集和数据分析。脐带电缆线是水下机器人和岸上控制系统之间进行信号传递和电力供应的线缆。为了减少对水下机器人的扰动,该电缆采用特殊的结构形式,保证线缆入水时的浮力近似于线缆自重。

3 本体及控制系统

3.1 水下机器人本体

水下机器人本体采用了开架式的结构形式,各功能模块可以认为是单独的模块化组件,提高了功能配置的灵活性,其结构如图3所示。

图3 水下机器人的结构示意图Fig.3 Structure of Underwater robot1—耐辐照摄像头;2—照明单元;3—脐带线;4—浮力舱;5—推进器;6—水下控制单元

浮力舱安装在水下机器人的上部,可以有效提高浮心的位置,从而保证机器人的姿态稳定性。考虑可去污性和承压能力,浮力舱选用全金属壳体结构,设计完成后必须对其最大压力进行校核。

3.2 推进器布置

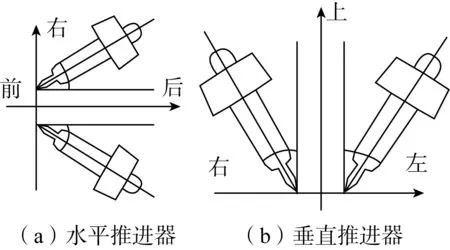

水下机器人推进器的布置需要综合考虑水下机器人的运动要求,根据推进力的作用平面可以分为水平运动推进器和垂直运动推进器。本文所用的水下机器人配置4个螺旋桨推进器,其中2个水平交叉布置,2个垂直交叉布置,如图4所示,改变推进器的运动形式可以实现水下机器人下潜、上浮、前进、后退、左右转向和侧移运动。

图4 推进器的布置图Fig.4 Layout of thrusters

3.3 控制系统

控制系统是本套系统的核心,决定着设备的主要运动性能,围板螺栓在役检查装置的控制系统如图5所示。

图5 控制系统结构框图Fig.5 Schematic of control system

水下控制单元采用嵌入式架构设计和实现。水下运动时,实时采集水下机器人的航姿信息(如深度、姿态等信息),通过闭环模糊PID控制算法驱动推进器的运动。水下控制单元内安装有湿度传感器,用于实时监测舱体内的湿度,以确保控制系统水下工作的安全。

岸上控制系统的主要设备有上位机、控制箱、手持控制器和显示器。通过脐带线和水下控制单元进行连接。岸上操作人员通过手持控制器发出控制指令,该指令经过分解传送到水下控制单元进行解析,然后控制推进器等执行机构完成动作。与此同时,水下控制单元收集各类传感器、摄像机、超声探头信号,通过脐带线实时传递到岸上控制系统,并将数据进行显示,指导操作人员操作。系统样机及控制系统如图6所示。

图6 样机及控制系统Fig.6 Picture of the robot and control system

4 无损检测系统

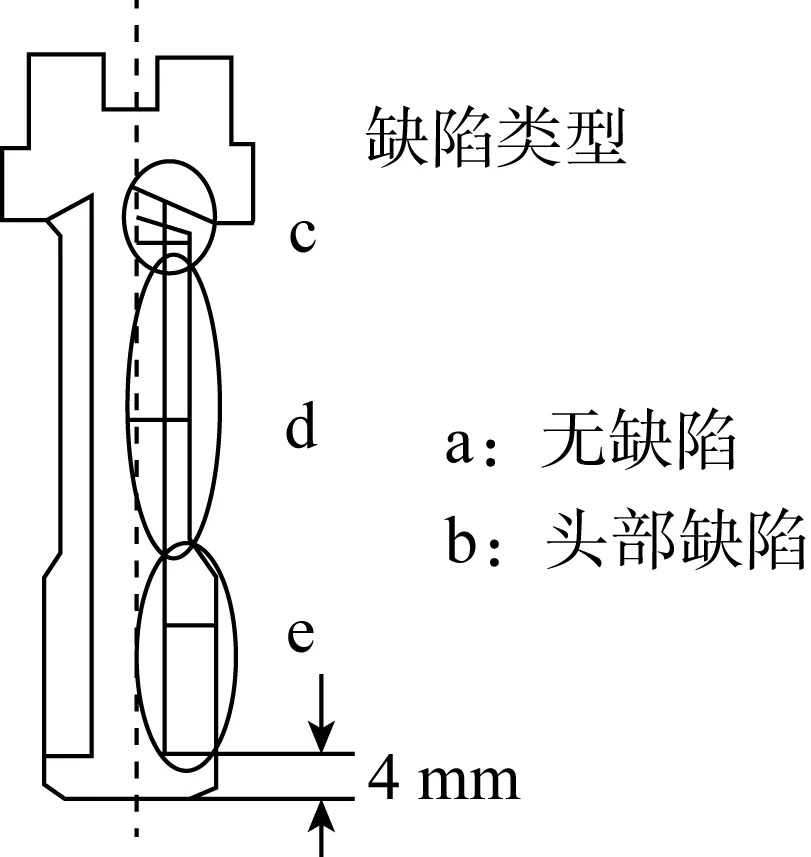

为了对围板螺栓的外观及内部状况进行评估,在役状态下采用了VT检查和UT检查。VT检查采用耐辐照摄像机,首先对整个围板内表面(含围板螺栓)进行视频扫查,检查前及检查结束后需要利用灵敏度标定卡对设备进行灵敏度标定。围板螺栓超声检查的主要目标是检出裂纹这类平面型缺陷,当前行业对围板螺栓超声检查的记录和验收标准主要基于在役核电站的检查经验反馈,美国EPRI发布的MRP—227导则要求超声检测能够检出30%横截面积的平面型缺陷[4],裂纹缺陷位置主要在b处和e处,以及c处向上倾斜30°内的范围,如图7所示。

图7 围板螺栓典型缺陷类型及分布Fig.7 Typical defects and distribution of baffle bolt

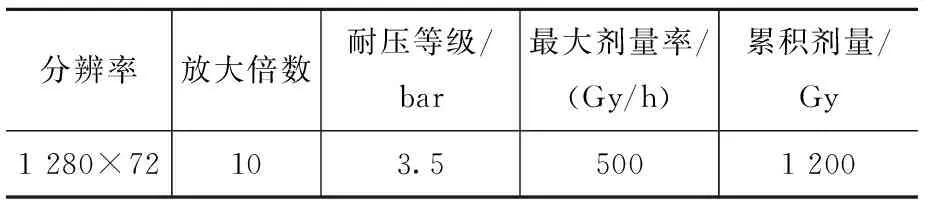

对现有商运核电机组在役检查时的剂量评估,围板附近剂量率约50~200 mSv/h。摄像头感光元件是成像的关键部件,同时对高能射线比较敏感。因此在强辐射环境下,需要对摄像头进行特殊的耐辐照处理技术,选择专用的耐辐照摄像头进行视频检查,保证视频检测的图像质量。检查摄像头的主要参数如表1所示。

表1 视频摄像头主要参数Table 1 Main parameters of video camera

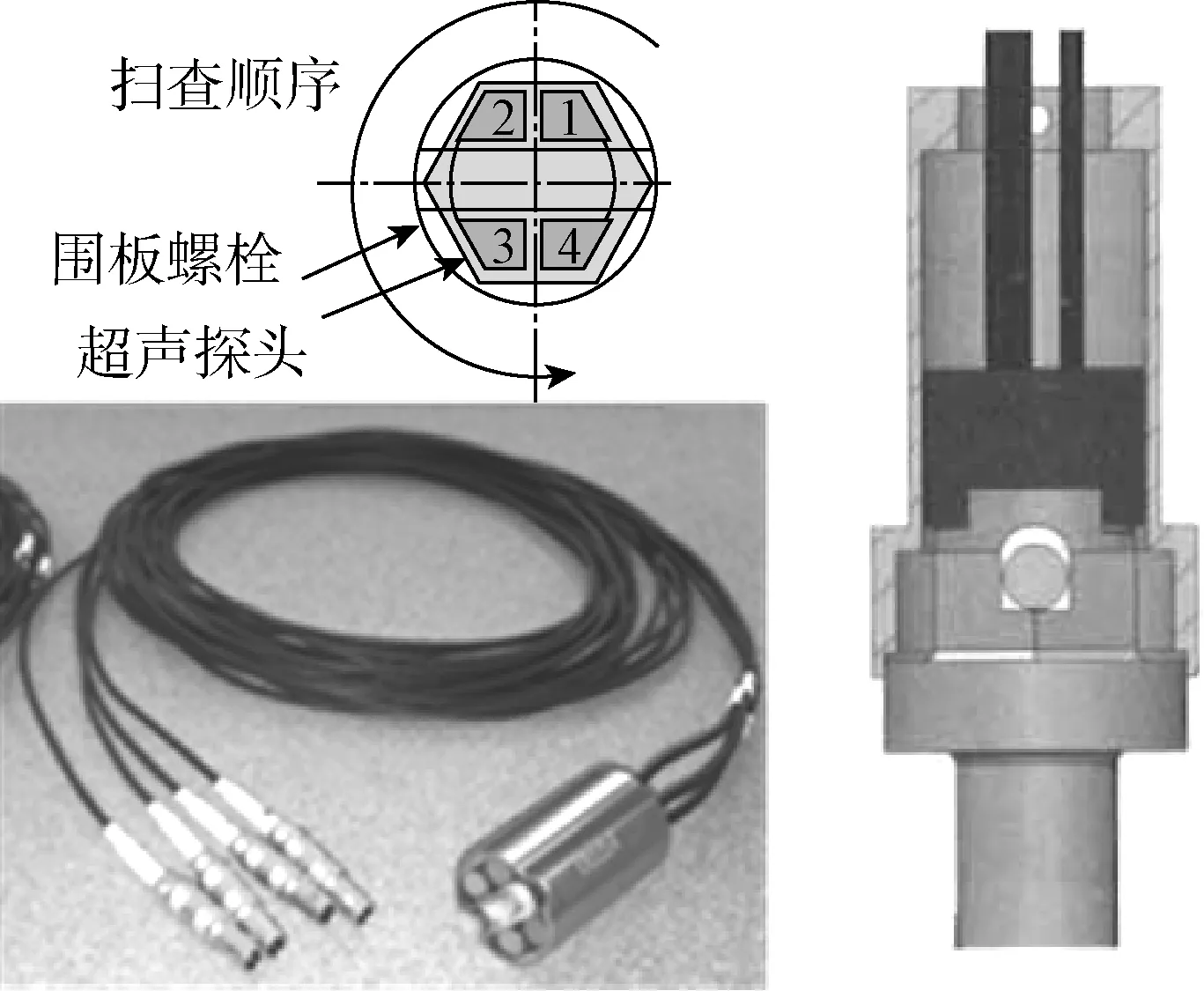

超声探头安装4个频率为5 MHz,入射角度为8°的晶片,如图8所示,数据采集时,将超声探头与围板螺栓进行贴合,通过超声采集软件按照晶片1、晶片2、晶片3、晶片4的顺序进行激发,从而得到4个A-scan图像。

图8 超声探头及耦合方式Fig.8 Ultrasonic probe and coupling mode

5 系统测试

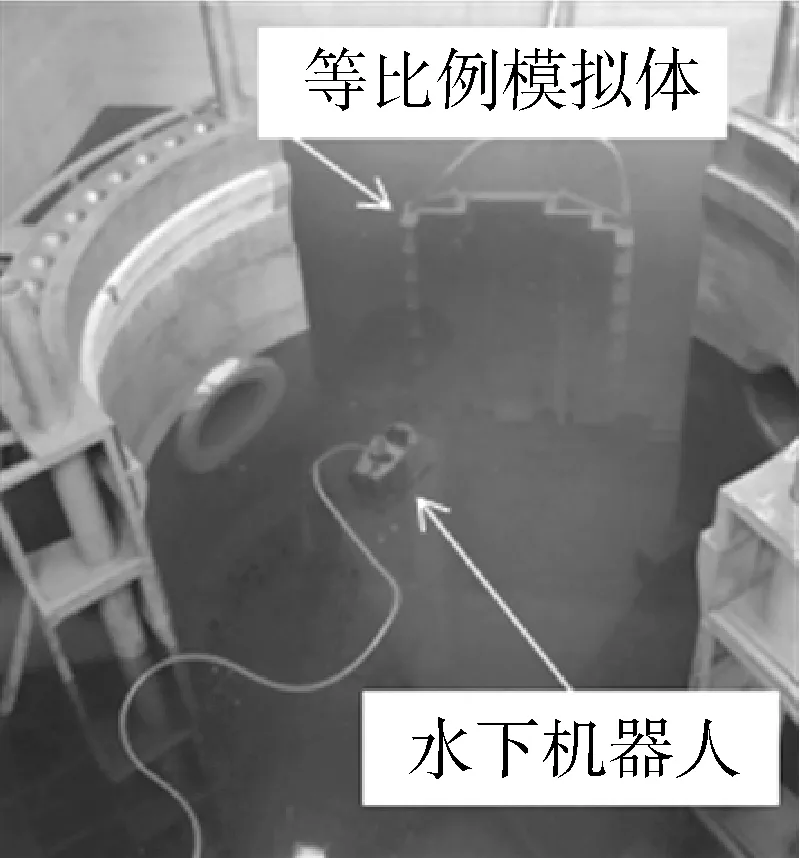

为了进行系统的测试,设计并制造了等比例模拟体,放置于10 m深水池中。水下机器人携带检查工具放置于测试水池内,如图9所示,通过岸上控制系统远程控制水下机器人到达指定位置,利用携带的耐辐照摄像机和超声探头进行数据采集。

图9 系统在测试水池中进行信号采集Fig.9 Signalacquiring of in the testing pool

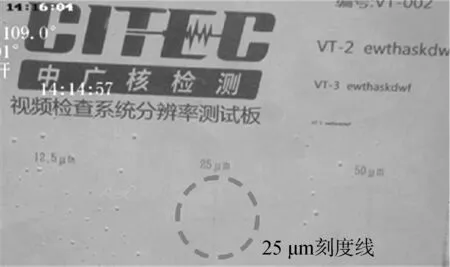

利用定制的灵敏度标定卡对耐辐照摄像头进行灵敏度标定和测试,如图10所示,在水下间接目视条件下能够识别宽度25 μm,长度10 mm的交叉十字线。

图10 灵敏度标定卡的视频信号采集Fig.10 Video of the sensitivity calibration card

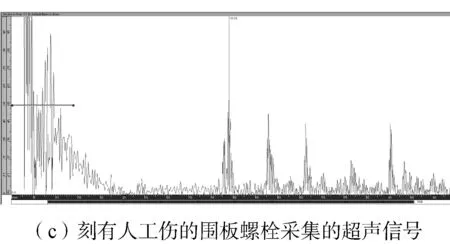

对于等比例围板组件模拟体,分别安装无缺陷和刻有30%横截面积人工伤的围板螺栓,其外部焊接有等尺寸防松条。在岸上操纵水下机器人使超声探头正确对准待检螺栓,确认探头耦合良好后,冻结扫查数据,如图11所示,该系统准确识别人工刻伤。

图11 超声检查的采集数据Fig.11 Signals of the ultrasonic testing

6 结论

围板螺栓是堆芯内的关键连接件,在强中子辐照环境下易产生辐照促进应力腐蚀裂纹。本文通过设计水下视频及超声检查系统,可利用水下机器人实现对围板螺栓外表面和内部检查,外表面检查的分辨率达到25 μm,内部超声检查的检出能力达到30%横截面的平面型缺陷。等比例模拟体的试验验证了该系统在核电站的实际应用能力。测试过程中,超声探头的对位和耦合对操作员的熟练程度依赖较大,后续需要进一步提高水下机器人的姿态稳定性,提高设备的实用性。