不同应变速率下1800MPa级热成形钢力学性能研究

晋家春,邓宗吉,杨 峥,卢茜倩

(马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000)

1 概述

热冲压成形用钢以及热冲压成形技术克服了冷成形超高强钢的冲压回弹问题[1]。因此,近年来热冲压成形用钢得到了广泛应用。主要应用于汽车A柱、B柱、C柱和防撞梁等碰撞关键部件。现阶段用量最多的热成形零部件强度为1500 MPa级,以22MnB5为代表。为了进一步满足汽车轻量化需求,强度级别更高的热成形钢材料,如1800 MPa级热成形钢的应用也必将成为趋势。

在汽车轻量化时,不仅不能牺牲驾乘人员的安全,反而应该更加关注驾乘人员的安全问题。

汽车的安全性能是评价汽车星级的一个重要指标,当前各大主机厂在进行安全件选材定义时,会充分考虑材料在高应变条件下的变形规律,因为高应变条件下更符合实际碰撞状态。已有研究表明,材料在高速拉伸条件下的力学性能与准静态相比有明显差异[2]、[3]。梁江涛等[4]对热成形钢的动态力学性能进行了相关研究,魏星等[5]对不同状态下的1500 MPa级热成形钢热成形后的动态力学性能进行了研究。

2 实验材料和方法

实验钢的组成如下表1所示,主要为C-Mn-Cr-Nb-V成分体系;实验材料通过实验室冶炼、热轧、冷轧、退火后获得。试验钢的平板淬火试验在实验室开展,而热成形加热工艺为930 ℃+6 min,热成形后,在170 ℃条件下进行20 min的烘烤(模拟零件烤漆过程)。

在Zwick-Z150型万能拉伸实验机上完成准静态拉伸实验。在Zwick HTM 5020型高速拉伸试验机上完成不同应变速率下的高速拉伸实验,试样尺寸如下图1所示。为了保证数据的准确性,每组应变速率下重复3次实验,求平均值。

图1 试样尺寸

3 结果分析与讨论

3.1 力学性能分析

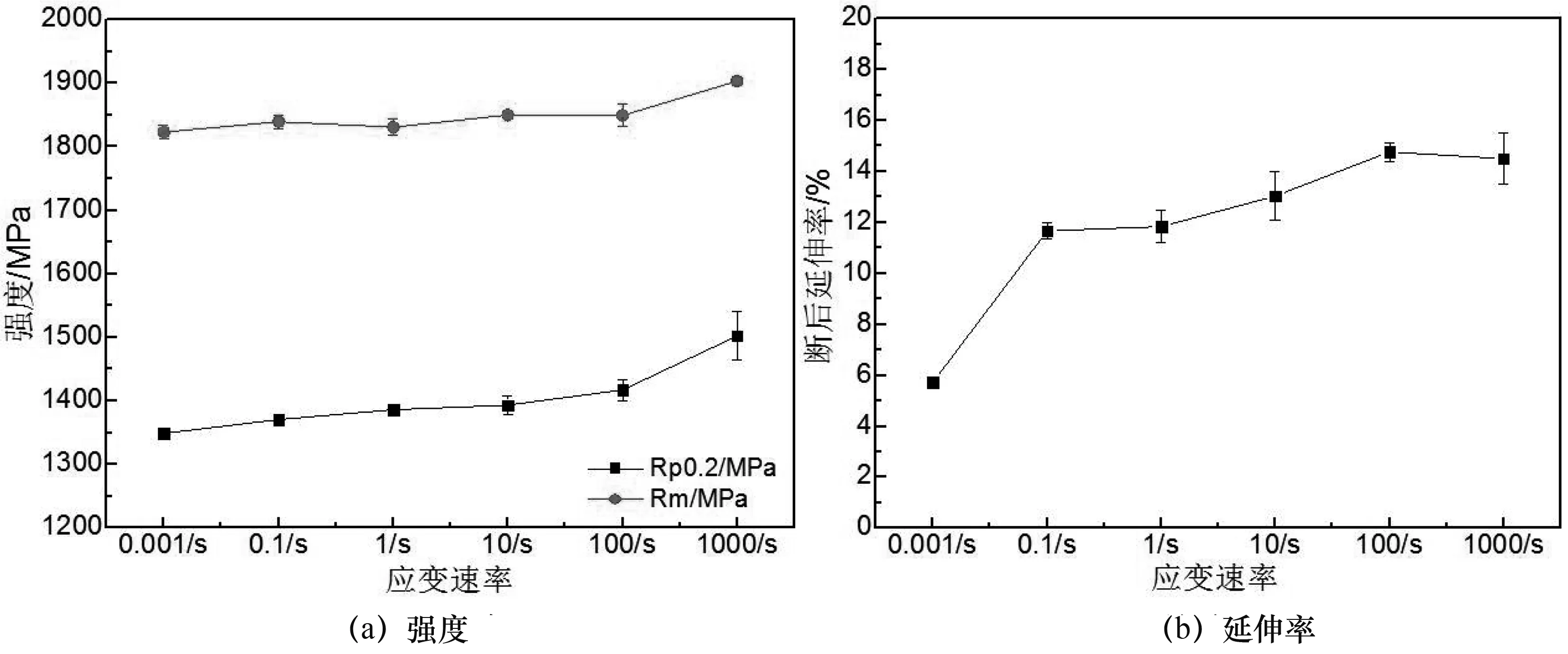

下图为不同应变速率下的强度和延伸率随应变速率的变化情况,从图中可以看出,随应变速率的增加,材料的强度和延伸率均增加。

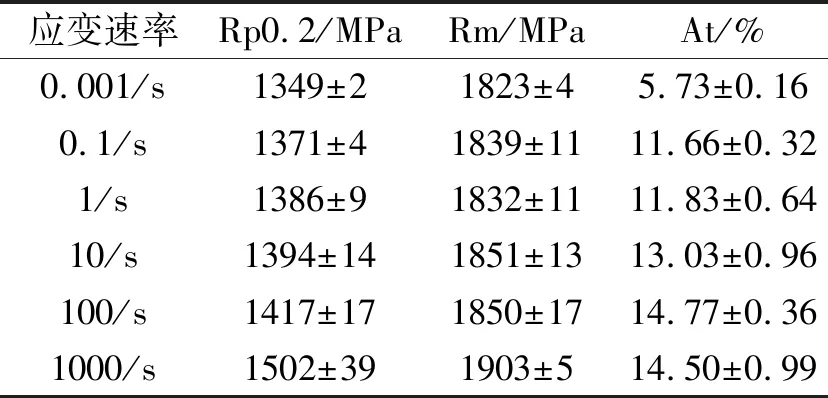

下表2为不同应变速率下的强度和延伸率的具体数值,结合图2(a)可以看出,在应变速率为10-3-100 s-1时,屈服强度从1349 MPa增加至1386 MPa,增加了2.74%;抗拉强度从1823 MPa增加至1832 MPa,增加了0.49%;屈服强度和抗拉强度的增幅很小。在应变速率为101-103s-1时,屈服强度从1394 MPa增加至1502 MPa,增加了7.75%;抗拉强度从1851 MPa增加至1903 MPa,增加了2.81%;屈服强度和抗拉强度的增幅相比低应变速率下均有提升。

结合表2和图2(b)可以看出,在应变速率为10-3-100 s-1时,延伸率从5.73增加至11.83,增加了106.98%;在应变速率为101-103s-1,延伸率从13.03增加至14.50,增加了11.28%;说明本实验钢在较低应变速率下,延伸率就发生了快速转变,延伸率增速的转折点为0.1 s-1。

图2 实验钢在不同应变速率下的力学性能

表2 不同应变速率下力学性能

3.2 讨论

由于本实验钢为淬火后的1800 MPa级热成形钢,淬火后基体为完全的马氏体组织,其亚结构为高密度位错,在应变速率为101-103s-1时,位错塞积严重,进一步拉伸时,位错移动变难,从而导致强度增加[6]。

实验钢在高速拉伸过程中,断口附近发生均热温升效应,根据梁江涛等人[4]的研究,在拉伸应变速率为103s-1时,实验钢变形段绝热温升温度达到49.62 ℃。由于绝热温升效应的存在使得组织发生软化,导致延伸率增加[7];另外,高应变速率下的绝热温升现象的存在抵消了部分应变硬化现象,从而使断后延伸率增加。

4 结论

应变速率为10-3s-1-1 s-1时,强度的变化较小;在应变速率为101s-1-103s-1时,强度的增加较大。这主要是由于基体内部为完全的马氏体组织,其亚结构-高密度位错在高应变速率下移动变难,从而导致了强度的增加。

本实验钢在较低应变速率下(10-3s-1-1 s-1),延伸率的应变速率敏感性很高,延伸率增速的转折点为0.1 s-1。应变速率≥0.1 s-1时,实验钢断后延伸率>11%,这主要是由于绝热温升现象导致了延伸率增加。